磁致伸缩棒驱动的双向电静液作动器

2019-06-25王振宇朱玉川李宇阳

王振宇,朱玉川,罗 樟,李宇阳

(南京航空航天大学 机电学院,江苏 南京 210016)

0 引言

作动器早期被用于飞机、制导武器及汽车主动悬挂技术等领域,并逐步向高集成度方向发展。智能材料驱动的电静液作动器由于具有结构简单、紧凑及输出力大等特点,已被国内、外学者广泛研究[1-3],其结构和功能组成中,智能材料驱动泵配流和作动器换向是智能材料作动器两个关键结构和主要功能,并直接决定作动器的性能,国内、外现有研究中,配流阀主要分成被动式和主动式配流阀两类,而被动式配流阀又以膜片阀应用最广,主动式配流阀则以开关阀、磁流变或电流变阀为主;换向阀则以电磁换向阀最常用。

杨旭磊等[4]利用膜片阀作为配流阀,设计了一种单向运动型超磁致伸缩电静液作动器,并对其输出性能进行了测试,实验测得作动器最佳驱动频率为250 Hz,最大无负载流量为0.85 L/min。GUO Y Z等利用膜片阀作为配流阀,设计了一种单向压电叠堆驱动的电静液作动器[5],实验测得其最佳驱动频率为275 Hz,最大无负载流量约1.6 L/min、Wereley等[6]利用膜片阀作为配流阀研制了一种单向运动型超磁致伸缩作动器,分析了不同长度(51 mm和102 mm)的超磁致伸缩棒对作动器性能的影响,实验得到作动器最大无负载流量分别为24.8 cm3/s、22.7 cm3/s。Nam Seo Goo[7]同样利用膜片阀作为配流阀,设计了一种单向压电作动器,并测试了其输出功率,结果表明,其最大输出力为346 N,在250 Hz,1 000 V的驱动电压下最大输出功率为8.74 W。Chopra等[8]设计了一种双向压电作动器,利用膜片阀及一个两位三通换向阀分别实现了作动器的配流及换向。Anderson等[9]设计了一种大行程、大输出功率的双向压电作动器,其配流作用采用4个开关阀实现,并通过控制4个开关阀的开闭顺序实现了作动器的双向运动。Han等[10]同样设计了一种双向压电作动器,并研究了其输出性能,实验中采用膜片阀作为配流阀,且利用电磁换向阀使作动器实现换向,在驱动频率为185 Hz,偏压为2 MPa时,作动器阻断力可达970.2 N。Wereley等[11]设计了一种双向磁流变液作动器,其配流作用采用4个磁流变液阀实现,并通过主动控制4个磁流变液阀的通电顺序实现了作动器的双向运动。

综上所述,目前研究多采用膜片阀作为配流阀,但由于膜片自身的惯量以及高速配流时油液的附属质量作用,使得作动器驱动泵活塞在高频运动时膜片阀响应滞后及阀口出现一定的回流现象[12],限制了作动器的流量提升,且利用电磁换向阀进行换向也增加了作动器元件和复杂性,不利于作动器的集成化。

因此,本文设计了一种新型磁致伸缩电静液作动器,其核心是提出了一种新型主动式配流换向一体式配流阀,即采用一种阀芯周向开有均布沟槽的转阀主动旋转实现配流,通过转阀转动与智能材料驱动信号相位差的控制实现作动器换向与流量伺服调节,与被动式膜片阀相比,其具有配流精度高,响应快;与电磁换向阀相比,其具有结构简化、流量连续可控的优点。

1 作动器工作原理及结构

磁致伸缩电静液作动器(MEHA)的工作过程可分为压缩、排油、回扩、吸油4个过程,如图1所示。通过磁致伸缩泵的往复运动及单向阀的配流作用,可使作动器输出直线位移。

图1 作动器的4个工作阶段示意图

若采用主动配流阀作为单向阀,则MEHA的工作原理如图2所示。由图可看出,主动配流阀的轴肩上开有均布沟槽,并由外部电机带动阀芯进行旋转,当槽口与油口连通时,即表示单向阀的开启状态,磁致伸缩泵即可实现排油或吸油的工作阶段。

图2 MEHA工作原理示意图

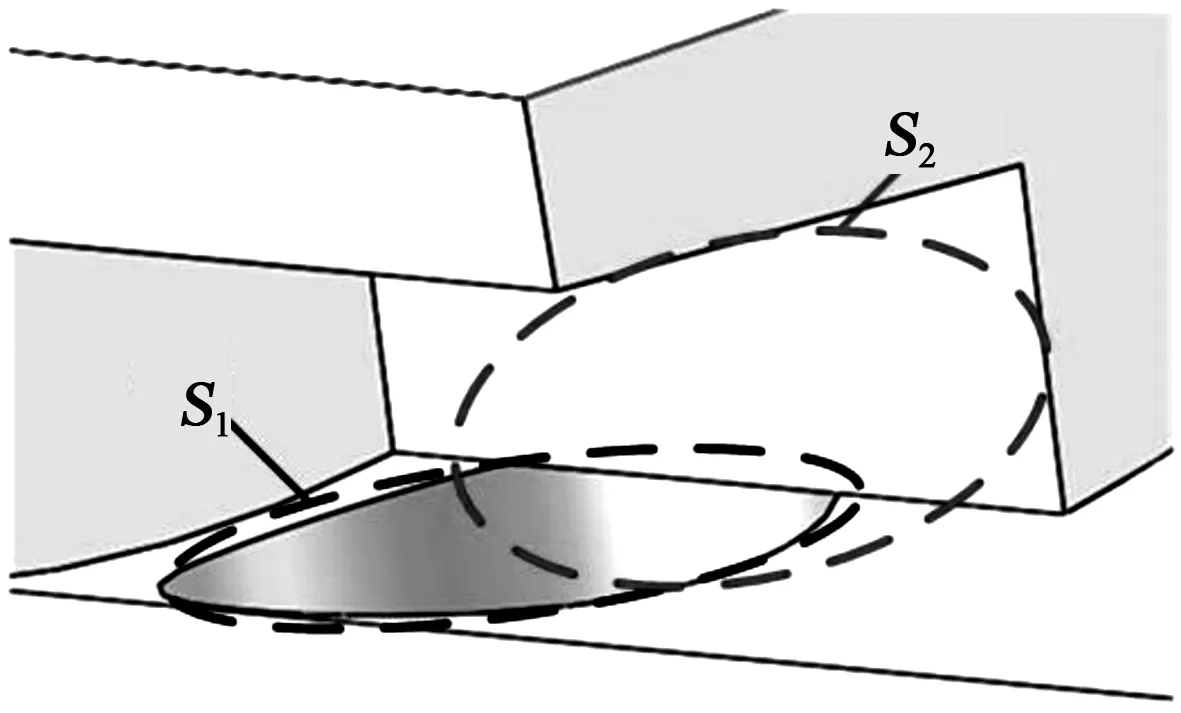

2 主动配流阀通流面积模型

实验中取主动配流阀的沟槽数为6,因此在阀芯每旋转60°时,磁致伸缩泵进行一次吸排油过程,其中吸油和排油过程各需旋转30°。由流量计算式可知,MEHA的输出流量与主动配流阀的槽口面积相关,因此,需要对主动配流阀的通流面积进行数学模型的建立[13],图3为主动配流阀的通流面积示意图。

图3 主动配流阀通流面积示意图

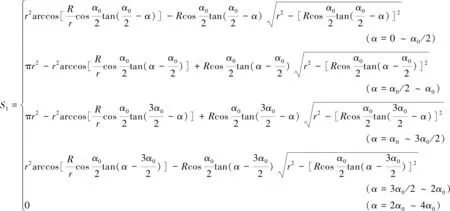

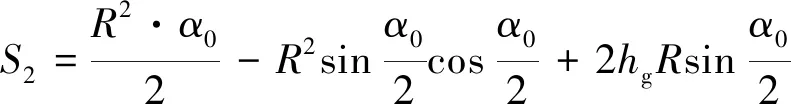

由图3可看出,通流面积S1随阀芯旋转呈先增大后减小趋势,而通流面积S2一直保持不变。由此建立通流面积为

(1)

(2)

式中:r为油口半径;R为轴肩半径;α0=15°为主动配流阀的旋转角度;hg为沟槽深度。

由此得到主动配流阀的输出流量为

(3)

(4)

式中:Qin为主动配流阀的输入流量;Qout为主动配流阀的输出流量;pch为泵腔内的压力;pfh为高压侧油液压力;pfl为低压侧油液压力;Cd为流量系数;S为主动配流阀通流面积;ρ为油液密度。其中的符号函数表示此等式考虑了油液的回流现象。

3 仿真模型及分析

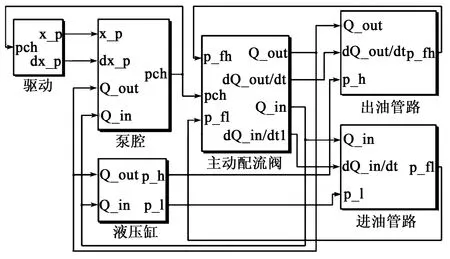

通过对MEHA工作原理的分析,建立作动器系统Simulink仿真模型如图4所示。

图4 作动器系统仿真模型

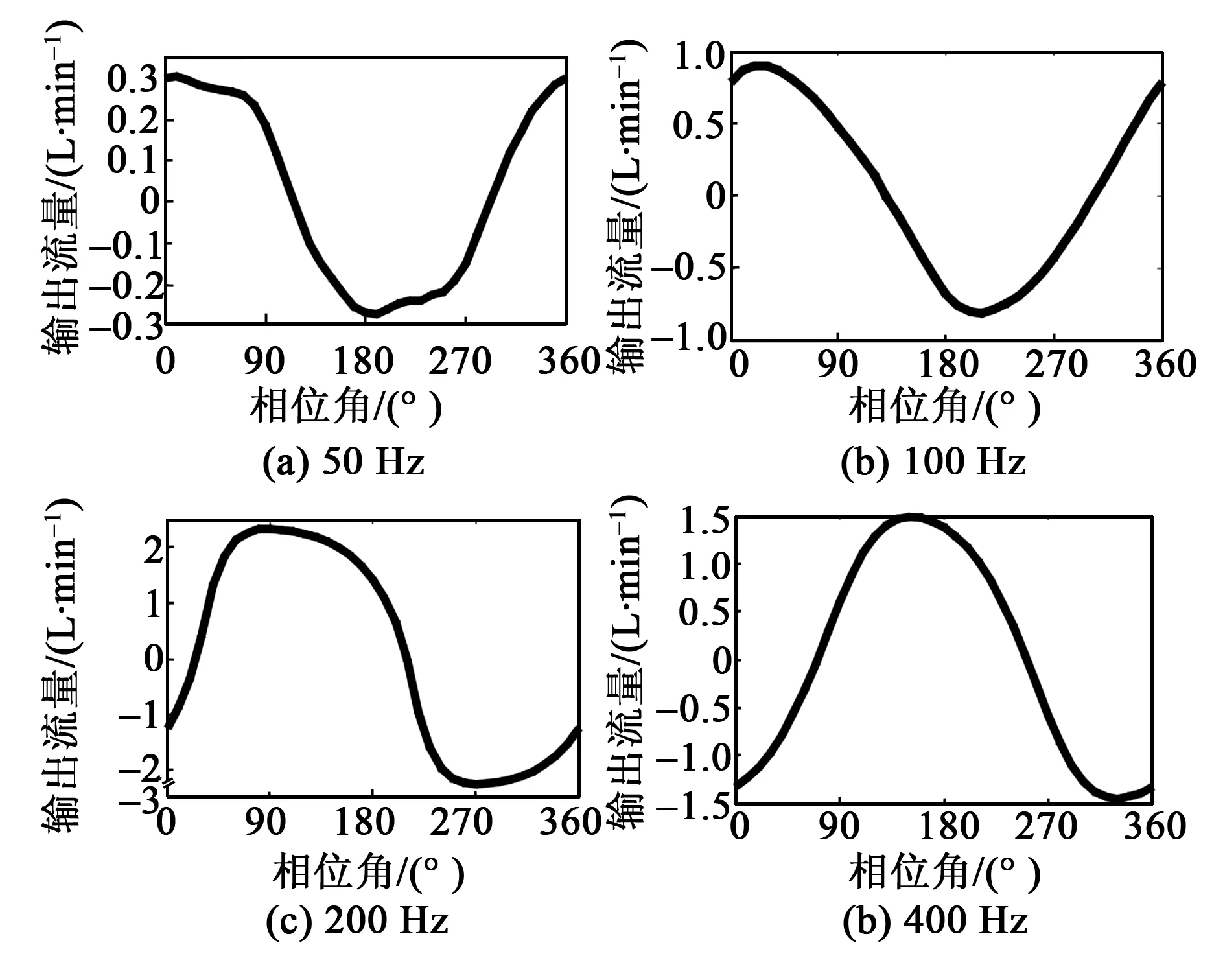

改变驱动电流的相位角,得到不同驱动频率下,相位角与作动器输出流量的关系曲线如图5所示。

图5 作动器输出流量随输入相位角的变化

由图5可看出,随着驱动电流相位角的增大,作动器输出流量呈正弦规律变化,且在一定频率范围内,输出流量随驱动频率的增加而增大。其中输出流量为负值表示作动器沿反向运动,因此,改变驱动电流的相位角可实现作动器不同流量的输出,并可实现作动器正反向运动。

4 实验验证

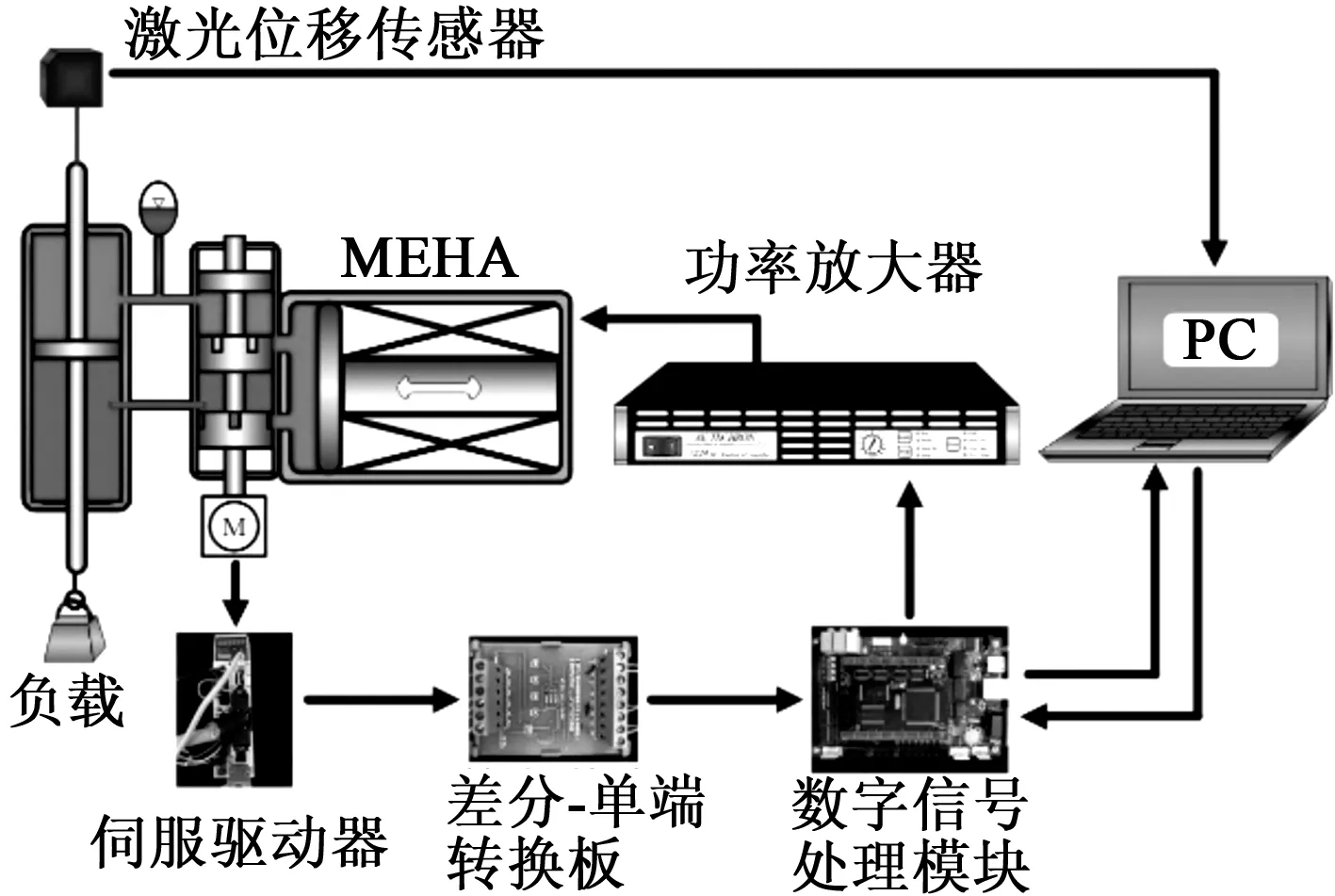

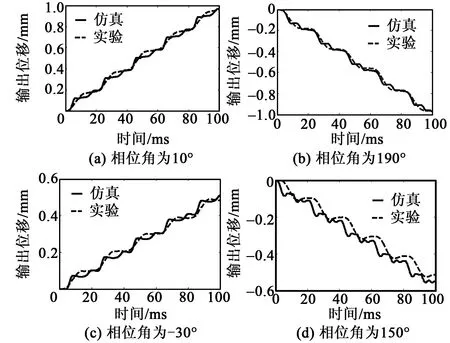

搭建的MEHA测试平台原理图如图6所示。在驱动频率为50 Hz,驱动电流为6 A时,对不同相位角下的作动器输出位移进行测试,如图7所示。

图6 MEHA测试平台原理图

图7 不同相位角下,作动器输出位移曲线

由图7可看出,在驱动电流的相位角为10°和-30°时,作动器沿正向运动,当其相位角改变为190°和150°时,作动器沿反向运动,即通过改变主动配流阀通流面积与磁致伸缩棒驱动电流的相位角,实现了作动器的双向运动。因此与已有的磁致伸缩电静液作动器相比,本文设计的作动器不需使用电磁换向阀即可实现作动器的双向运动,使得作动器结构更紧凑,更易实现作动器的换向。

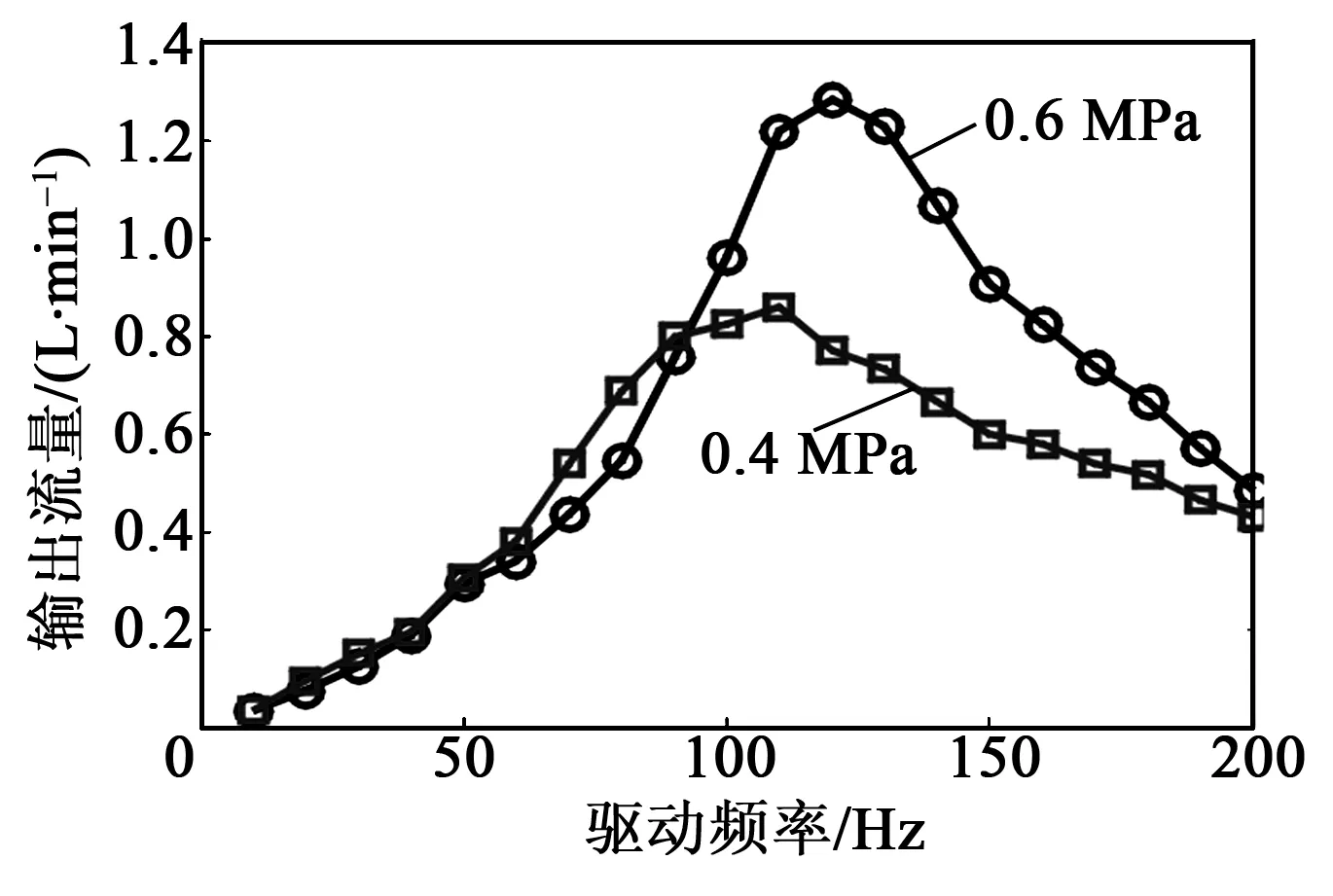

在不同偏压下,驱动电流的频率与作动器的输出流量关系曲线如图8所示。由图可看出,在一定频率范围内,作动器的输出流量随着驱动频率的增加而增加,但超过最佳驱动频率后,由于系统共振,使得磁致伸缩棒的位移减小,因此输出流量减小。

图8 作动器输出流量随驱动频率的变化

5 结论

本文设计了一种磁致伸缩电静液作动器,并提出了一种新型主动配流与换向一体式的配流换向阀,利用开有均布沟槽的阀芯主动旋转实现了作动器的配流,并通过控制主动转阀的通流面积与磁致伸缩棒驱动电流的相位差以实现作动器的换向及输出流量的伺服控制,从而避免使用电磁换向阀实现换向导致的结构体积增大和换向频率的限制,简化了作动器系统,使其结构更紧凑。由此可得结论:

1) 由于主动配流阀阀芯圆周方向上开有均布沟槽,因此,可通过旋转主动配流阀的阀芯实现磁致伸缩泵油口与油路的通断,从而实现驱动泵的配流作用,并可避免膜片阀的响应滞后与回流现象,提高作动器高频配流的流量输出性能。

2) 由实验和仿真对比结果看出,改变主动配流阀通流面积与磁致伸缩棒驱动电流的相位差可实现作动器的正反向运动,且相位差与作动器输出流量具有线性比例关系。

3) 对作动器系统进行输出性能测试,得到了系统的最佳驱动频率为120 Hz,在0.6 MPa的系统偏压下,作动器最大无负载流量为1.28 L/min。