基于LDC1614的磁浮电涡流位移传感器设计*

2019-06-25胡瑞霞马卫华史天成罗华军

胡瑞霞, 马卫华, 史天成, 罗华军

(1.西南交通大学 牵引动力国家重点实验室,四川 成都 610031; 2.成都勒科瑞科技有限公司,四川 成都 610000; 3.中车株洲电力机车有限公司,湖南 株洲 412000)

0 引 言

在实际工程应用中,通常需要用非接触的方式测量与目标物体的间隙。目前,常用的非接触测量间隙方法有3类,第1类是以光纤的方式测量间隙,通过反射到的光强确定与被测物体的距离;第2类是电容法测量间隙,通过绝缘电极和金属板形成电容,后级通过调理电路及滤波器输出易于分析的信号;第3类是电涡流类,主要根据线圈电感大小得到实际的距离,优点是灵敏度高,不受油污和介质的影响[1]。目前的电涡流传感器主要分为模拟电涡流传感器和数字电感传感器,其中模拟电涡流传感器的缺点是电路板体积大,并且调理电路复杂,而数字电感传感器可以大大缩减电路板体积,从而将整个间隙传感器的体积缩小,同时数字电感传感器有功耗小、调试简单等优点,这些均是模拟电涡流传感器无法比拟的。通过实际的测量,数字电感传感器能精确测量0~20 mm的位移,同时在9~11 mm的时候精度能达到0.01 mm,通过软件滤波判断求平均,最终的间隙值能达到稳定,并且重复性基本达到要求[2],转换时间控制在0.5 ms以下,如果对速度有更高要求,可以适当增加IIC时钟的频率,本设计中时钟频率选择建议值1 MHz。

1 磁浮传感器检测原理

数字电感传感器测量原理基于电磁感应现象,当给电感线圈接通以高频率的0~3.3 V的交流电压时,线圈周围会产生交变磁场,此时如果有金属物体靠近线圈,在金属表面同样也会产生感应电流,这种现象称为涡流。电涡流自身也会产生磁场,但产生的磁场方向和电感线圈产生的磁场方向完全相反。原理类似于一对耦合线圈,通过传感器产生的磁场是初级,电涡流产生的磁场是次级[3,4]。由于两者会产生互感现象,电涡流传感器的频率就会因为阻碍而减小,产生的电涡流大小与金属物体的材质、大小和距离等有关。相同大小相同材料的金属距离传感器越近则频率减小得越多。图1即为抽象出的互感模型。

图1 互感模型

(1)

式中x为传感器和F轨的间隙,L(x)为目标金属物的互感电感;I1为流过电感传感器的电流;I2为感应出的涡流大小。

由于互感的存在,初级线圈的电感量会有所变化,这种变化会体现在频率的变化上。所以,传感器的震荡频率fsensor为

(2)

式中L为电涡流线圈的电感量,C为并联的电容量。

根据传感器的频率和内部时钟的参考率,LDC1614会输出数字量。4个通道全部获取到28位的DATAx(x=0~3)并传输给单片机的时间大约为256 μs

(3)

LDC1614的内部结构图如图2所示[5,6],用于取代和模拟电涡流传感器的信号调理部分。

图2 LDC1614内部结构

2 磁浮传感器软件设计

磁浮电涡流位移传感器的软件设计流程如图3所示。

图3 软件设计流程图

目前较流行的单片机都有IIC的接口,直接用单片机内部模块效率会高一些,主要需要配置LDC1614的相关寄存器,包括通道的分频系数和采样模式等,本设计中需要调整时钟的分频系数使得输入到线圈的频率大约是4 MHz,这样在20 mm间隙范围内返回的频率都会有变化。同时单片机需要外接并行的NORFLASH,是为了保证较快的查表速率。NORFLASH的容量达到1 Mbit以上就能满足所有数据的存储。传感器的每个通道会获取到0~228-1的数字量,而这个数字量可以作为NORFLASH的地址,通过对地址的查找,得到实际的间隙值并通过RS485方式输出给后端处理器。

有效判断数据的主要方式是在软件中加入中值滤波,这样每个通道的数据波动就会小很多,然后通过将4个通道的值作对比,理论上因为4个线圈处于水平面上,即便处于倾斜状态,中间的传感器数值一定会在两端传感器数值的中间,根据这一特性,悬浮高度主要按照4只传感器的平均值确定,如果中间传感器的数值出现异常情况则判断两端传感器的状态,判断得到两端传感器的数值相差不大则悬浮高度按照两端传感器的平均值确定,否则按照四个传感器数值最相近的两个传感器的数值取平均作为当前的悬浮高度。

为了保证通信的可靠性,整块电路板需要做的尽可能小,否则采集的数据干扰会很大,但因为LDC1614采用总线的方式交互,信号传输线还是会有干扰存在,运行过程中LDC1614配置寄存器内部的数据可能会改变,这样采集回的数值将一直是0。在实际情况下不可能出现0,所以判断到这种情况时需要重新配置寄存器,使得采集回的值恢复正常,整个配置过程大约消耗512 μs。

3 磁浮传感器测试结果

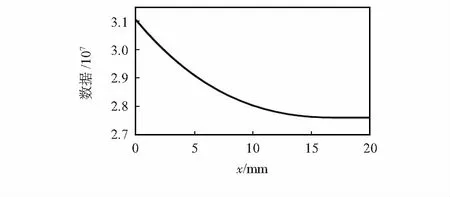

根据单片机获取得到传感器4个通道返回的数据,画出采样出光栅尺的实际距离和返回数据的曲线图,为保证校准曲线的精度,采样的数目不宜过多,采样时保证环境温度的变化尽可能小,最好在恒温箱中完成。为保证数据一致性需要多次重复实验,通过采样到的数据可以拟合出1条曲线,反推出曲线的公式[7,8]。得到通道0的校准曲线如图4所示。

图4 传感器校准曲线

根据拟合出的公式做出传感器返回数值和实际距离的表,烧写入NORFLASH中,通过光栅尺和步进电机的搭配,再次确认查表后的数据和实际距离的关系,步进量设定为0.005 mm,通过校准得到传感器的灵敏度和误差值,微调NORFLASH内部的数据,使得传感器的精度基本达到预期要求。

前期使用平面线圈效果不好,受温度影响明显,并且电感值波动较大,改用缠绕式线圈,增加线圈半径,同时线粗选择0.6 mm的漆包线,这样线圈的电阻会减小,同时线圈最小半径也会增大,也使得铜线线圈长度会有所减小。通过对线圈的改进,明显增大了线圈的品质因数,使得传感器在9~11 mm处的分辨率达到0.01 mm,并且适当减小了震荡电容的电容量,保证在静态情况下采样值不出现大的波动,整个设计在精度和稳定性上得到验证。

其余3个线圈同样也按照这种方法实现距离的测量。由于线圈的电感量会随温度变化,所以单片机系统中需要加入温度传感器进行温度补偿。根据相同距离不同温度下间隙的差值呈现线性变化规律,采集回数据进行加减补偿,最终得到实际的间隙。但在高温情况下LDC1614的数据会出现严重的波动,并且这种情况在模拟电涡流传感器中也同样存在,关于这一点LDC1614并没能明显改善模拟电涡流传感器遗留的缺陷,后期设计还需进一步优化。

4 结 论

本文提出的数字电感传感器LDC1614在磁浮中完成悬浮间隙的测量,相较于正在使用的模拟电涡流传感器:

1)功耗和成本大幅降低,校准调试更加简单,传感器的驱动电路体积也大大减小,1个LDC1614芯片的通道数就可以满足设计的要求,即对于间隙的测量精度完全满足正常悬浮的需要。

2)并且本文考虑到温漂对试验结果的影响,设计中加入了温度传感器用于减小温漂带来的误差,使得试验结果更加可靠可信。

3)为了弥补高温情况下数据不稳定的缺陷,希望后期设计能找到更好的解决方法来稳定间隙数据。