鲍鱼内脏鲜味酱制作工艺优化

2019-06-25卢芸姚瑶汤纯朱正洁

卢芸,姚瑶,汤纯,朱正洁

(1.扬州大学 旅游烹饪学院,江苏 扬州 225127;2.江苏中谱检测有限公司,南京 210061)

鲍鱼(Haliotisdiscus)是一种海洋单壳软体贝类,富含蛋白质、氨基酸、维生素及多种人体所需的微量元素,具有很高的营养价值和药用价值[1-4]。但在鲍鱼产品的深加工过程中,大量的鲍鱼内脏被丢弃,造成了相当大的经济损失,同时造成环境污染。鲍鱼内脏在民间又被称为“鲍鱼肝”,因其肥而不腻、浓郁鲜美的口感,享有“堪比鹅肝”的美誉。鲍鱼内脏占鲍鱼体重的20%~30%,含有12.5%的蛋白质以及氨基酸、脂肪和碳水化合物,另有研究表明鲍鱼内脏有增强人体抗癌能力的功效[5-8]。

将鲍鱼的下脚料加工成调味品,在国内外尚未成熟,一方面是鲍鱼价格昂贵,另一方面是国内外有关鲍鱼的工业化加工涉及较少。因此,可获得的鲍鱼下脚料很少。但伴随着人们生活水平的不断提高以及食品科学技术的发展,人们对鲍鱼需求量的增加将会刺激鲍鱼工业化的生产。为充分利用鲍鱼废弃物资源,本试验结合前人的经验,探寻鲍鱼内脏鲜味酱的最佳制作工艺,旨在为鲍鱼内脏酱的工业化生产提供理论依据。

1 材料与方法

1.1 材料与设备

1.1.1 试验材料

鲍鱼(大连皱纹盘鲍)、活性干酵母、氯化钠、碳酸氢钠、马铃薯变性淀粉、蔗糖脂肪酸酯、山梨酸钾、酵母鲜回味粉、食盐、糖、香油、料酒、胡椒粉、I+G、蒸馏水等:食品级,市售。

1.1.2 试验设备

AWH-30-SA 电子天平 上海仪田精密仪器有限公司;ATY224 分析天平 上海英展机电企业有限公司;MS-H-Pro磁力加热搅拌器 上海圣科仪器设备有限公司;HH-11-1数显恒温水浴锅 上海助蓝仪器科技有限公司;XDDD160封罐机 温州恒林包装机械有限公司;JJ-2高速组织捣碎机 上海精密仪器仪表有限公司;FM20-D均质机 上海弗鲁克公司;LX-B50L高压蒸汽灭菌器 广州康迈医疗器械有限公司。

1.2 制作工艺

1.2.1 基础配方

经前期预试验,确定鲍鱼内脏鲜味酱的基础配方:以鲍鱼内脏浆重计,鲍鱼(大连皱纹盘鲍)、1.0%酵母菌、0.3%氯化钠、0.5%碳酸氢钠、6%马铃薯变性淀粉、0.3%蔗糖脂肪酸酯、0.1%山梨酸钾、0.1%酵母鲜回味粉、0.2% I+G、7%食盐、2.5%糖、0.4%香油、0.4%胡椒粉、3%料酒。

1.2.2 工艺流程

原料解冻→捣碎匀浆→脱腥→辅料调配→加热糊化→装罐→排气、封罐→杀菌、冷却→擦罐→保温检验→成品。

1.2.3 操作要点

原料选用:取鲍鱼内脏中肠腺部位(相当于脊椎动物的肝胰脏),形状饱满,色泽为黄褐色或黄绿色为佳,洗净沥水备用。添加剂、调味料、香辛料等辅料的选用严格按照国家标准执行。

脱腥:鲍鱼内脏置于高速组织捣碎机打制10 min成浆状,加入活性干酵母,在水浴温度35 ℃下发酵30 min,并在加入酵母的同时向鲍鱼内脏浆中加入氯化钠和碳酸氢钠[9]。

熬制:称取调辅料和脱腥后的鲍鱼内脏浆,置于100 ℃水浴锅中不断搅拌30 min使其糊化。

装罐:装罐前对瓶体、瓶盖进行清洗消毒,干燥后进行灌装,灌装完后使用装罐机趁热进行封口。

灭菌、保藏:在温度121 ℃下灭菌20 min,冷却后置于常温下保藏。

1.3 试验方法

1.3.1 单因素试验

1.3.1.1 发酵脱腥时间对鲍鱼内脏鲜味酱品质的影响

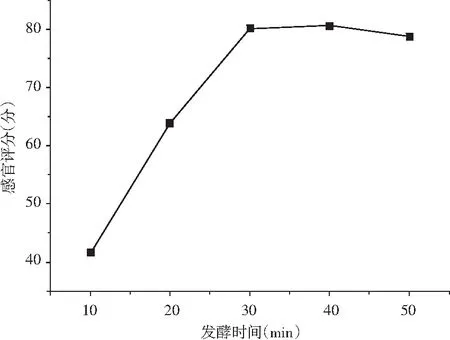

取5份脱腥后的鲍鱼内脏浆,酵母脱腥10,20,30,40,50 min,在其他工艺条件不变的情况下,通过感官评价确定鲍鱼内脏鲜味酱的最佳工艺。

1.3.1.2 变性淀粉添加量对鲍鱼内脏鲜味酱品质的影响

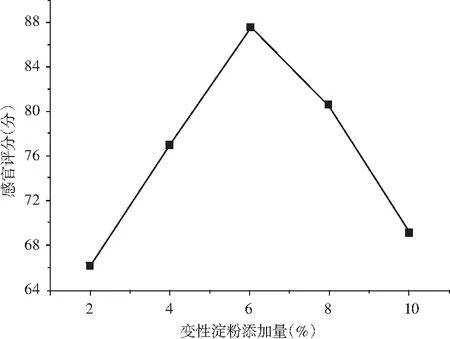

取5份脱腥后的鲍鱼内脏浆,加入2%、4%、6%、8%、10%马铃薯变性淀粉,在其他工艺条件不变的情况下,通过感官评价确定鲍鱼内脏鲜味酱的最佳工艺。

1.3.1.3 乳化剂添加量对鲍鱼内脏鲜味酱品质的影响

取5份脱腥后的鲍鱼内脏浆,加入0.1%、0.2%、0.3%、0.4%、0.5%蔗糖脂肪酸酯,在其他工艺条件不变的情况下,通过感官评价确定鲍鱼内脏鲜味酱的最佳工艺。

1.3.1.4 酵母鲜回味粉添加量对鲍鱼内脏鲜味酱品质的影响

取5份脱腥后的鲍鱼内脏浆,加入0.05%、0.1%、0.15%、0.2%、0.25%酵母鲜回味粉,在其他工艺条件不变的情况下,通过感官评价确定鲍鱼内脏鲜味酱的最佳工艺。

1.3.1.5 熬煮时间对鲍鱼内脏鲜味酱品质的影响

取5份脱腥后的鲍鱼内脏浆,加入辅料后熬煮10,20,30,40,50 min,在其他工艺条件不变的情况下,通过感官评价确定鲍鱼内脏鲜味酱的最佳工艺。

1.3.2 响应面优化试验

单因素试验只能考察各因素在某一范围内的优势,无法比较未选定水平的信息,响应面分析法是一种用于在多因素系统中寻找最佳测试条件的统计方法,常用的是Box-Behnken设计[10,11]。通过响应面试验能以较少的试验次数在指定的整个区域获得试验因素和响应目标之间的明确函数表达式,从而获得设计变量的最优组合和响应目标的最优值,并研究几种因素之间的交互作用。以单因素试验结果为基础,采用Box-Behnken法设计三因素三水平的试验,确定鲍鱼内脏酱的最佳工艺。

1.4 测定方法

1.4.1 鲍鱼内脏鲜味酱感官评定标准

感官评价在食品感评室内完成。评定小组由10名烹饪专业经验丰富的成员组成,男女各5人,小组成员身体健康,无抽烟、酗酒等不良嗜好,对色、香、味有较强的分辨力和较高的灵敏度[12]。品评时评价员单独评价,相互之间无接触和交流,在评价每份样品前用清水漱口。

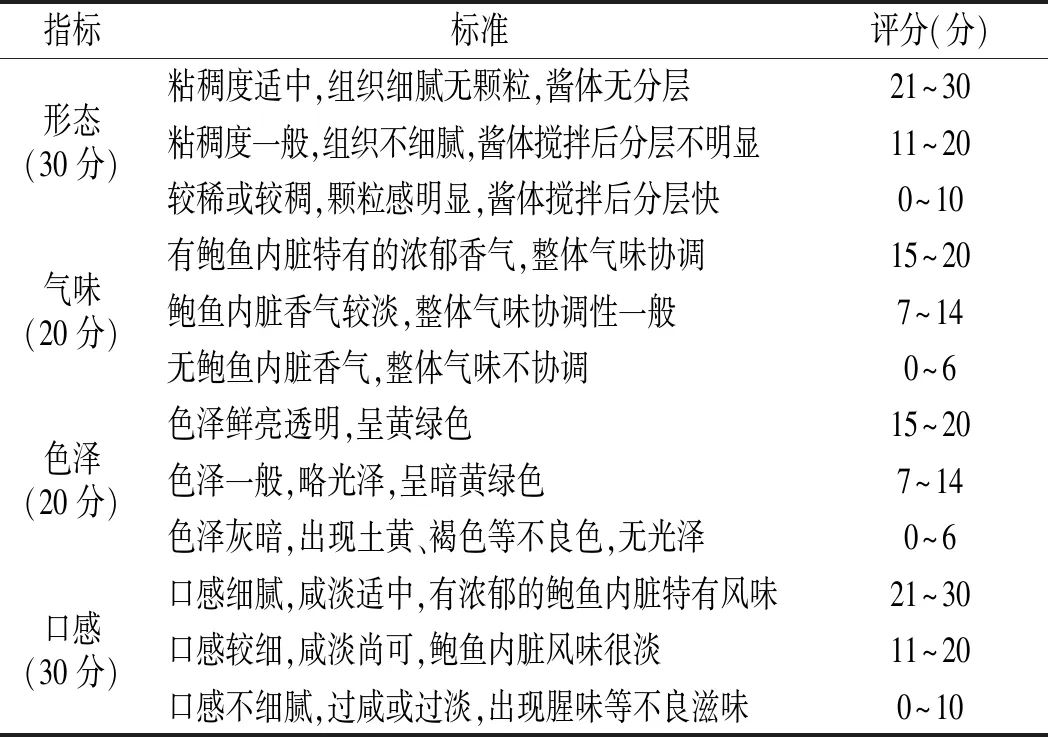

由感官评定人员讨论:从形态、气味、色泽、口感4个方面对鲍鱼内脏鲜味酱样品的品质进行感官评定,以各项总分的平均值作为产品评价指标的结果,感官评分标准见表1。

表1 感官评定表Table 1 Sensory evaluation Table

1.4.2 数据处理

试验数据使用软件Origin 7.5及Design-Expert 8.0进行制图和方差分析。所有试验数据重复3次,取平均值。

2 结果与分析

2.1 单因素试验

2.1.1 发酵脱腥时间对鲍鱼内脏鲜味酱品质的影响

图1 发酵时间对产品品质的影响Fig.1 Effect of fermentation time on product quality

由图1可知,在其他条件不变的情况下,随着发酵时间的增加,鲍鱼内脏鲜味酱的感官评分先增大,当发酵时间为40 min时达到感官评分最大值,之后缓慢下降。经综合分析,发酵脱腥时间过短,腥味难以去除,极大地影响了鲍鱼内脏鲜味酱的风味;发酵脱腥时间过长,可能会导致水分蒸发流失,酱体过稠。在试验过程中,发酵脱腥时间在30 min后感官评价差距不显著,呈较平稳趋势浮动,故确定鲍鱼内脏鲜味酱发酵脱腥的最佳时间为40 min,所制作的酱体鲜味醇厚,无明显腥味。

2.1.2 变性淀粉添加量对鲍鱼内脏鲜味酱品质的影响

图2 变性淀粉添加量对产品品质的影响Fig.2 Effect of modified starch additive amount on product quality

由图2可知,在其他条件不变的情况下,随着变性淀粉添加量的增加,鲍鱼内脏鲜味酱的感官评分先增大后减小,当变性淀粉添加量为6%时达到感官评分最大值,此时酱体稠度适中,口感较好。经综合分析,变性淀粉添加量过少,酱体过稀,稳定性差;变性淀粉添加量过多,酱体过稠,风味指数下降。在试验过程中,变性淀粉添加量变化对感官评分影响较大,故选择变性淀粉添加量为6%进行进一步研究。

2.1.3 乳化剂添加量对鲍鱼内脏鲜味酱品质的影响

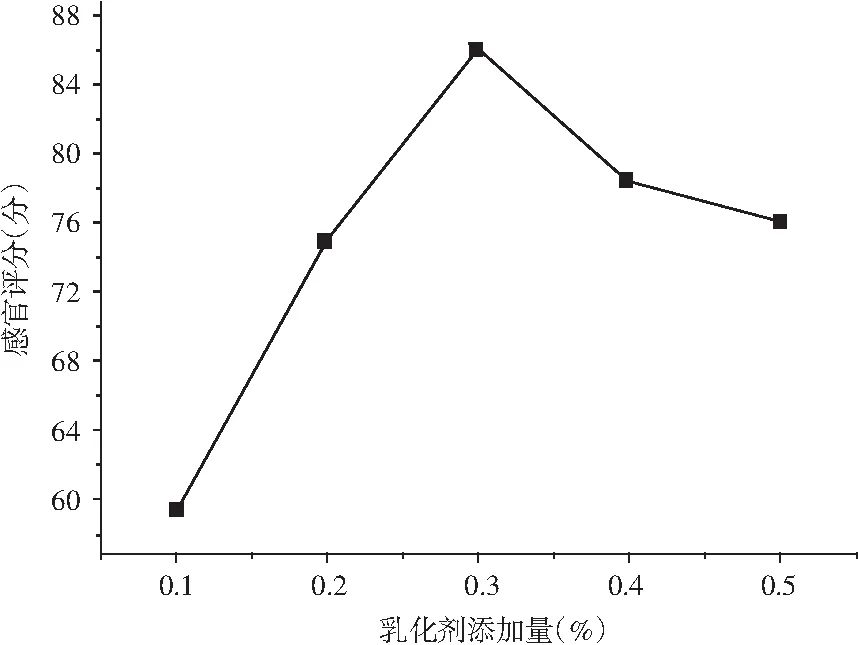

图3 乳化剂添加量对产品品质的影响Fig.3 Effect of emulsifier additive amount on product quality

由图3可知,在其他条件不变的情况下,随着乳化剂添加量的增加,鲍鱼内脏鲜味酱的感官评分先增大后减小,当乳化剂添加量为0.3%时达到感官评分最大值。经综合分析,乳化剂添加量过少,酱体稳定性差,分层明显;乳化剂添加量过多,引起风味指数下降。在试验过程中,乳化剂添加量变化对感官评分影响较大,故选择乳化剂添加量为0.3%进行进一步研究。

2.1.4 酵母鲜回味粉添加量对鲍鱼内脏鲜味酱品质的影响

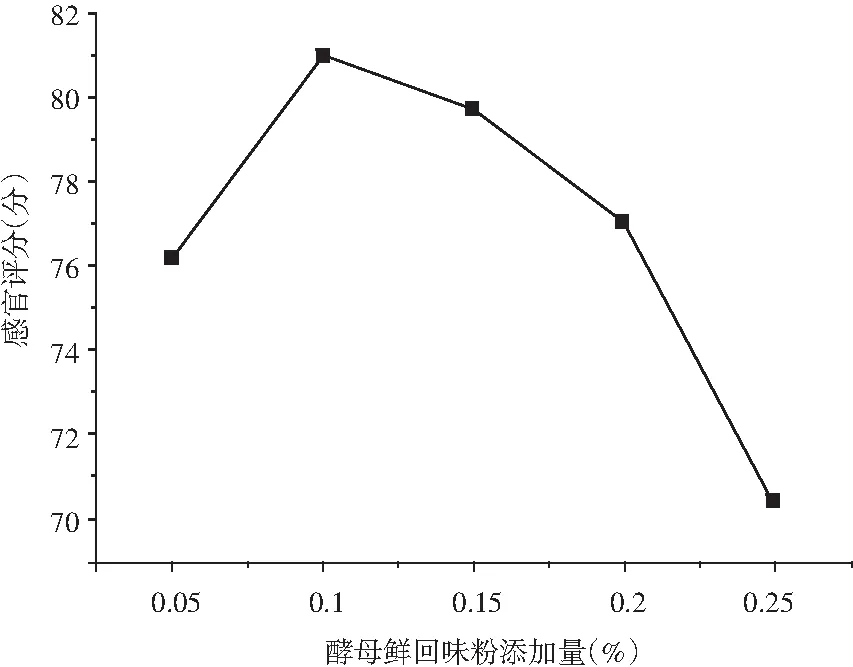

图4 酵母鲜回味粉添加量对产品品质的影响Fig.4 Effect of yeast fresh aftertaste powder additive amount on product quality

由图4可知,在其他条件不变的情况下,随着酵母鲜回味粉添加量的增加,鲍鱼内脏鲜味酱的感官评分先增大后减小,当酵母鲜回味粉添加量为0.1%时达到感官评分最大值,能对鲍鱼内脏鲜味酱的风味达到较好的改善。经综合分析,酵母鲜回味粉添加量过少,鲍鱼内脏鲜味酱清淡无味,风味较差;酵母鲜回味粉添加量过多,香料味过重,掩盖了原有鲍鱼内脏的鲜味。在试验过程中,酵母鲜回味粉添加量对感官评分的影响相对较小,故确定酵母鲜回味粉添加量为0.1%。

2.1.5 熬煮时间对鲍鱼内脏鲜味酱品质的影响

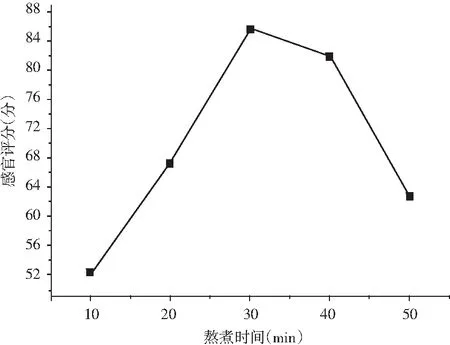

图5 熬煮时间对产品品质的影响Fig.5 Effect of cooking time on product quality

由图5可知,在其他条件不变的情况下,随着熬煮时间的增加,鲍鱼内脏鲜味酱的感官评分先增大后减小,当熬煮时间为30 min时达到感官评分最大值,能对鲍鱼内脏鲜味酱的风味达到较好的改善。经综合分析,熬煮时间过少,鲍鱼内脏鲜味酱清淡无味,风味较差;熬煮时间过多,香料味过重,掩盖了原有鲍鱼内脏的鲜味。在试验过程中,随着熬煮时间的增加,对感官评分的影响较大,故选择熬煮时间为30 min进行进一步研究。

2.2 响应面试验设计

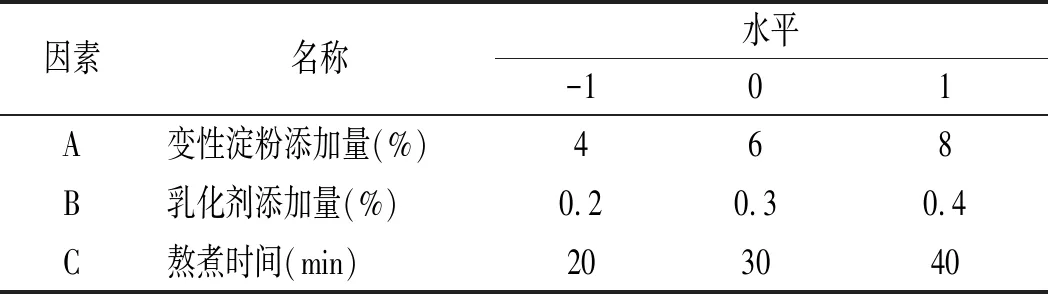

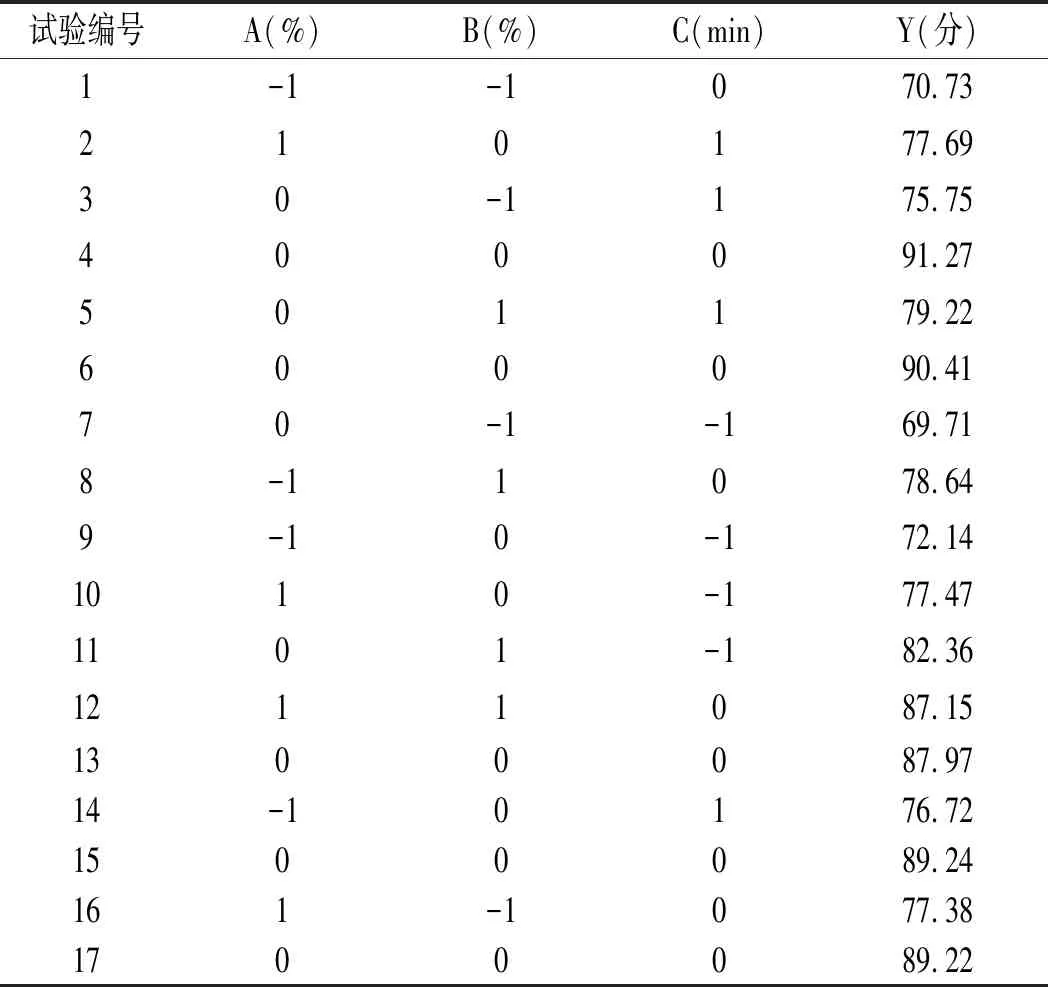

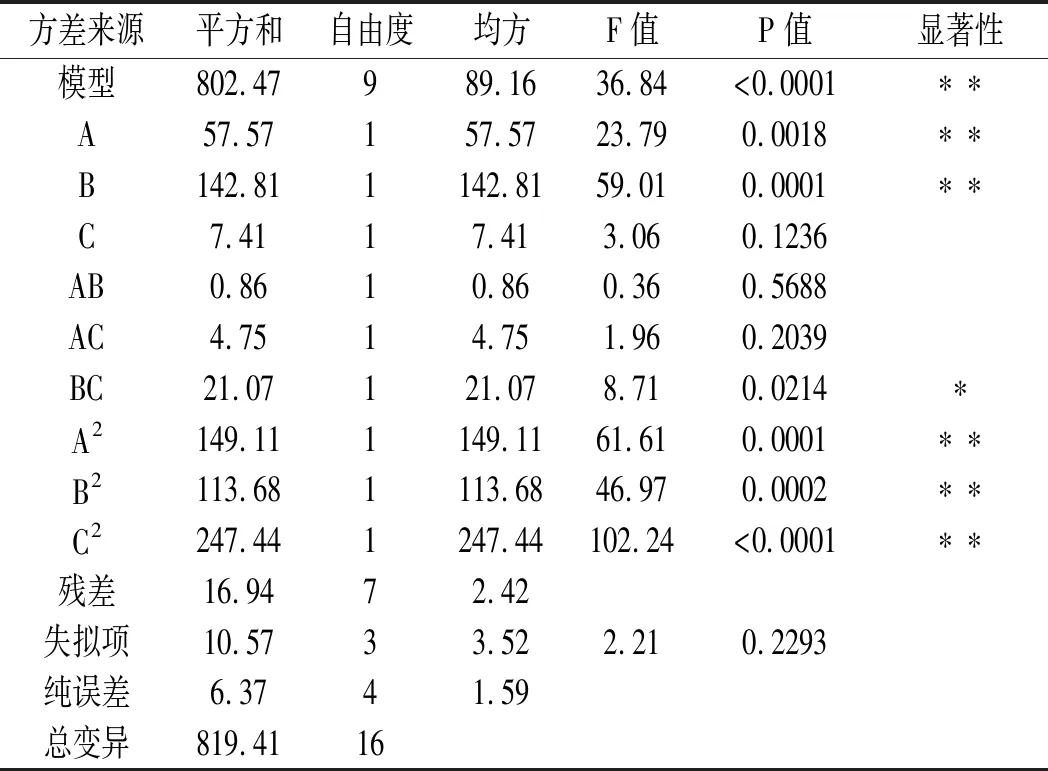

在实际操作中,各独立因素相互交叉影响。因此,为了使试验更加科学全面,选择每个因素最佳添加量的3 个水平,设计响应面试验。经预试验,以鲍鱼内脏浆重计,选择变性淀粉添加量(A)、乳化剂添加量(B)、熬煮时间(C)3个因素为自变量进行响应面试验,以感官评价(Y)为指标,筛选出鲍鱼内脏鲜味酱的最佳工艺条件,试验设计见表2。

表2 Box-Behnken设计因素水平表Table 2 Factors and levels of Box-Behnken design

表3 Box-Behnken设计方案与结果Table 3 Design scheme and results of Box-Behnken

利用Design Expert软件对表3中的响应值进行二元回归拟合,确定回归方程预测模型:Y=89.62+2.68A+4.23B+0.96C+0.46AB-1.09AC-2.30BC-5.95A2-5.2B2-7.67C2。

对模型进行回归分析,结果见表4。

表4 回归方程显著性检验与方差分析Table 4 Significance test and variance analysis of regression equation

注:“*”表示差异显著(P<0.05);“**”表示差异极显著(P<0.01)。

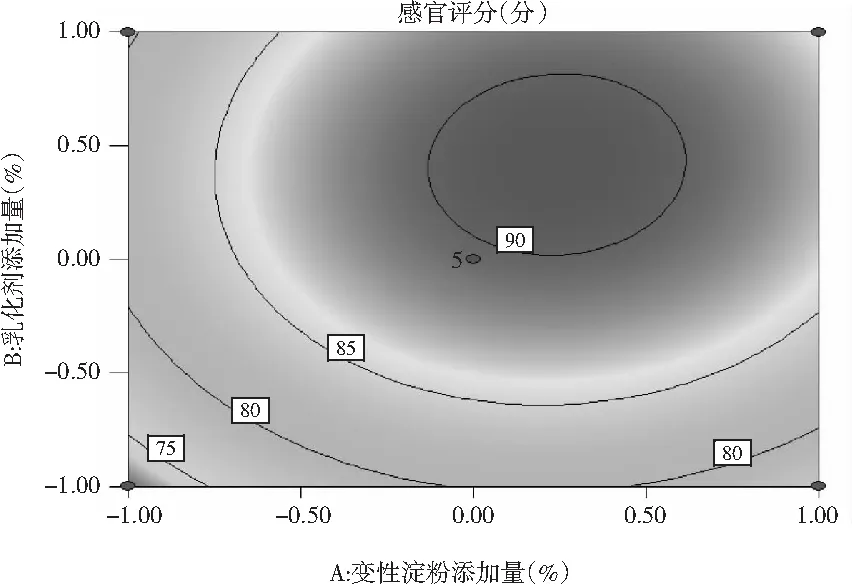

2.3 响应面交互作用分析

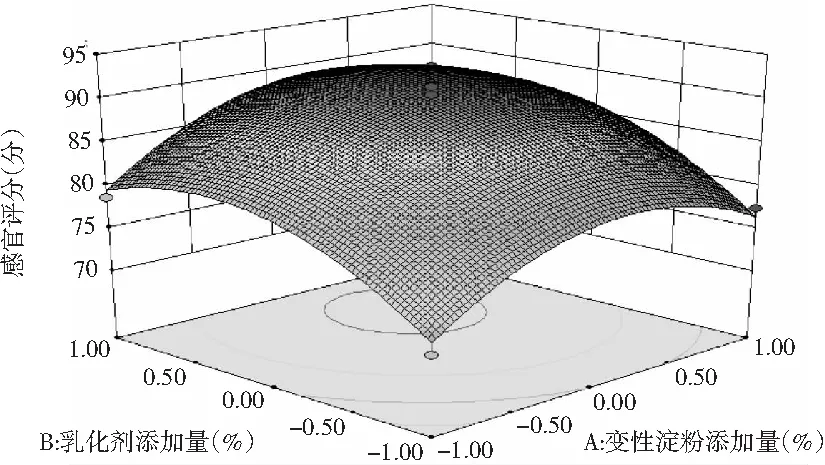

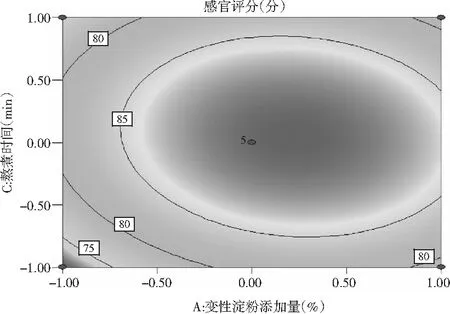

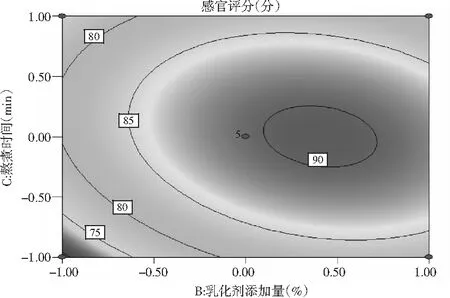

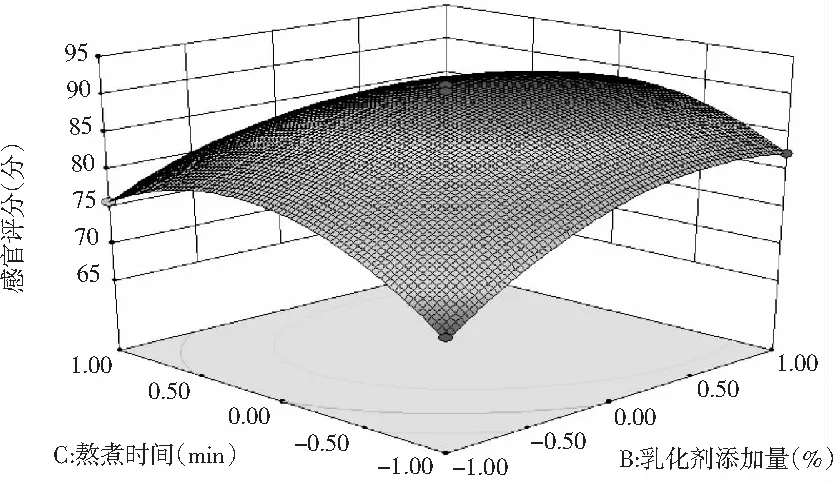

3D响应面图可以直观地反映出各因素对响应值感官评价影响的整体趋势,而等高线的密集程度则可以反映出2个因素变化对响应值的影响程度,响应面坡度越陡峭,表明因素对响应值影响越大,反之则对响应值影响越小[13,14]。等高线为椭圆形则表明因素对响应值交互作用显著,呈圆形则表明交互作用不显著[15]。通过Box-Behnken试验对模型进行响应面图分析,以观察A,B,C 3个因素之间的交互作用对感官评分的影响,响应曲面效果和对应的等高线图见图6。

3组图像中,图6(c)的响应曲面陡峭,等高线呈密集椭圆形,说明乳化剂添加量和熬煮时间的交互作用对鲍鱼内脏鲜味酱的感官评价影响最为显著,当乳化剂添加量为0.3%、熬煮时间为30 min时感官评分最高。图6(b)的响应曲面较陡峭,等高线接近椭圆,说明变性淀粉添加量和熬煮时间的交互作用显著。图6(a)的响应面曲线最平缓,等高线稀疏且呈圆形,说明当熬煮时间添加量一定时,乳化剂添加量和变性淀粉添加量的交互作用对鲍鱼内脏鲜味酱的感官评分影响较小,与表4方差分析结果一致。

(a)

(b)

(c)

2.4 最佳工艺与验证试验

根据所建立模型进行参数最优化分析,得鲍鱼内脏鲜味酱的最佳预测工艺条件:变性淀粉添加量为6.49%,乳化剂添加量为0.34%,熬煮时间为29.83min。根据实际生产情况将工艺修正为:变性淀粉添加量为6.5%,乳化剂添加量为0.34%,熬煮时间为30min。为确保试验结果准确,本小组对试验结果所得最优配方进行了验证,对根据最优配方制得的成品进行了感官评定。在此工艺下进行3次验证试验,鲍鱼内脏鲜味酱的感官评分为88.91分,与预测值90.83分接近,相对误差仅为2.11%。成品色泽鲜亮透明,口感细腻醇厚,鲍鱼鲜香味醇厚,可见此模型能较好地优化鲍鱼内脏鲜味酱工艺。

3 结论

本文通过Box-Behnken设计探讨了变性淀粉添加量、乳化剂添加量和熬煮时间对鲍鱼内脏鲜味酱品质的影响,确定鲍鱼内脏鲜味酱的最佳配方为:以鲍鱼内脏浆重计,加入6.5%马铃薯变性淀粉、0.34%蔗糖脂肪酸酯、0.1%山梨酸钾、0.1%酵母鲜回味粉、0.2% I+G、7%食盐、2.5%糖、0.4%香油、0.4%胡椒粉、3%料酒,熬煮30 min。所得鲍鱼内脏鲜味酱口感浓郁鲜美,肥而不腻,可成为人们日常佐餐、调味的佳品。

鲍鱼产量日益增加,将鲍鱼下脚料进行有效利用,既开拓了鲍鱼内脏的市场,又解决了环境污染问题,可大大提高资源利用率和生产效益。本试验旨在为鲍鱼的深加工与综合利用提供参考依据。