一种发动机呼吸系统的改进

2019-06-24吕雪军华菱星马汽车集团股份有限公司

文/吕雪军(华菱星马汽车(集团)股份有限公司)

一、技术背景

现有技术中,发动机呼吸系统主要包括开式呼吸系统和闭式呼吸系统。其中,开式呼吸系统直接将曲轴箱内的废气通入大气中,不但造成了污染,还浪费了能源;同时,外界大气为一个大气压,没有负压,不利于废气的排出,容易使废气积存在曲轴箱中,使曲轴箱内的压力升高[1]。而现有的闭式呼吸系统将曲轴箱中的废气通入油气分离器中,经油气分离后与空气滤清器后端相连,但是在发动机低负荷时,空气滤清器后端的负压很小,曲轴箱内的废气流通不畅,难以排出,曲轴箱内的压力随之上升,进而造成密封件失效。

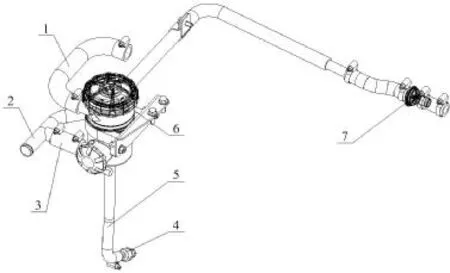

图1 发动机呼吸系统结构示意图

因此,如何提供一种发动机呼吸系统,使其在用于发动机后,能够有利于曲轴箱内废气的排出,使发动机维持在较低的曲轴箱压力下,对废气进行充分的利用,降低发动机的油耗和排放,成为本领域亟待解决的重要技术问题。

二、技术方案

为了解决上述技术难题,笔者设计了一种发动机呼吸系统,能使发动机在较低的曲轴箱压力下,对废气进行充分的利用,降低发动机的油耗和排放。图1是这种发动机呼吸系统的结构示意图。

新型发动机呼吸系统包括缸盖罩壳、油气分离器6以及曲轴箱。油气分离器6用于对从曲轴箱内经缸盖罩壳的出气口流出废气进行分离,油气分离器6的进气口通过进气管1与缸盖罩壳的出气口相连,回油口通过回油管5与曲轴箱的油底壳连通。

其中,油气分离器6的出气口通过出气管分别与发动机增压器进气口以及发动机进气管1连通,油气分离器6的出气口与发动机进气管1之间设置有第一单向阀7,第一单向阀7在油气分离器6出气口朝向发动机进气管1方向为常通结构。

与现有技术相比,新设计的发动机呼吸系统在发动机工作过程中,曲轴箱中的废气从缸盖罩壳的出气口经进气管1进入油气分离器6的进气口,废气在油气分离器6中经油气分离后,分离出来的机油从油气分离器6的回油口经回油管5进入曲轴箱的油底壳中,而分离出来的废气从油气分离器6的出气口出来,一部分经发动机增压器进气口重新进入燃烧室,剩下的部分经发动机进气管1进入燃烧室。在发动机低负荷时,发动机进气管1有一定的负压,能够将曲轴箱内的废气引出;但是在发动机额定负荷下,发动机进气管1会有一定的正压,气体会倒流,因此在此处设置第一单向阀7阻止气体倒流。

出气管可以采用不同的结构来实现将油气分离器6的出气口分别与发动机增压器进气口以及发动机进气管1连通的目的。在本例中,出气管包括主管3以及分流管2,主管3与分流管2的管身连通,分流管2的一端与发动机增压器进气口连通,另一端与发动机进气管1连通,第一单向阀7设置在分流管2与发动机进气管1的连通处。

为了避免曲轴箱中的废气经回油管5向油气分离器6方向反向流动,在油气分离器6的回油口与曲轴箱的油底壳之间设置有第二单向阀4。第二单向阀4在油气分离器6朝向曲轴箱的油底壳方向为常通结构。通过设置第二单向阀4,在不影响机油流向曲轴箱油底壳的同时,避免废气反向流动到油气分离器6。

图2 发动机呼吸系统中补气管与第三单向阀连接结构示意图

第二单向阀4可以设置在油气分离器6回油口和曲轴箱油底壳之间的任意位置。在本实用新型实施例中,第二单向阀4设置在回油管5与曲轴箱的油底壳的连通处。

图2为发动机呼吸系统中补气管与第三单向阀连接结构示意图。为了避免曲轴箱内的废气出气过量,导致曲轴箱内压力过低产生负压,曲轴箱上开设有补气口。补气口通过补气管8与发动机空气滤清器的出气口相连。在发动机运行过程中,新鲜的空气经空气滤清器进入曲轴箱中,使曲轴箱中的压力保持稳定。

曲轴箱中的废气经补气管8流向发动机空气滤清器,发动机空气滤清器的出气口与补气口之间设置有第三单向阀9,第三单向阀9在发动机空气滤清器朝向补气口方向为常通结构。进一步的,第三单向阀9设置在补气管8与补气口的连通处,可有效避免曲轴箱中压力较大。

三、结论

新设计开发的发动机呼吸系统可以将油气分离器分离出来的废气分成两路,分别通向发动机进气管以及发动机增压器进气口,提高了发动机废气的流通量,有利于曲轴箱内废气的排出,能够使曲轴箱内的压力保持在较低的水平,避免密封件由于压力过大而失效,降低了安全隐患,充分利用了废气,减少了发动机的油耗和排放[2]。