电机端盖自动上下料系统设计与实现

2019-06-24西门子电机中国有限公司

文/袁 陈(西门子电机<中国>有限公司)

一、系统改造的内容

电机端盖自动上下料系统[1]要实现的功能主要为电机端盖的上料、加工、加工成品的通孔检测、加工成品的尺寸全检和在线补刀、下料等处理工艺。使用的桁架机械手的运行速度为3m/s、1.5m/s。为了提高工件加工单元的产能,针对公司上下料系统进行了改造。硬件上的改造主要有加工中心夹具的改造、数控车床和加工中心防护门的改造、机床内部增加工件吹气清扫装置、机床内部增加三爪液压卡盘工作状态监测装置;软件上的改造包括桁架机械手控制系统、数控车床系统及加工中心之间信号的交换问题;安全上从设备结构、使用环境等方面去分析危险存在的可能性,进行风险分析和评估。改造成本低,改造后的系统可靠性、安全性、机床的利用率、产品合格率得到了提高,节约了劳动力,给公司带来了可观的经济效益。

二、系统组成及工作原理

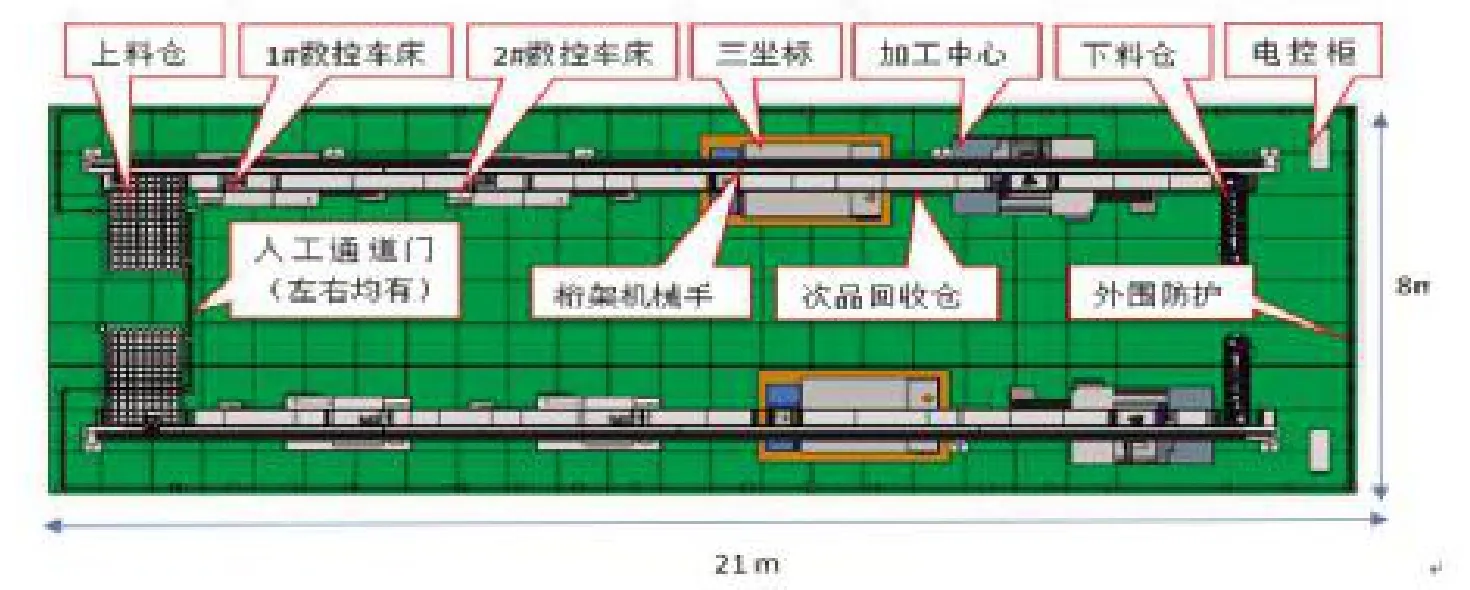

图1 电机端盖自动上下料系统三维图

系统主要由上料仓、数控机床、下料仓、加工中心、三坐标检测、桁架机械手及桁架机械手专用抓手等组成[2]。图1是电机端盖自动上下料系统三维图。

为实现工件的精确圆周和中心定位,上料仓采用了上下分层布局和回转式工作台,上料时工人首先把150个工件摆放在上料仓上层工装上,第一排为取料区。工作时,机械手从取料区抓取工件,完成机床自动上料;当取料区没有工件时,上料仓工作台自动转动一个工位,将相邻一排回转到取料区以备抓取,有检测装置和定位机构来保证取料区的准确定位。

下料仓共有26个工位,每个工位可以布置12个工件,共计312个工件(还可以根据现场需要调整)。加工中心加工完毕后,机械手自动从加工中心取料,通孔检测后将其摆放在下料仓的下料区。当下料区工位没有工件时,该工位处于最高位,机械手放置一个工件后,下料区工位会自动下降一个工件对应的高度,保证桁架机械手一直在固定位置下料。当下料区工位工件装满时,下料仓自动回转一个工位,相邻的工位进入下料区。

桁架机械手是两自由度XY型,最大速度为3m/s,定位精度±0.05mm,最大工件负载为20kg,给生产线保留较大后续升级空间。

桁架机械手专用抓手含2组手爪,分别用来上料和下料,通过180°转动实现上料和下料两个工位的切换。利用旋转气缸的机械限位实现工件的准确定位。为了降低外部气压波动对抓手工作可靠性的影响,系统设置了稳压泵,确保抓手气源压力的稳定,在断气时也可以保证桁架机械手的安全工作。图2是电机端盖自动化生产线的加工工艺流程。

图2 电机端盖自动化生产线的加工工艺流程

图3 PLC软件框架

三、软件设计

1.PLC主程序软件设计

PLC程序开发采用西门子可编程逻辑控制程序的标准软件博途,使用ST语言编程,结合FBD功能块图搭建程序框图,PLC软件框架如图3所示[3]。

在图3中,参数初始化模块设置伺服电机的速度、加/减速度及报警时间等相关参数;上料仓控制模块通过接收机器人信号,完成机床的自动上下料和工位自转;下料仓通过接收机器人及触摸屏信号,调整下料径向工位的升降,完成输送物料的功能和工位自转;数控机床、加工中心通信模块完成对工作状态实时监控,如控制数控机床的启停、接收机床的检测数据、报警状态等;桁架机械手通信模块完成与数控机床、加工中心、上料仓、下料仓之间的数据交互,实现各子系之间的协同配合。

2.机器人主程序软件设计

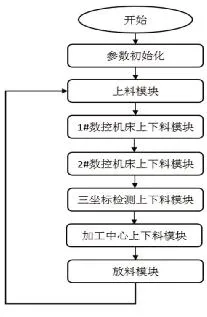

主程序采用模块化设计,软件流程如图4所示[4]。

图4 机器人软件流程

参数初始化模块完成手爪的初始化打开、计数的清零工作;取料模块完成从固定工位抓取毛胚件的功能;加工模块完成毛胚的加工的功能。数控车床完成加工后的工件的测量和补刀功能;放料模块将加工后的工件放入下料仓。

四、系统SolidWorks运动仿真及加工方案的设计

1.运动仿真过程

SolidWorks具有零件实体建模和装配的功能,同时也能动态约束检查[5]。本案例中通过SolidWorks建立桁架机械手的虚拟样机,利用motion插件进行运动仿真,模拟了桁架机械手X/Y轴的工作过程,获得了桁架机械手在两种速度下的运行周期,计算出了两种速度下一个加工单元的产量。

桁架机械手的路径有两种,第一种路径和第二种路径的区别在于加工的机床不同,由于桁架机械手行驶的总长不变,所以桁架机械手的运行周期相同。本文针对第一种路径经过1号数控机床进行运动分析。

2.方案的设计

对系统的运动分析设计了两种方案:方案一桁架机械手的X轴和Y轴的速度为3m/s;方案二桁架机械手的X轴和Y轴的速度为1.5m/s。针对两种方案,分别得出了桁架机械手X轴、Y轴的位移图和速度图(图略)。桁架机械手的运行周期为合格加工零件的时间,可以计算出在3m/s桁架机械手的运行周期为48.8s,在1.5m/s桁架机械手的运行周期为63.5s,其运行周期均小于一个生产单元的生成周期81.3s。

3.计算结果及方案选择

在两种方案中,每个工作循环中桁架机械手均在等待数控车床加工完成时间,分别为32.5s和12.7s;预留给三坐标测量的测量时间分别为81.3s和80.6s;一个加工单元加工一个工件的时间均为85s;如果每个工时按照7h算,一个加工单元的产能均为296件/工时。公司目前一个加工单元的产能约为200件/工时,因此新生产线投产后两种运行速度下的增产率均为48%。

由计算结果可知,两种方案的最终产量相同。考虑设备高速运行可能会带来的安全性、可靠性、可控性和经济性等方面的问题,方案二较方案一在实际加工中综合性能更好。