基于模具制造的普通铣床数控化改造进给系统载荷计算

2019-06-22班华电陈伟珍

班华电,陈伟珍,周 涛

(1.广西徐沃工程机械设备有限公司,广西 南宁530105;2.广西水利电力职业技术学院,广西 南宁530023)

0 引言

随着科技的进步和个性化的发展,机电产品的开发速度不断提高,在产品的制造过程中便需要大量的模具,模具市场的总体趋势平稳向上,尤其是在未来的模具市场中,塑料模具的发展速度将高于其它模具,在模具行业中的比例将逐步提高。而模具的制造离不开数控铣床、加工中心、电火花切割机等数控化设备,在生产任务重、数控设备不足而大量普通机床闲置的情况下,将普通机床改造为数控机床成为了众多企业急需解决的问题。本文通过普通铣床的数控化改造介绍在改造过程中载荷计算的方法。

普通铣床的进给动力和数控铣床的进给动力的来源有根本区别,前者是从主轴电机分流传来,后者是由专门的进给电机提供。普通机床数控化改造时,需要求出进给系统的载荷以便正确选择进给电机。这个进给系统的载荷可以根据金属切削情况进行分析计算,但是这样一来设计计算非常繁琐。是否有比较简易的方法求出进给系统的载荷呢?有的,由于是从普通铣床进行改造,原铣床的切削动力从主轴电机来,可以根据主轴电机功率求出所需要的切削功率Nc和扭矩T,再由T=FzL(L为切削力臂)求出主切削力Fz。在周铣时切削力臂L就等于刀具的半径。显然,切削扭矩T确定之后,切削力臂L越小主切削力Fz越大,在刀具直径最小的时候Fz也就最大。因此,可以通过分析铣刀结构尺寸,寻找铣刀直径与切削扭矩的关系,由此求计算进给系统的载荷所需的铣刀最小直径,进而计算出最大主切削力。

1 铣刀装夹最小力臂与直径d的关系

1.1 铣刀装夹最小力臂L min

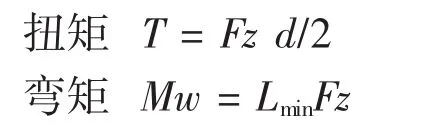

铣床在铣削加工时,刀具是悬臂装夹的,故有扭矩T和弯扭Mw复合作用在刀具上,其中:

式中:d为刀具切削部位的直径,mm;Lmin为刀具装夹最小力臂,mm;Fz为主切削力,N。

因为应用最广泛的是直炳铣刀,就以直炳铣刀为例进行铣刀结构尺寸分析。根据GB/T 6117.1-1996,直炳铣刀的结构尺寸如图1所示[1]。按力臂最短的全刃切削工况求刀具的装夹最小力臂有:

a为铣刀空刀位长,mm,通常取取值12~15,这里是求最小值应取为a=12mm;L1为铣刀切削刃长,mm。

图1 直柄圆周铣刀结构尺寸

为了求铣刀装夹最小力臂与直径d的关系,可查GB/T 6117.1-1996选取直炳铣刀得标准尺寸,列出铣刀的长度和直径的关系表——长径表,如表1所示[1]。为简便且有代表性起见,仅取d的常用范围12~71进行分析。

表1 铣刀的长径表

1.2 铣刀装夹最小力臂的计算值

将两个系列的Lmin和d分别描入以直径d为纵坐标,力臂Lmin为横坐标的坐标系,Lmin-d坐标系,如图2所示。

图2 铣刀装夹最小力臂与直径的关系

观察图2可以看出,两个系列的Lmin值均接近线性变化,而且随着直径的增大Lmin逐渐增大。按误差最小原则画一拟合直线,从图中取两端点坐标为A0(26,13)和B0(57,66),如图2所示。该直线的斜率

由此得

整理得计算铣刀装夹最小力臂为

这就是铣刀装夹最小力臂计算值与刀具直径的关系式。

1.3 铣刀装夹最小力臂的计算精度分析

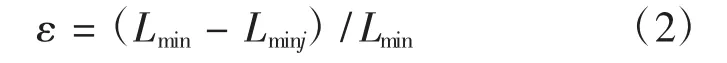

由解拟合直线方程得来的装夹最小力臂计算值Lminj,与实际值Lmin必然存在一定的误差,这个误差有多大是上述关系式(1)能否用于实际工程的关键所在,有必要对其误差率做详细分析。由误差理论可得:

相对误差:

式中:Lmin为铣刀装夹最小力臂标准值,Lminj为铣刀装夹最小力臂计算值。

把国标规定的两个系列的铣刀直径代入关系式(1),算得装夹最小力臂计算值Lminj,用此计算值代入计算式(2)可以算出相应的误差率。例如:铣刀直径d=16时,代入关系式(1)得计算值为

查表1知d=16时装夹标准长为28,代入计算式(2)有:

相对误差 ε16=(28-27.76)/28=0.86%

把计算得到的其余各刀具直径d值对应的相对误差ε值均填入表中,如表2所示。

表2 铣刀装夹最小力臂计算值的误差率

由表2可知,最大的出现在第二系列的刀具直径d=71时ε71=-5.15%、d=14时δ14=5.04%,其余相对误差基本在4.28%以内。实际上刀具直径主要应用在中间值附近,即d=40附近,这样一来其相对误差就在4.28%以内。结论:拟合计算精度比较高,可以用于实际工程设计计算。

2 铣刀直径与切削扭矩的关系

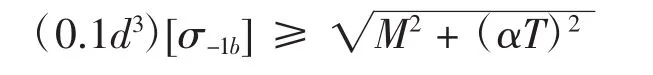

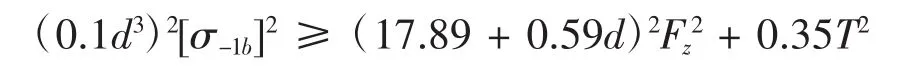

根据材料力学第三强度理论,对于钢制的刀柄有[2]

这里,因为铣刀在铣削加工过程中切削扭矩是无规律变化的,因此,取α=0.59

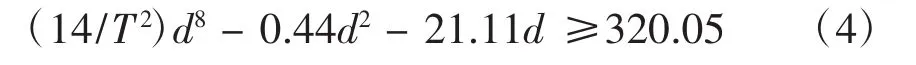

把式(1)和α =0.59代入式(3)得

把T=Fzd/2代入上式得

查《机械设计手册》[2]按合金钢选取铣刀的许用弯曲应力为,则有

整理得

由T=Fzd/2有Fz=2T/d,代入上式得

这就是切削扭矩T最大时对应的最小刀具直径的计算式。

推导出式切削扭矩T最大时对应的最小刀具直径的计算式后,按理应该能通过最大切削扭矩求出设计计算需要的铣刀的最小直径。然而,考察式(4)发现这是个带有未知数8次方的不等式,要从这个不等式解出铣刀的最小直径显然是比较麻烦的。为此,应另辟蹊径求解。应该注意到,铣刀的直径是整数及成系列的,根据这个特点,在具体设计计算时可以用逐步逼近试算法求出铣刀最小直径d值。下面用一实例说明具体方法和步骤:

已知:需要改造的普通铣床型号为X502,原机配备的主电机功率为Nz=2.2 kW、机床主轴最低切削转速为n=47.5 r/min,机床原配备的铣刀最大直径为32[3]。

求:各向切削力。

分析:要求各向切削力,必须要求出设计计算需要的铣刀最小直径。

3 用逐步逼近试算法求刀具最小直径

3.1 计算切削功率

切削功率Nc=ηNz,其中η为主传动效率,一般有η=0.6~0.7,这里取η=0.6。将Nz=2.2 kW代入得

3.2 计算切削扭矩

切削扭矩T=9 550 Nc/n,将Nc=1.32 kW、n=47.5代入得

T=9 550 × 1.32/47.5=265.4(N·m)=265 400(N·mm)

3.3 计算刀具最小直径

把T=265 400 N·mm,d1=40代入式(4)得

不等式成立,但是,1 162.19比320.05约大3.6倍,可能d取值偏大大了。

(2)第二步用:dmax=d1=40代入计算按系列靠取d2=25。

把T=265 400 N·mm,d2=25代入式(4)得

不等式不成立,可见d取值偏小了。

(3)第三步:用 dmin=d2=25,d2=d1=40代入计算得

按系列靠取d3=32。

把T=265 400 Nmm,d3=32代入式(4)得

不等式不成立,可见d取值偏小了。

按系列靠取d4=36。

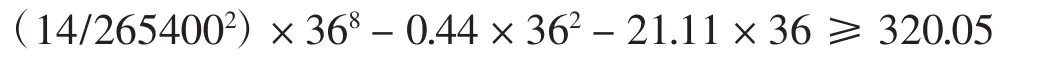

把T=265 400 Nmm,d4=36代入式(4)得

左边=560.72-570.24-759.96=-769.48

-769.48小于320.05,不满足不等式(4)的要求,可见d取值偏小了。

按系列只能靠取d5=40。可见,d=40已是所求。

4 计算进给系统切削力

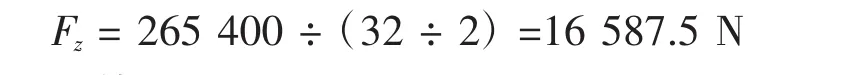

在决定用于计算进给系统切削力的铣刀最小直径时,应该注意到普通机床的数控化改造是前提,所以,除了考虑上述用式(4)计算出的铣刀最小直径dmin外,还要考虑原普通机床配置刀具的最大直径d原max,应该取dmin和d原max两者之较小者。由于已知铣床X502配备的铣刀直径最大只有32,小于计算值40,故只能用d=32来计算切削力。

4.1 计算主切削力Fz

主切削力Fz=T/(d/2),将T=265 400 N·mm、d=32mm代入得:

4.2 计算各方向切削力

(1)铣削(纵向)进给抗力F

(2)垂直分力Fv

(3)横向进给分力Fc

各方向切削力计算完成后,就可以方便地用于数控化改造时选择各向进给电机的设计计算和进给传动装置的设计计算。

5 结束语

通过对铣刀进行结构尺寸分析,推导出铣刀直径与切削扭矩的关系式,虽未能直接解开为d=f(T)的形式,但是,用逐步逼近试算法求铣刀最小直径,也只需要五步就能完成铣刀最小直径的求解,应该说还算是切实可行的。实际上在本例中,在完成第三步计算时已经有d=32不大于原机床配备刀具的最大直径32,到此应该可以结束计算,确定用于计算切削力的铣刀最小直径了。虽然,铣刀装夹最小力臂的计算值Lminj是通过解拟合直线方程得来的,与铣刀装夹最小力臂标准值Lmin有一定的误差,但是,这个误差基本控制在5%以内。另外,计算出的数值又通过标准系列靠取d值,这样一来偏差已经很小了,甚至是准确无误的。

结论:用上述介绍的方法所得到的进给系统切削载荷,要比以往凭经验或根据机床原来配备的刀具参数估算得到的进给系统切削载荷要准确得多,满足了模具制造高精度的要求。