电子膨胀阀控制器优化研究

2019-06-20郭晓鹏周大志

郭晓鹏,周大志

(丹佛斯自动控制管理(上海)有限公司,山东青岛 266100)

0 引言

作为空调系统中的膨胀机构和流量调节元件,电子膨胀阀的传感、调节、执行部件是相对独立的,可以按照编制的程序工作[1]。通过适当的控制优化,电子膨胀阀可以实现快速响应系统负荷变化,精准控制制冷剂流量,提高蒸发器换热效率和系统能效[2]。

空调系统的控制过程具有非线性、惯性大等特点,对于电子膨胀阀,采用传统控制策略难以保证其控制精度和运行的稳定性[3]。根据章晓龙等[4]的研究,尽管在正常运行时,制冷系统存在最小稳态过热度曲线,但在启动阶段,系统并不稳定,所以不能按照正常运行时的控制规则来控制阀,需要另外制定控制策略。另外,考虑到蒸发器内两相区的换热系数远大于过热区,严瑞东等[5]也指出较高的蒸发器过热度会导致蒸发器换热面积利用率下降,需要把蒸发器过热度控制在较小的值上。因此,针对电子膨胀阀的控制优化,需要兼顾过热度最小化和启动阶段的控制。目前成熟的电子膨胀阀控制仍是以蒸发器出口过热度为控制目标的PID调节,但这种控制方式是建立在简化的模型基础上,当工况变化时难以得到满意的效果[6]。相关的改善研究中[7-12]包括采用模糊PID控制策略用于电子膨胀阀对蒸发器过热度的控制,以改善超调、振荡等问题。高正中等[13]提出了一种双模糊控制器算法,在系统启动和稳定运行过程中对电子膨胀阀用不同的控制算法分别控制,通过MATLAB模拟结果显示其有很好的优越性。

过热度控制器主要用于电子膨胀阀的智能控制,在考虑启动阶段和运行阶段调节的同时,还需要考虑实际应用中遇到的各个问题,例如,制冷、制热两种模式下参数的优化,系统除霜响应,变频系统中阀的控制等。本文提出一种新型的过热度控制器,兼有以上控制特性。

1 现有控制

常见的电子膨胀阀控制模式包括驱动器和控制器(图1)。

图1 电子膨胀阀控制

驱动器是依据一个外部模拟信号的大小来控制阀的开度,核心在于执行;控制器主要是依据目标过热度对阀的开度进行控制,核心在于控制。依据不同的传感器类型,控制器又分为温度型和压力型,温度型是借用两个温度传感器估算过热度;压力型是通过压力传感器和温度传感器,先计算出该压力下的饱和蒸发温度,然后计算出实际过热度。

温度型的控制模式是将安装在蒸发器中部的温度传感器测得的蒸发温度来估算过热度,和系统真实的过热度有较大区别,多数情况下温度型感知的过热度和真实的过热度相差 3 ℃左右[14],因此,实际应用中仍以压力型为主。

1.1 启停阶段控制

启动阶段目前多数仍以过热度为控制目标,在某些工况下会触发低压保护,导致开机失败;同样的,系统停机时阀通常会关闭,如果系统压缩机偏小,而关机后系统压力平衡时间过长,此时再开机时压缩机负荷就会很大,可能造成启动失败或者出现压缩机多次启动后,系统才能正常运行的情况。

1.2 运行阶段控制

常规运行时,一般都是根据实际过热度和目标过热度进行PID/PI调节。对于风冷热泵,当系统进入除霜模式时,蒸发器出口传感器信号失真,对于阀的控制不具有参考意义;常规运行时,制冷模式和制热模式下系统性能的优化点也有差异;对于多冷库系统,单个冷库是通过电磁阀加上膨胀阀进行库温控制,可以在电子膨胀阀控制器上增加温度控制,这样有利于系统控制和成本优化。

1.3 应急阶段

当系统传感器失效时,过热度控制器会进入报警模式,系统停机。在实际应用中,必要时甚至需要采用备用机来保证紧急情况下的使用,增加了系统运行成本。

2 问题分析

2.1 启停阶段的问题分析

启动前,系统蒸发器出口过热度基本在0 ℃,电子膨胀阀处于关闭状态。开始启动时,随着压缩机的运行,蒸发器内的制冷剂会逐渐蒸发,蒸发器出口制冷剂基本为两相状态,此时阀尚未打开;随着压缩机的运行,蒸发器内制冷剂蒸发完全,蒸发压力降低,出口过热度迅速变大,此时要求阀快速打开。阀打开后,过热度又快速下降,逐渐振荡收敛。

启动阶段遇到的问题包括:①启动时间过长,不容易达到稳定状态;②启动时如果阀不能开启,容易触发系统低压报警。优化包括采用可以快速开启的电子膨胀阀(例如,丹佛斯蜂鸟系列电子膨胀阀,其开阀速度比现有电子膨胀阀快 3倍),同时调整控制器内的相关参数。

通常电子膨胀阀的开度和系统过热度有关,停机阶段,如果蒸发器出口过热度低于设定的目标过热度,这时阀逐渐关闭,系统高低压平衡时间变长,不利于下次开机。所以实际中可以采用泄压阀功能,使电子膨胀阀保持一定的合理开度,系统压力快速平衡。

2.2 运行阶段的问题分析

正常运行时,通常有两种方式控制电子膨胀阀,第一种是通过液位传感器检测制冷剂液位,将液位信号转化为模拟信号,用于控制膨胀阀开度,此时不需要过热度控制,只要阀的驱动器和机组PLC控制器配合即可;第二种是通过压力和温度传感器检测蒸发器出口过热度,根据过热度控制阀开度,控制方式比较灵活:既可以通过阀控制器独立控制电子膨胀阀,又可以在阀控制器和机组主控制器之间建立通讯,实现阀对系统需求的更多响应。

过热度控制器需要事先设定目标过热度,然后控制器根据检测到的实际过热度和目标过热度差值来调节阀开度。过热度控制中包括固定过热度和最小稳态过热度控制(MSS,图2),最小稳态过热度控制有助于实现蒸发器换热效率最优化。

图2 最小稳态过热度示意图

在实际应用中,制冷模式和制热模式下的最佳参数存在差异,但现有的控制器基本未做区分,制冷和制热按同一种设定值运行,无法二者兼顾,一方面影响系统效率,另一方面影响压缩机可靠性。对于变频系统和热泵除霜模式,现有的控制器也未做兼顾。

2.3 应急阶段的问题分析

当阀控制器失效时,目前常见的做法是触发报警,阀控制失效,一旦造成停机,给用户带来不便。

3 控制优化

3.1 控制灵活性改进

1)当过热度变动较小时,可以通过设置中性区(请参考图 3示意图),当负荷变动较小时,此时阀不动作,避免阀频繁动作引起的系统震荡。

2)对于热泵系统,制冷、制热参数分开设定,当系统模式变化后,按预先设定的参数(过热度、启动开度、PID等)做相应的切换,系统控制更精确。

3)对于变频系统,膨胀阀开度随频率的变化而变化,通过优化,可以使系统在最佳状态下运行[15-17]。当压缩机频率变化时,PLC预先将压缩机速度反馈给过热度控制器,从而可以根据压缩机频率预先调整阀的开度,实现快速反应,避免引起误报警。

4)低环温机组由于使用环境相对恶劣,蒸发器更容易出现严重结霜的状态,影响制热效果,成为当前热泵的主要不合格项之一[18]。为优化除霜,有学者研究了最佳的除霜点以及模拟分析[19-20]。从阀的控制角度看,当系统需要除霜时,控制器可将阀按预先设定的除霜开度运行,加快融霜过程。

5)兼顾传统的 MSS、手动控制、温度控制、外部信号控制(驱动)等。

6)在压缩机启动阶段,通过比例控制(P-control),使阀快速响应系统变化,使系统过热度快速接近目标值;或者通过预设启动开度和启动时间,避免系统低压报警停机。

图3 中性区示意图

3.2 保护完全的控制优化

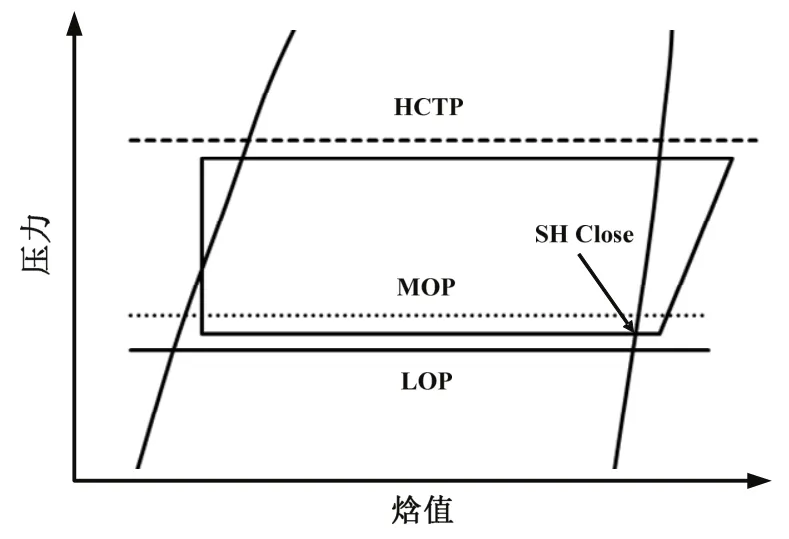

从阀的角度看,尽可能地通过控制优化实现系统保护,对于系统防护具有积极意义。具体来说,过热度控制器中的保护(图4)包括:

1)高冷凝温度保护(HCTP),当冷凝温度达到保护值时,通过阀的控制降低系统冷凝负荷;

2)低蒸发温度保护(LOP),对于热泵系统而言,低温启动阶段通过LOP强制开阀,以避免低压过低,系统停机;

3)高蒸发温度保护(MOP),防止压缩机过载;

4)低过热度保护(SH close),系统过热度过低时,通过强制关阀,防止系统回液;

5)防冻保护(Min.S4),当系统达到防冻点时,通过膨胀阀控制制冷剂流量,保护蒸发器。

3.3 应急模式控制优化

如果检测到传感器失效时,可以通过预先设定的阀开度运行,此时系统进入应急模式,但不会停机,避免造成更大损失。

如果需要降低启动负荷,可以通过泄压功能来实现系统压力平衡,便于系统快速开机运行。

图4 系统保护示意图

4 测试结果

本文选取了新型过热度控制器(EKE)和现有过热度控制器(EKD)进行测试,结果如图5所示。

图5 优化前后测试对比

通过以上对比可以看到,控制优化后系统可以更快地达到目标过热度,且控制精度高,波动小。

5 结论

本文介绍了一种新型的过热度控制器,通过硬件和软件优化,提高了控制效率,节省了系统成本。