线性压缩机气体轴承数值模拟研究

2019-06-20王青锋祁影霞潘帅蒋珍华周伟楠邓伟峰朱海峰

王青锋,祁影霞,潘帅, 蒋珍华,周伟楠,邓伟峰,朱海峰

(1-上海理工大学能源与动力工程学院,上海 200093;2-中科院上海技术物理研究所,上海 200083)

0 引言

高温超导材料自从1987年被发现以来,西方发达国家先后进行了有关超导电子器件的应用研究。该应用研究包括侦察卫星、通信卫星、深空探测和数据传输等,而超导器件配套的低温制冷机要求冷量大、可靠性高、效率高、寿命长[1-4]。其中所使用的线性压缩机使用寿命和可靠性是其配套使用的低温制冷机一大瓶颈。影响线性压缩机的使用寿命和可靠性重要因素是运动活塞造成的摩擦和磨损[5-8]。因此减少线性压缩机运动活塞的摩擦、改善线性压缩机活塞的支撑方式是提高低温制冷机寿命和可靠性的重要途径。

孔中科等[9]通过计算流体力学(Computational Fluid Dynamics,CFD)数值模拟,研究了不同压力腔形状对气体静压轴承静态性能的影响。针对不同形状的压力腔,研究分析了气膜内压力分布、气体质量流量和承载力等静态性能。

王建中等[10]分析了长寿命自由活塞斯特林制冷机中静压气体轴承的结构和性能影响因素以及其对制冷机性能的影响。

钟瑞兴等[11]从动压滑动轴承工作条件着手,分析了轴承摩擦耗功的影响因素;采用转子动力学软件进行轴承耗功计算,并通过实验进行验证。

气体轴承线性压缩机,具有效率高、体积小的特点,该气体轴承技术在斯特林制冷机应用已经比较普遍。代表性的 Sunpower(美国)公司在空间应用已经有很成熟的技术,其开发的单机级斯特林技术应用已经超过 13万小时[12-15]。但由于技术的相对封锁,特别是在斯特林制冷机线性压缩机领域,国内对这方面的研究还很少,公开的资料相对较少[16-20],因此有必要对用气体轴承的线性压缩机进行相关的研究。

1 气浮活塞结构与原理

活塞由气体轴承系统支撑,该活塞和相应的气缸壁没有接触,摩擦较小。活塞上下由于气体间隙不同,这使活塞与气缸上侧的间隙较大,气体流动阻力较小,下侧间隙较小,气体流动阻力较大,上下间隙两侧有不同压力,该压力差提供了活塞的径向向心力,这使活塞能够远离气缸,从而减小摩擦。如图1所示为典型的气体轴承示意图。

当活塞在气缸中间时,高压腔中的流动阻力约等于活塞与气缸之间的环形间隙的流动阻力。当活塞移动到下侧时,下侧间隙中流动阻力将会上升,这将会使轴承气垫压力更加接近高压储气腔中的压力。上侧间隙中流动阻力将会下降,这样就在活塞两侧形成了压力差,提供了活塞支撑力使活塞不至于接触气缸壁,从而减少摩擦。

1.1 耗气量计算模型

在气体轴承中耗气量m计算模型如下:

式中:

Pd——气浮活塞出气孔压力,MPa;

Pa——节流孔出气孔压力,MPa;

μ——气体黏度;

n——节流孔个数;

R——气体常数;

T——轴承工作温度,℃;

L——节流孔到排气区的距离,mm;

D——轴承内直径即活塞直径,mm;

h——气膜间隙厚度,μm。

计算关键在于求解节流孔后的压力Pa,可参考文献[21]。

2 气浮活塞CFD数值模拟研究

影响气体轴承的承载力和耗气量的影响因素有:气浮轴承的充气压力P0,气体间隙厚度h,偏心率ɛ,节流孔孔径d,节流孔孔距L,在本文中就影响气体活塞的特性进行探讨。其中P0为整机系统的充气压力,h为气缸与活塞之间的间隙距离,ɛ为活塞偏离气缸中心距离与气体间隙的比值,ɛ为活塞表面出气孔的直径,L为节流孔中心之间的距离。

边界条件为压力进出口条件,设 Pin=P0、Pout1=Pc、Pout2=Pb,其中Pin为气体轴承进气口压力,Pout1和Pout2为出气口压力,Pb为压缩腔体压力,Pc为背压腔体压力。下图2为在本实验课题中的气体轴承网格划分图,模型网格数总数为 45万左右,网格数量适中,网格质量较好。

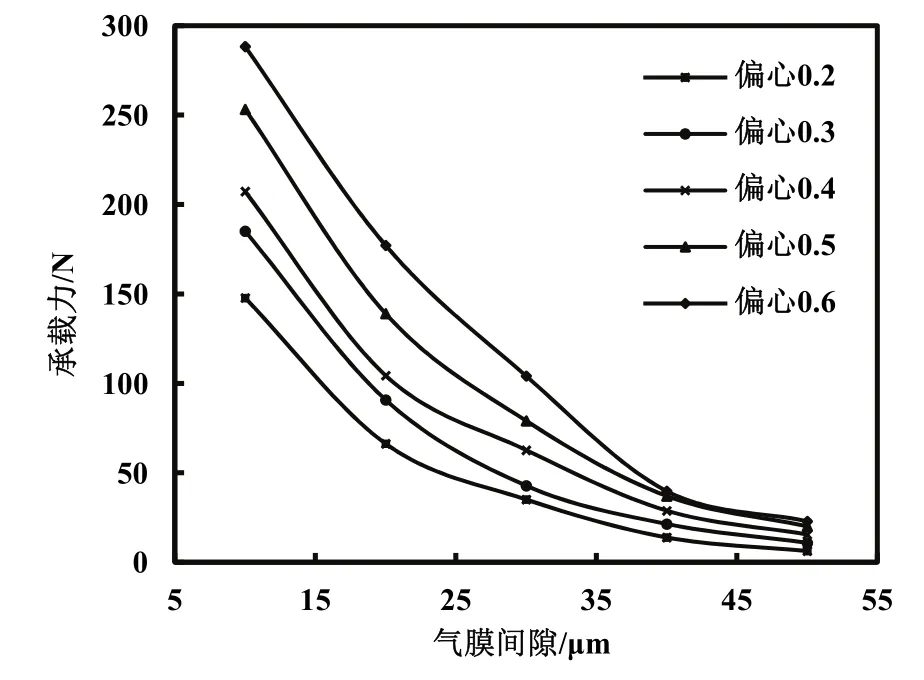

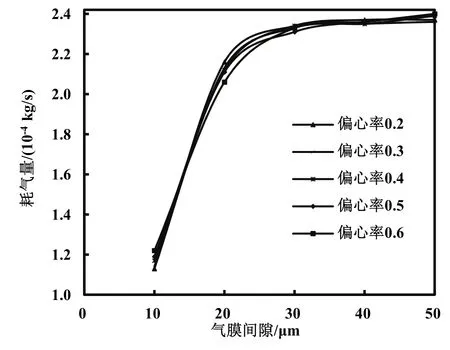

2.1 间隙h对气浮活塞承载力和耗气量的影响

气体间隙h对气体轴承承载力和耗气量有不同的影响,控制变量节流孔数为8,节流孔直径0.2 mm,充气压力为 3 MPa条件不变时,选取气体间隙为10 μm、20 μm、30 μm、40 μm、50 μm,气体轴承在不同的偏心率为0.2、0.3、0.4、0.5、0.6条件下,承载力和耗气量随着气膜间隙的变化量。

图1 气体轴承示意图

图2 气体轴承网格划分图

图3和图4表明在一定的偏心率情况下,活塞的承载力随着气膜间隙的增大而减小,而耗气量增大。这是因为当气膜间隙变大的时候,气膜间的压力从节流孔出口到活塞两端气体出口压力快速下降,从而导致活塞上下间隙压差变小,气体润滑性作用变小,提供的承载力变小。降低气膜间隙10 μm,承载力最大增加63%,耗气量降低88%。当偏心率变大的时候,活塞承载力逐渐变大,耗气量基本不变。偏心率越大,气浮活塞有一个活塞偏心方向相反的更大的支撑力,从而使活塞能够回到平衡位置。这使活塞具有自动回复到平衡位置的特性,这在线性压缩机的设计中具有重要意义。

图3 气膜间隙对气浮活塞承载力的影响

图4 气膜间隙对气浮活塞耗气量的影响

2.2 节流孔中心距L对气浮活塞承载力和耗气量的影响

研究节流孔中心距对气体轴承承载力和耗气量的影响,在其它条件节流孔数为 8、气体间隙为20 μm、节流孔直径为0.2 mm不变时,承载力和耗气量在不同的充气压力随着节流孔中心距的变化情况。

在研究节流孔中心距对承载力及耗气量影响时,选取节流孔中心距20 mm、30 mm、40 mm、50 mm。图5和图6表明在所选中心距范围内,随着中心距的增加,承载力逐渐减低,耗气量变化不大。增大节流孔中心距10 mm,承载力最大减少36%,耗气量增大4.2%。这是由于随着节流孔中心距增大,节流孔到两端面的距离逐渐减小,气体从节流孔很快流出,这使得活塞表面压力下降更快,从而使气体轴承承载力降低。

图5 节流孔中心距对气浮活塞承载力的影响

图6 节流孔中心距对气浮活塞耗气量的影响

在节流孔中心距不变的情况下,从图5可以看出气体轴承承载随着充气压力的增加而增加,这是由于当充气压力增加的时候,气体轴承活塞表面的压力分布相对增大,偏心方向上下压力差加大,使得活塞表面压力积分变大,即承载力随着进气压力增大而增大。从图6可以看到,耗气量随着节流孔中心距的增大,变化并不明显,这是由于耗气量主要是由进排气压差决定的,当进气压力增大的时候,进气口速度增加,从而使气体轴承两端排气口的出气质量流量增大。当进气压力不变的时候,气体活塞的耗气量基本不变。

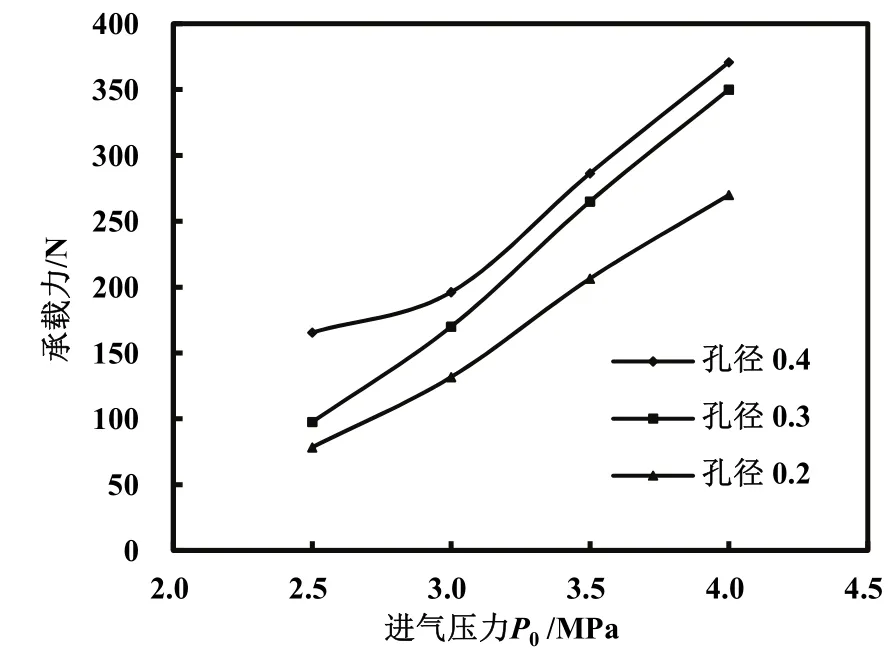

2.3 进气压力P0对气浮活塞承载力和耗气量的影响

在讨论进气压力P0对于气体轴承特性影响的时候,控制变量偏心率0.5、节流孔孔距20 mm、节流孔数为8、气体间隙为20 μm。计算气体轴承承载力和耗气量在不同的节流孔中心距的变化情况。

从图7可以看出气体轴承是双排孔且节流孔直径不变时,承载力会随着进气压力的增加而增加,这是由于进气压力增加时,气体轴承在偏心方向上下部分压力分布差逐渐增大,提供的压力积分逐渐增大。增大压力0.5 MPa,承载力最大增加29%,耗气量增加增加46%。增大节流孔直径0.1 mm,承载力最大增加70%,耗气量增加64%。当压力不变时,气体轴承承载力随着节流孔的直径增加,从图8可以看到耗气量随着进气压力和节流孔直径增大而增大。

图7 进气压力对气浮活塞承载力在不同节流孔直径的影响

图8 进气压力对气浮活塞耗气量在不同节流孔直径的影响

2.4 节流孔数目对气浮活塞承载力和耗气量的影响

在考虑节流孔数目对气浮活塞和耗气量的影响时,取节流孔直径、节流孔孔距、偏心率、气体间隙、排数分别为 0.2 mm、20 mm、0.5、20 μm、2的情况下,气体轴承承载力和耗气量随节流孔数目的变化情况,在本文中节流孔数目单排选取分别为4个和6个。图9和图10为单排是6个孔时气体轴承迭代计算后,气浮活塞外表面承载力和耗气量随着进气压力的变化情况。

图9和图10显示了节流孔数目对活塞承载力及耗气量的影响。可以看出当进气压力不变时,随着节流孔数目的增多,承载力逐渐增大,耗气量也随着上升。节流孔数目由8到12时承载力最大增加49%,耗气量增加43%。这是由于节流孔在活塞表面圆周方向增加时,活塞表面的压力分布更加均匀,节流降压作用明显,气体从小孔流出,相对均匀流出两个端面,减少了气流绕流和周向运动,从而使气体轴承表面的承载力提升。当节流孔数目不变,气体轴承的耗气量随着进气压力增加,这是由于耗气量主要是由进出压力差决定的。当节流孔数目增加,耗气量增加,这是由于当节流孔数目增加时,气体间隙的节流孔排出的气体增多,进而使得活塞的出气量增加。

图9 节流孔数目对气浮活塞承载力的影响

图10 节流孔数目对气浮活塞耗气量的影响

3 结论

增加节流孔直径0.1 mm、充气压力0.5 MPa和节流孔中心距10 mm,最大增加承载力和耗气量分别为70%、64%。降低气膜间隙10 μm,最大增加承载力为63%,降低耗气量88%。提高节流孔直径、进气压力,可以提高气体轴承承载力,但同时也提高了气体轴承的耗气量。提高承载力可以提高气体轴承自动回中的性能,但同时气体轴承气体间隙的耗气量增加又会使气体轴承的性能降低,因此对于气体轴承结构设计需要综合考虑。

增加节流孔孔距,可以增加气体间隙的耗气量、降低气体轴承承载力;提高气体轴承气体间隙,可以提高间隙的耗气量,且会降低气体轴承的承载力;考虑目前的加工工艺,气体间隙不能太小;因此,对于优化气体轴承间隙需要同时考虑承载力、耗气量和加工工艺精度等指标。本文对影响气体轴承性能的参数进行了模拟研究,对于优化线性压缩机气体轴承具有一定的指导作用,有利于制冷机整机性能的提升。