货车轮缘异常磨耗原因分析及建议

2019-06-18白正方

白正方

(中国铁路郑州局集团有限公司 车辆处,河南 郑州 450052)

1 问题提出

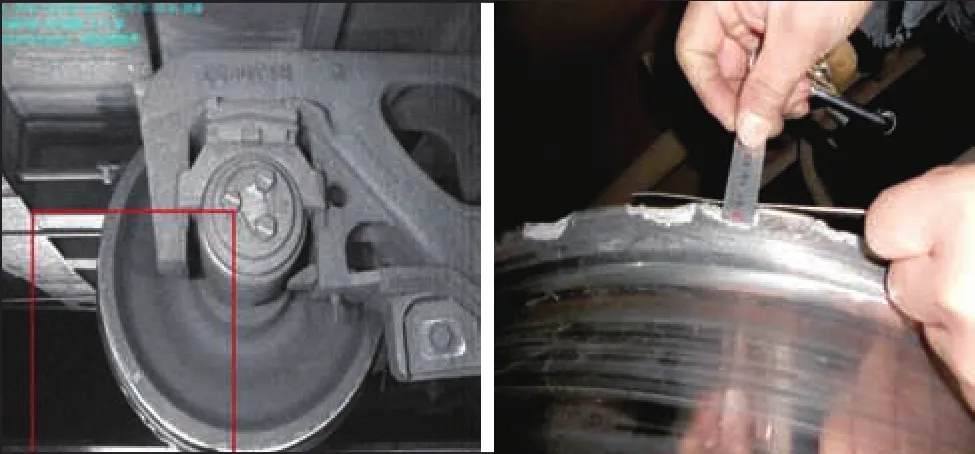

轮轴作为货车的重要部件,承担着货车承载、走行的功能,是直接关系到铁路货车行车安全的关键部件[1-3]。2014年12月铁路调图后,大幅增开120 km/h货物列车,铁路运输对轮轴的技术状态提出了更高要求,但货车运用中发生的车轮磨耗、擦伤、剥离、轮缘偏磨等故障依然较多,这些故障已成为货车运行安全的最大隐患。近年来,中国铁路郑州局集团有限公司(简称郑州局集团公司)货车运用部门已发现多起车轮轮缘严重偏磨情况(见图1),危及铁路行车安全。

货车轮缘异常磨耗不但缩短车轮的使用寿命,影响货车通过曲线和道岔的可靠性,降低列车运行的安全性及稳定性,更会导致货车脱轨、颠覆等安全事故,给铁路运输带来巨大安全隐患。

2 货车轮缘厚度超限故障统计

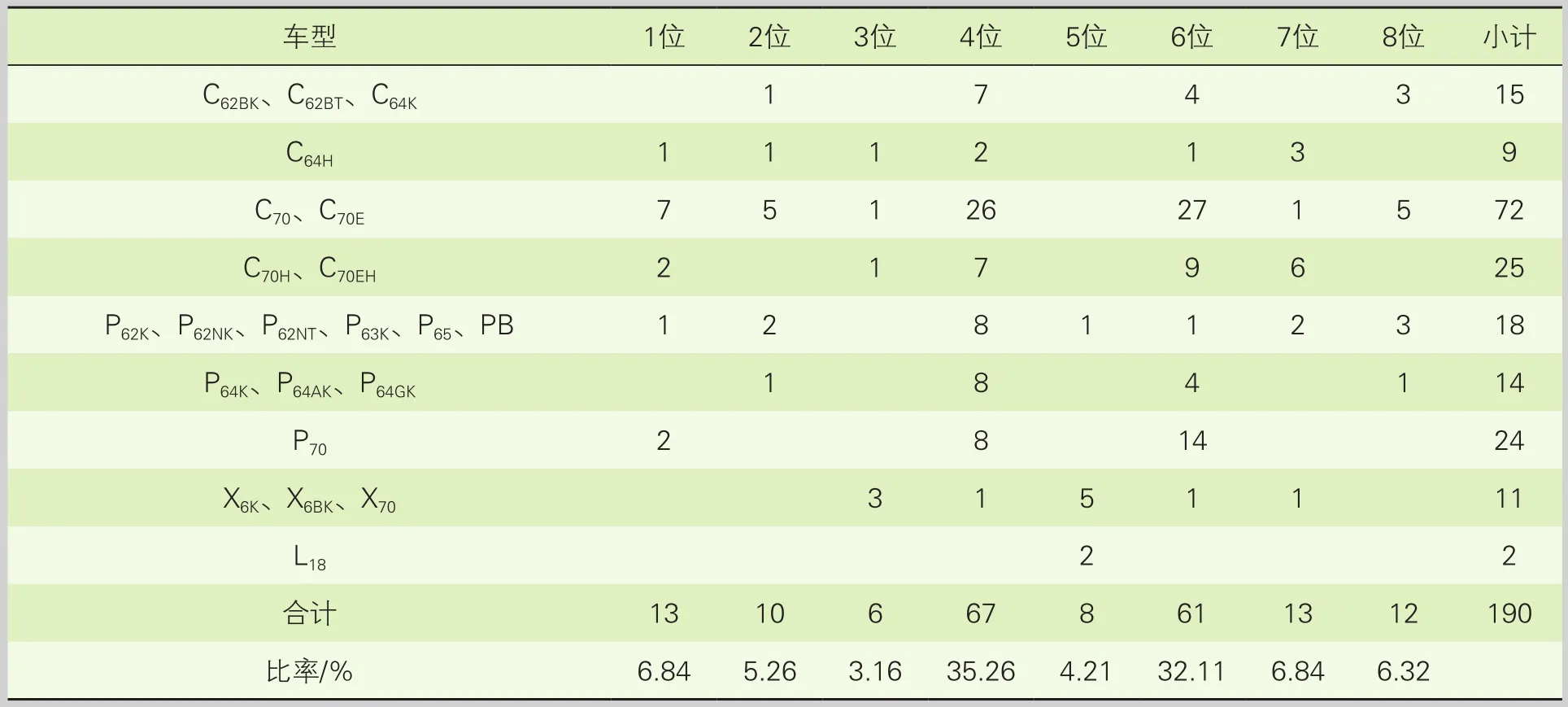

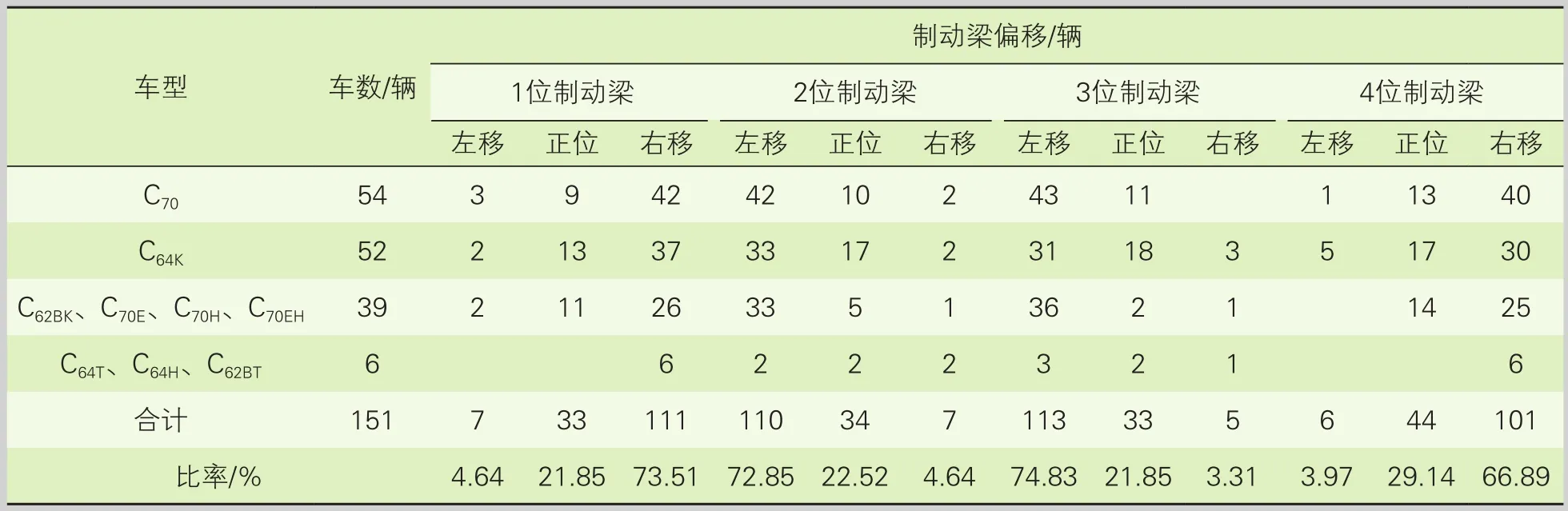

根据HMIS统计,2016—2017年郑州局集团公司管内列检发现轮缘厚度超限、站修更换的轮对共计190条。轮缘厚度超限故障的轮位分布情况见表1。

由表1可知:

(1)货车运用中轮缘存在异常磨耗,表现为不同轮位的轮缘磨耗不均,四、六位车轮轮缘厚度超限数量明显高于其他轮位,分别占故障总数的35.3%、32.1%;

(2)载质量70 t货车因检修周期等因素,轮缘磨耗明显高于载质量60 t货车,C70、C70E、C70H、P70型货车轮缘厚度超限故障分别为51、21、18、24条,占此类故障总数的60%。

3 磨耗情况现场调研

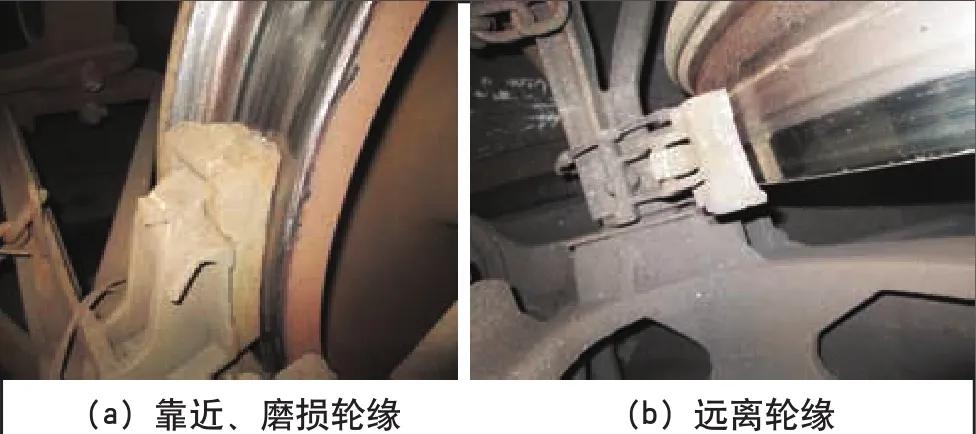

2016年10—12月,对新密车站5列272辆货车进行调查,其中重车151辆、空车121辆,在制动状态下实测2 176个闸瓦外侧的车轮踏面宽度数据并进行分析,发现制动梁发生横向位移现象较多,主要表现为制动梁一端闸瓦靠近、磨损轮缘,另一端闸瓦远离轮缘、甚至出现偏出踏面现象(见图2)。

图1 车轮轮缘异常磨耗、连续缺损情况

表1 轮缘厚度超限故障的轮位分布情况

图2 同一车辆同一制动梁两端闸瓦形态

制动梁与侧架滑槽采用间隙配合,允许在合理范围内左右偏移;同时考虑轮对、制动梁的检修限度,闸瓦作用于车轮踏面的位置略有不同。根据名义尺寸计算,制动梁居中时,闸瓦与轮缘的间隙为[4-5]:(1 524-85-1 353-32-32)/2=11 mm;闸瓦外侧车轮踏面宽度为:135-32-85-11=7 mm。其中:135为车轮轮辋宽度;1 524为制动梁两闸瓦托中心距离;85为闸瓦宽度;1 353为货车轮对内侧距离;32为车轮轮缘厚度。

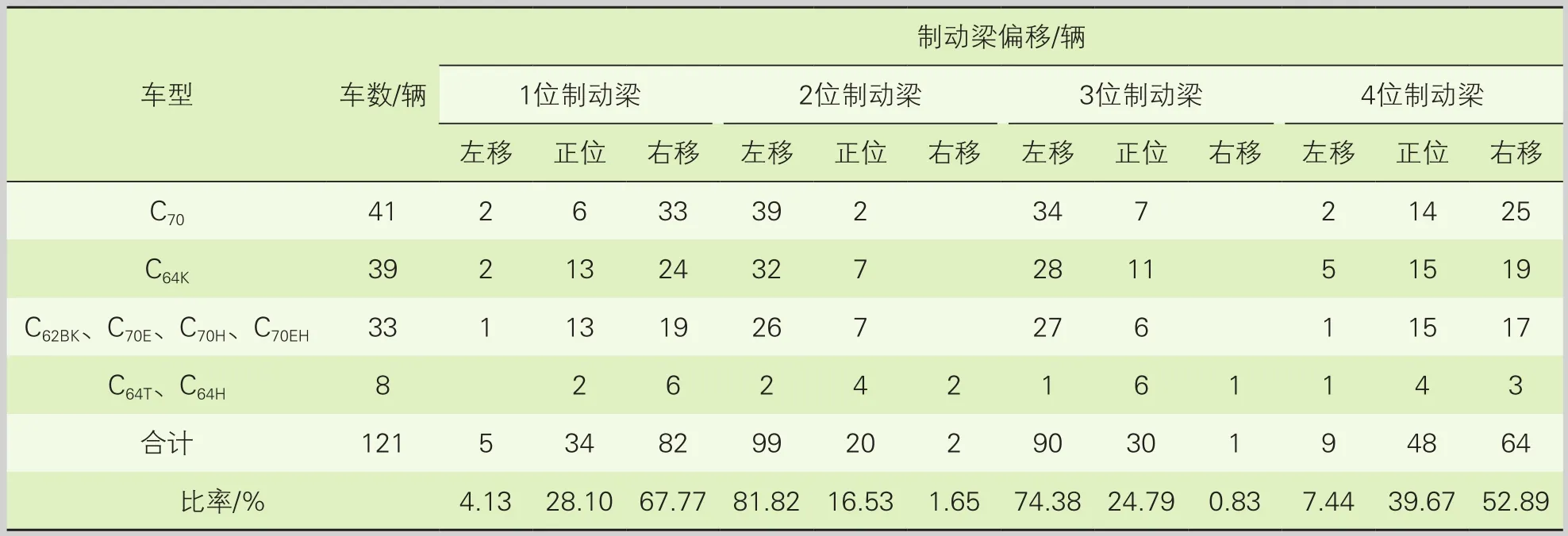

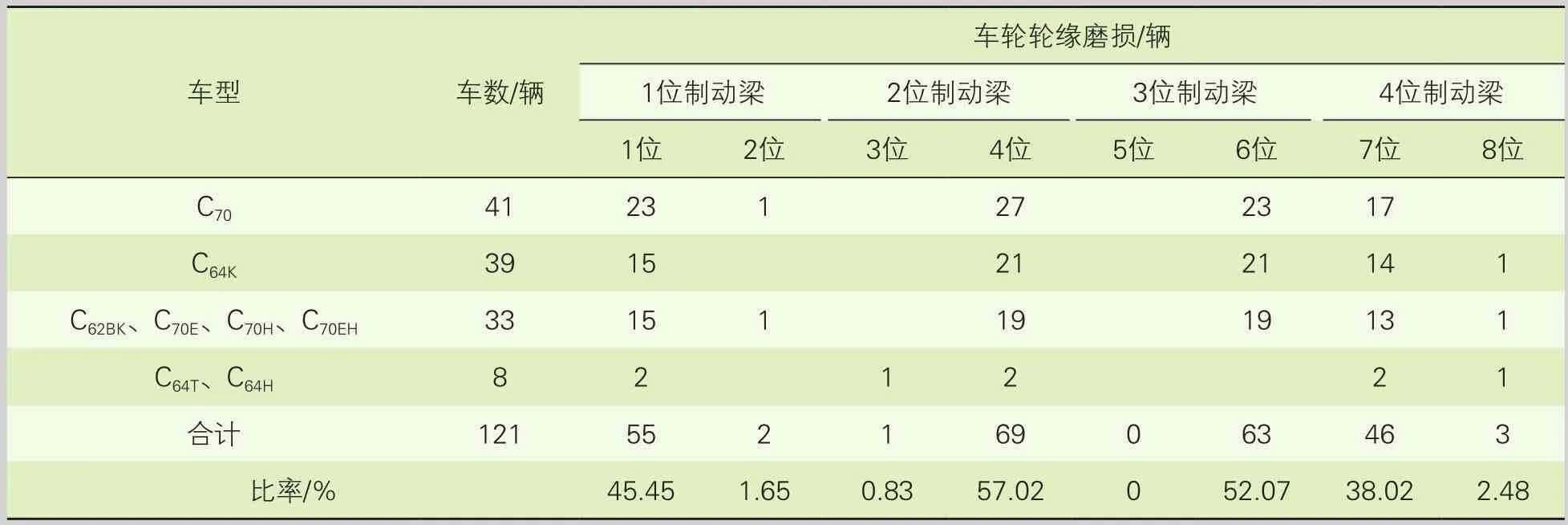

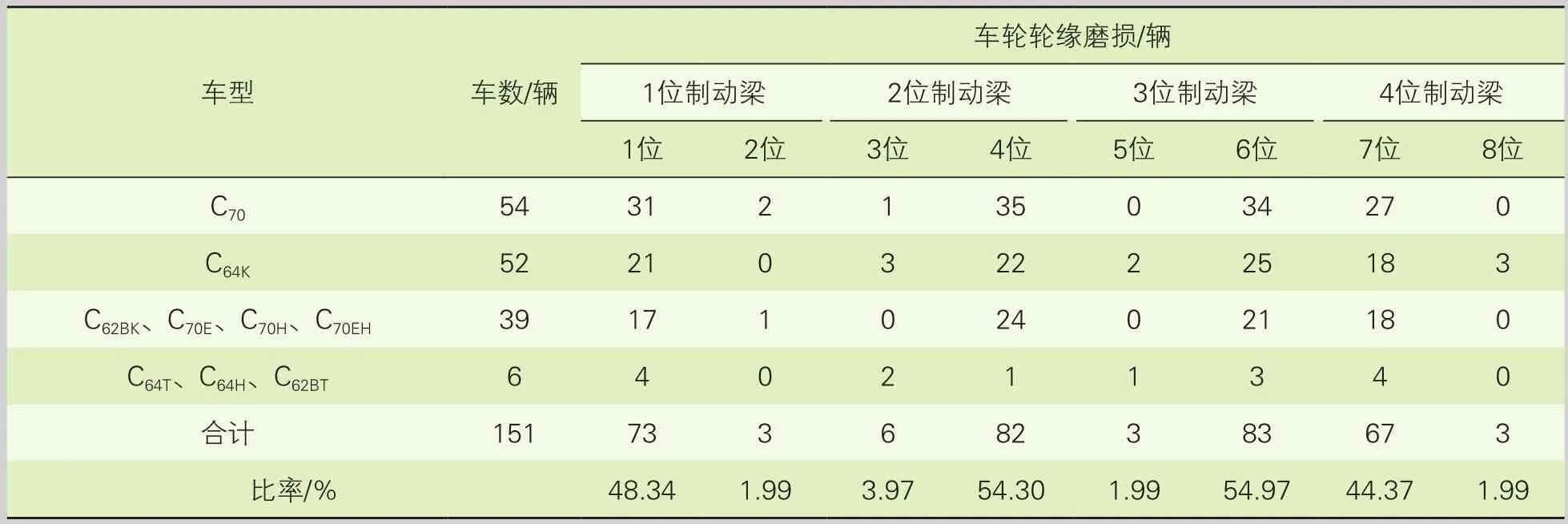

若以制动梁两端闸瓦外侧的车轮踏面宽度差≤10 mm视为正位、>10 mm视为偏移,调查中则发现货车制动梁的正位率为25.4%(重车23.8%、空车27.3%),偏移率为74.6%(重车76.2%、空车72.7%)。制动梁偏移情况见表2、表3。

表2 空车状态制动梁偏移统计

表3 重车状态制动梁偏移统计

当闸瓦外侧的踏面宽度超过135-32-85=18 mm,说明此时对侧闸瓦已接触并磨损轮缘。实测的2 176个车轮中,闸瓦接触并磨损轮缘的共661个,占比30.4%;其中空车239个、占比24.7%,重车422个、占比34.9%。空、重车状态下闸瓦接触或磨损轮缘的具体情况见表4、表5。

通过对制动梁偏移、闸瓦磨损轮缘的调查分析可知:

(1)运用中制动梁向一侧偏移现象十分普遍,并与闸瓦磨损轮缘存在一定的对应关系;

(2)中拉杆结构的货车在空、重车状态下,制动梁偏移趋势基本一致,即1、4位制动梁易发生右移,2、3位制动梁易发生左移;

表4 空车状态闸瓦接触、磨损轮缘统计

表5 重车状态闸瓦接触、磨损轮缘统计

(3)采用中拉杆结构的货车,2、3位制动梁左移与4、6位车轮轮缘异常磨耗存在位置相符、数量正比的逻辑关系;

(4)从上述实测数据统计分析可以看出:基础制动装置纵向中心线与转向架(车体)纵向中心线存在一定夹角,1位转向架基础制动装置相对于转向架多倾向于反时针偏转,2位转向架基础制动装置多倾向于顺时针偏转。

4 原因分析

根据上述实测数据统计分析,制动梁发生偏移、闸瓦磨损轮缘与转向架基础制动装置结构形式和在运行中受力有着密切的关联,以C70型敞车(配装305X254制动缸)为例,对转K6型转向架的基础制动装置结构和受力进行分析。

4.1 转K6型转向架基础制动装置结构

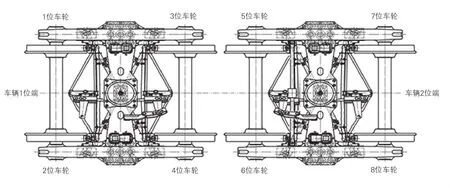

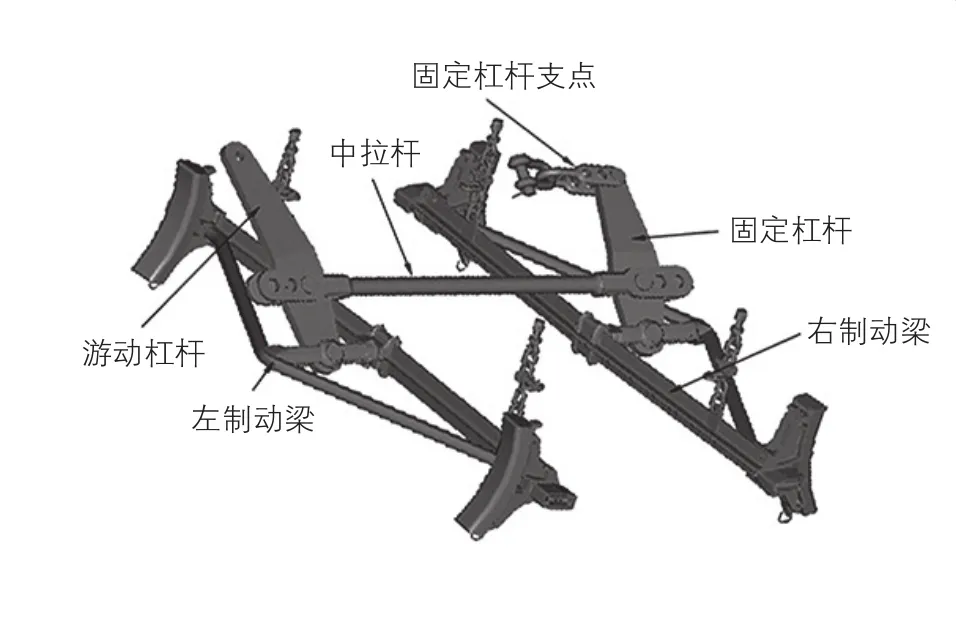

C70型敞车装用转K6型转向架,转K6型转向架采用中拉杆式单侧闸瓦制动装置,由左、右组合式制动梁、中拉杆、固定杠杆、游动杠杆、链式固定杠杆支点等组成。其基础制动装置主要结构见图3—图5。

4.2 转K6型转向架制动梁横向力分析

4.2.1 制动状态的制动梁横向力

在缓解状态下,制动梁虽也受到横向力作用,但因各部间隙等因素,闸瓦与车轮有一定间隙,不会造成车轮踏面和轮缘磨损。

制动状态下,若上拉杆、中拉杆、支点因受制动拉应力或压应力作用,其中心线均与车辆纵向中心线平行,制动力在传递过程中不产生横向分力。但由于转K6型转向架基础制动装置结构特点,纵向传递的制动力会对制动梁产生一个横向分力,从而导致制动梁偏移。

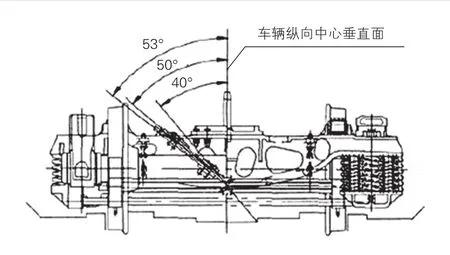

(1)中拉杆倾斜产生的横向分力。由于固定杠杆与游动杠杆的倾斜角度及各圆销孔间尺寸不同,中拉杆与车辆的纵向中心线并不完全平行,而是有一较小的夹角(见图4、图5)。经计算,在制动梁居中的情况下,中拉杆两端的工作销孔(一端按内孔,另一端按中孔)在水平平面内的相对横向偏移量为34.55 mm,换算成中拉杆的角度为1.792°,在纵向垂直平面内的相对垂向偏移量为20.80 mm,换算成中拉杆的角度为1.079°。制动时,倾斜的中拉杆对制动梁有一个横向分力,固定杠杆端制动梁所受的横向力指向无支点座侧,游动杠杆端制动梁所受的横向力指向支点座侧。当列车主管压力为500 kPa,制动时空车制动缸压力按140 kPa、重车按360 kPa计算,空车时中拉杆的压力38 707 N[6],按中拉杆的水平平面内角度计算得出中拉杆的横向分力为1 210 N;重车时中拉杆的压力为99 532 N,计算得出中拉杆的横向分力为3 112 N。中拉杆倾斜产生的横向分力较大,是导致制动梁偏移的主要作用力。

图3 C70型敞车基础制动装置结构

图4 转K6型转向架基础制动装置结构

图5 转K6型转向架基础制动装置侧视图

(2)空、重车支点座高度变化产生的横向分力。重车状态时,支点座比理想位置低21 mm。制动时会对固定杠杆产生一个向下的分力,由于固定杠杆是倾斜的,因此对制动梁产生一个横向分力,指向无支点座侧,也即因固定杠杆支点座位置固定的限制作用,使得2位制动梁产生一个偏向3位车轮的横向分力,3位制动梁产生一个偏向5位车轮的横向分力。制动时制动梁沿与车辆纵向水平线夹角12°的侧架滑槽向车轮靠近,制动梁上移,同时固定杠杆在纵向垂直平面倾斜角度变小,即固定杠杆由缓解状态的倾斜变直立,扩大了支点座与固定杠杆的高度差,导致制动梁所受的指向无支点座侧的横向分力增大。空车状态时,支点座比理想位置高出22 mm。制动时支点座将带动支点和固定杠杆上升,由于固定杠杆是倾斜的,因此对制动梁产生一个横向分力,指向有支点座侧。制动过程中,制动梁沿侧架滑槽上移,缩小了支点座与固定杠杆的高度差,导致制动梁所受的指向有支点座侧横向分力变小。

4.2.2 制动梁横向受力、偏移与轮缘磨耗的关系

重车状态制动时,游动杠杆端制动梁承受中拉杆倾斜产生的横向力,向支点座侧移动(右移),左侧闸瓦靠近并磨损1、7位轮缘;固定杠杆端制动梁承受的中拉杆倾斜产生的横向力与支点座、杠杆高度差产生的横向力叠加,推动制动梁向无支点座侧移动(左移),右侧闸瓦靠近并磨损4、6位轮缘;由于4、6位轮缘承受的横向力最大,因而轮缘磨耗大于其他位车轮,与表1的统计数据相符。

空车状态制动时,游动杠杆端制动梁均受中拉杆倾斜产生的横向力,向支点座侧移动(右移),左侧闸瓦靠近并磨损1、7位轮缘;固定杠杆端制动梁受到中拉杆倾斜产生的横向力指向无支点座侧,而支点座与杠杆高度差产生的横向力指向有支点座侧,两者抵消。对比表2与表3、表4与表5可知,支点座带动制动梁向有支点座侧移动的力量较小,不能克服中拉杆倾斜产生的横向力带动制动梁向支点座侧移动、复位,因此固定杠杆端制动梁仍处于靠近4、6位车轮轮缘,指向无支点座侧的横向力虽有部分抵消,但仍磨损4、6位车轮轮缘。

同理,表1中所列的各车型均采用中拉杆式基础制动装置的转向架,4、6位车轮均为固定杠杆端有支点座侧,因此其轮缘磨耗大于其他位车轮。

4.3 轮径对制动梁偏移、闸瓦磨损轮缘的影响

轮径偏小的车轮制动时,制动梁沿侧架滑槽抬升的高度大。重车状态会扩大支点座与固定杠杆的高度差,导致制动梁所受的指向无支点座侧的横向分力增大;空车状态会缩小支点座与固定杠杆的高度差,导致制动梁所受的指向有支点座侧的横向分力变小。因此,固定杠杆端的轮径偏小时,加剧固定杠杆端有支点座侧车轮的轮缘磨耗。

同一轮对两端的轮径影响侧架滑槽的高度。轮径偏小端的制动梁向下倾斜,在重力作用下产生一个指向轮径偏小端的横向分力。检修后同一轮对两端车轮的直径差不大于2 mm,运用中因车轮圆周磨耗不同直径差会略有变化,但因制动梁的质量(含闸瓦等)仅64.36 kg,制动梁倾斜角度小,该横向分力对制动梁在制动状态的横向移动影响不大。但若制动梁倾斜产生的横向力与制动梁偏移同向时,会在车辆运行中持续磨损轮缘。因此,同一轮对轮径偏小的车轮位于2、3、5、8位时,会加剧1、4、6、7位轮缘磨损;但位于1、4、6、7位时,并不会改变制动梁的偏移状态。

4.4 制动梁长度对制动梁偏移、闸瓦磨损轮缘的影响

转K6型转向架的制动梁偏移受到侧架滑槽的限制。经计算,侧架滑槽磨耗板内侧横向间距为,而制动梁全长原型为mm。制动梁全长处于上限时,在侧架滑槽内向左、右侧的偏移量为3.9~14.6 mm;处于下限时,在侧架滑槽内向左、右侧的偏移量为8.4~19.1 mm。考虑到滑块磨耗套的磨耗,运用中制动梁全长可能低于下限,制动梁在侧架滑槽内的偏移量更大。制动梁偏移量超过闸瓦与轮缘间11 mm的正常间隙后,制动梁所受的横向力通过闸瓦直接作用于轮缘,进而磨耗轮缘。因此,控制制动梁全长,若制动梁在侧架滑槽内的偏移量小于11 mm时,制动梁的横向力作用于侧架滑槽,并不会磨损轮缘。

制动梁两闸瓦托中心至支柱中心距离差(简称L差)的段修限度为不大于15 mm。若闸瓦托中心至支柱中心距离较小的一端处于闸瓦靠近轮缘的一侧,即使制动梁偏移量不足11 mm,闸瓦仍会接触并磨耗轮缘。因此,控制制动梁L差,特别是避免将闸瓦托中心至支柱中心距离较小的一端安装在转向架的固定杠杆端有支点座侧,有利于降低轮缘异常磨耗。

5 结论与建议

5.1 结论

综合以上分析得出如下结论:

(1)转K6型转向架是中拉杆结构的转向架,由于中拉杆倾斜、支点座与固定杠杆的高度差导致制动梁制动时偏移,制动梁全长较短时会产生闸瓦接触并磨损轮缘。

(2)重车状态制动时,固定杠杆端制动梁因受固定杠杆支点座位置限制,所受的横向分力较大,制动梁向左侧偏移,偏移量达到一定程度时,闸瓦磨损轮缘导致固定杠杆支点座侧车轮的轮缘异常磨耗,是该位轮缘磨耗大于其他轮缘磨耗的主要原因。

(3)游动杠杆端制动梁所受的横向力相对较小,制动梁偏移虽然导致无支点座侧车轮的轮缘磨损,但检修周期内不至于发生批量的轮缘厚度超限。

(4)闸瓦托中心至支柱中心距离较小端、轮径较小的轮对更容易导致闸瓦磨损轮缘,若处于固定杠杆端的有支点座侧,会加剧轮缘异常磨耗。

5.2 建议

(1)在转向架设计中,优化中拉杆在水平面的倾斜角度,适当提高支点座高度,改善制动梁横向受力。

(2)在制动梁检修中,尽可能按制动梁全长的上限修复,控制L差值,限制制动梁偏移量,进而减少闸瓦磨损轮缘。

(3)转向架组装时,尽可能避免将小轮径的轮对安在固定杠杆端。

(4)对现有中拉杆转向架结构,增设制动梁正位或复位装置。

(5)在运用中,增加检查确认制动梁偏移量的要求,即通过侧架三角孔观察、测量闸瓦外侧的踏面宽度,当外侧宽度大于18 mm时,要确认轮缘磨耗情况,对轮缘磨耗严重的车辆进行扣车处理。