机砂品质对大功率机车车轮踏面剥离的影响

2019-06-18何鹏刘玉龙

何鹏,刘玉龙

(1. 中国铁路兰州局集团有限公司 机务部,甘肃 兰州 730000;2. 中国铁路兰州局集团有限公司 车辆部,甘肃 兰州 730000)

0 引言

和谐型机车额定功率较大,通常称为大功率机车;机车功率的发挥主要依靠良好的黏着条件来实现。而黏着条件与机车构造特性、牵引质量、线路条件、天气状况等因素密切相关。当牵引/制动力加载过大时,在一定条件下轮对会发生空转/滑行,导致踏面擦伤或失圆[1-2];擦伤部位组织呈马氏体结构且极易发展为剥离;同时和谐型机车进口车轮硬度较轮箍钢HB值低80~100,也是易产生失圆、擦伤、剥离的一个重要因素。这些因素大都是机车构造和运用条件问题,在现场工作层面较难改变。

2011年11月,兰州西机务段配属HXD1C型机车198台,该型机车车轮踏面剥离镟修共发生132台次(108台),占配属总数的54.6%;除日常镟修外,库内扣修返厂机车36台,大量、高频的返修导致机车趴窝、供应紧张。因此,对该型机车车轮踏面剥离原因进行了现场调研。

1 现场调研

1.1 车轮踏面检查

现场调研时,HXD1C0350机车正在进行踏面镟修作业,在已经镟修一刀且光亮的滚动圆表面发现了嵌入踏面的砂粒;整备线检查HXD1C型机车车轮踏面状态,机车车轮踏面不同程度存在密集麻点(见图1)。进一步检查发现:存在麻点的车轮集中在装有砂管的1、3、4、6位轮对,且有的在踏面滚动圆处已经发展为剥离(见图2)。这种麻点即压痕的典型特征分布于车轮踏面整个滚动圆周向,大小不等且相对密集,符合砂粒作用特征。可以确定这种麻点是机车撒砂时砂粒瞬间作用于高速运动的车轮踏面形成的创伤,创伤较深的麻点周围极易形成龟裂,在较大应力作用下加速了车轮踏面剥离的发展。因此,机车用砂品质是导致车轮踏面非正常剥离的一个因素。

图1 踏面密集的麻点

图2 麻点在踏面滚动圆处发展为剥离

1.2 使用机砂调研分析

和谐型机车投入使用前,该机务段机车用砂多为红色自然河砂(见图3),车轮踏面基本没有图1所示的压痕,踏面剥离问题并不突出。这与直流机车功率偏小、轮箍钢硬度较高、河砂硬度低且粒度较小不无关系。和谐型机车投入使用后要求机车用砂为石英砂(SiO2),主要从砂子耐磨程度、增黏效果方面作了考虑,石英硬度为7,性脆,相对密度2.54~2.63[3]。早期对石英砂的品质并未作明确要求,机务段使用的石英砂大多为石英矿石破碎而成(见图4)。这种机砂的外形特征为多菱角非自然颗粒,存在尖角且颗粒偏大(粒径多为2~4 mm),也存在粒径>4 mm的情况,这就造成砂管下砂困难,踏面形成创伤性麻点也就不难理解。

1.3 采取措施及效果

通过以上调研,首先尽可能对新投入使用的机车采取踏面早期镟修(2万~5万km)以预防踏面剥离;其次是将白色石英矿砂更换为原来使用的红色自然河砂,减小砂子对车轮踏面伤损程度。采取上述措施后,车轮踏面惯性剥离问题明显降低,不仅保证了机车正常供应,同时延长了车轮使用寿命。调研说明:机车用砂品质与车轮踏面剥离存在一定关联,必须高度重视。

2018年初,红色自然机砂的供应商受环保治理限制不能正常供应,机车用砂再次变更为白色石英砂,按标准要求降低了粒度。由于2011年采用白色石英砂负面效果很大,进行深层次机车用砂筛选与调研从而减小砂子对车轮踏面的伤损程度显得尤为重要。

2 调研检测

机车装配撒砂装置作用是弥补特殊条件下黏着不足的缺陷,在一定范围内增强轮轨间摩擦系数,最大限度发挥增黏效果及牵引动力,同时也要保持车轮踏面不能伤损。因此机车用砂品质应严格规范。

机车用砂实质上是一种石材。石材是指从沉积岩、岩浆岩、变质岩三大岩系的天然岩体中开采出岩石,经过加工、整形而成各种形状材料的总称[4]。矿物按照莫氏硬度等级分为1滑石、2石膏、3方解石(多数大理石)、4萤石、5磷灰石、6正长石、7石英、8黄玉、9刚玉、10金刚石。硬度等级越高越坚硬,但硬度值并非绝对硬度,而是按照硬度顺序表示的相对值。

2.1 铁标对机车用砂的要求

TB/T 3254—2011附录A对机车用砂提出了规范性要求[5]。

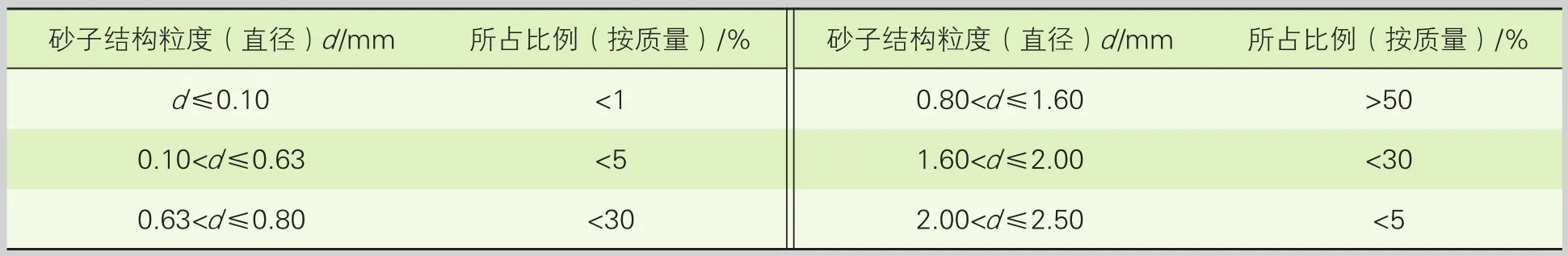

附录A.1重力式撒砂装置用砂子:砂子形状应尽可能不规则;颗粒大小分布(按质量)应符合规范要求(见表1)。

图3 红色自然河砂

图4 白色石英矿砂

表1 附录A.1规定砂子颗粒大小分布

附录A.2压差式撒砂装置用砂子:

(1)砂子用的原材料应为矿井、河流和湖泊或岩石碎砂的自然颗粒。

(2)砂子形状应尽可能不规则,颗粒大小分布(按质量)应符合规范要求(见表2)。

(3)化学成分和物理性能要求:①砂子中SiO2含量应大于90%;②砂子不应有可见泥土、铁屑或有机杂质;③砂子应经过干燥处理,干燥处理后含水量应小于0.5%;④砂子硬度应大于5(莫氏硬度);⑤砂子的灼烧损失应小于0.2%;⑥砂子的干燥颗粒密度应大于2.5 g/cm3,松散容积密度应大于1.5 g/cm3。

附录A.2规定了机车用砂的主要成分为SiO2(石英砂),其硬度比自然河砂、湖砂高;因此对结构粒度做了更为细致的规定,其最大直径d的范围应2.0 mm<d≤2.5 mm,所占比例(按质量)<5%;这一标准相对附录A.1更完善一些,但砂子原材料河/湖砂SiO2含量很难达到标准要求,而矿井、岩石碎砂成品非自然颗粒;没有规定硬度标准上限,若按等级6掌握,SiO2含量很难满足要求;同时由于矿料采集困难、加工工序复杂,必然导致使用成本升高。附录A.1对砂子的理化指标没有提出要求。

2.2 调研筛选

目前,石英自然粒砂市面上较少,和谐型机车使用的砂子大多为石英矿砂,这种机砂是将石英矿石(见图5)加水破碎后进行初选,烘(晒)干后再按标准规定目数按不同等级筛选,筛选所得见图6。

同样是机车用砂,TB/T 3254—2011附录A.1和附录A.2标准由于撒砂装置结构不同,对砂子质量要求差异较大。附录A.1没有明确要求机车用砂来源、理化性能,砂子颗粒粗大,现场操作易产生偏差。如果按照附录A.1的要求,砂子最大直径2.8 mm<d≤4.0 mm所占比例(按质量)<10%选用了硬度较高的石英砂,颗粒越大、抗击强度越高,必然会对车轮踏面造成创伤,形成麻点,麻点会进一步发展为剥离。

在对上述情景进行分析后,分别对外局6个机务段的机车用砂情况进行了调研及分析,同时查看了机车车轮踏面状况,采集了相关机务段的机车用砂标本。

调研表明:用粒度为20~30目自然石英矿砂,机车车轮踏面光亮、基本无麻点(见图7),且机车车轮踏面剥离很少;用粒度较粗大的石英矿砂(2.8 mm<d≤4.0 mm时,车轮踏面不同程度存在压痕、麻点(见图8);同时也有反馈表示使用粒度较大石英砂的机车车轮踏面剥离现象相对严重。

2.3 检测分析

对使用效果较好的3个样品标本:外局1个样品(样1)、局内2个样品(样2现用、样3拟用),送甘肃省地质矿产开发局第四地质矿产勘查院实验室进行理化指标及颗粒度检测分析,结果见表3、表4。

图5 石英矿石

图6 筛选后的机砂

图7 车轮踏面光亮、基本无麻点

图8 车轮踏面不同程度存在麻点

表2 附录A.2规定砂子颗粒大小分布

理化指标及颗粒度检测分析结果表明:送检的1号样品机砂形状符合标准要求且无尖角(见图9);粒度范围为2.0~1.2 mm的颗粒占72.70%,1.2~0.5 mm的占27.00%,2种粒度之和为99. 70%,相比标准要求更为合理;SiO2含量为99.21%,高于标准要求;含泥土量1.10%,肉眼不可见,其他各项指标满足标准要求。硬度等级较高的Fe2O3、Al2O3分别为0.031%和0.261%,合计占比0.292%,从车轮踏面情况来看,这2种成分比例较小没有构成影响。

送检的另2种样品机砂表面呈多菱角形、存在尖角、非自然颗粒状,属矿石破碎而成(见图10);粒度范围2.0~1.2 mm占64.84%和51.90%、1.2~0.5 mm的占32.00%和47.80%,2种粒度之和分别为96.84%和99.70%,基本符合标准要求;SiO2含量分别为95.980%和89.350%(该样品不合格);含泥土量分别为0.360%和2.380%,肉眼不可见;其他技术指标基本满足标准要求。硬度等级较高的Fe2O3、Al2O3(标准没有明确)含量分别为0.284%、0.183%(标准没有明确)和2.250%、7.200%,这2种金属氧化物的合计占比分别为2.534%和7.383%,是1号样砂的8.7倍和25.2倍。

图9 和谐型机车用砂样品1

图10 和谐型机车用砂样品2

表3 砂子样品理化成分检测数据[6]

表4 砂子样品粒度分析数据[7]

现场调研还表明:机砂质量是否适应和谐型机车使用要求,不仅要看技术标准制定是否合理,样砂检测分析结果是否达标,关键还要看车轮踏面是否存在创伤麻点。正在使用的2号机砂除存在硬度等级较高的Fe2O3、Al2O3为1号样砂的8.7倍外,其余指标差别不大,但车轮踏面伤损却大不相同(见图11、图12)。Al2O3,矿物名称为刚玉,硬度9级,说明硬度等级较高的金属氧化物增多,导致机砂硬度攀升,机砂硬度对车轮踏面伤损的影响相对严重。但该段机车车轮踏面剥离并不严重,这与机砂粒度选择<2 mm、砂子对车轮踏面造成的创伤在表层没有形成龟裂不无关系。

2.4 基本结论

通过以上调研、检测、分析及现场写实得出:砂子的硬度、粒度、来源及化学成分对机车使用影响较大;选择适应和谐型机车使用条件的机砂是防范大功率机车车轮踏面因创伤形成麻点发展为非正常剥离的有效途径。

3 标准修改建议

在TB/T 3254—2011基础上,有必要将调研、写实、检测取得的经验和数据纳入铁标,进一步完善机车用砂标准,大力减小撒砂对机车车轮的损伤。

图11 HXD1C0370机车车轮踏面

图12 HXD1C0375机车车轮踏面

3.1 一般性河流、湖泊、矿井自然颗粒(非石英砂)

相关化学成分和物理性能要求:

(1)砂子形状应尽可能不规则,颗粒大小分布(按质量)应基本符合表5所示粒度范围要求;

(2)砂子不应有可见的泥土、铁屑或其他杂物;

(3)砂子应经过干燥处理,干燥处理后含水量应小于0.6%;

(4)砂子中硬度等级较高的Fe2O3、Al2O3含量应不大于1.0%;

(5)适用于重力式撒砂装置。

3.2 自然石英砂和石英矿料加工砂

机车用砂首选自然石英砂,砂子形状应尽可能不规则,颗粒大小分布(按质量)应基本符合表6所示要求;如果货源不足、供货困难,选用石英矿料做加工砂时,应采用烘干工艺并密切关注车轮踏面状态,必要时抽样做理化指标检测。

表5 砂子颗粒大小分布

表6 砂子颗粒大小分布

相关化学成分和物理性能要求:

(1)砂子中SiO2含量应大于90.0%;

(2)砂料中硬度等级较高的Fe2O3、Al2O3含量应不大于1.0%;

(3)砂子不应有可见泥土、铁屑或有机杂质;

(4)砂料应经过干燥处理,干燥后含水量应小于0.5%;

(5)砂子硬度范围应在5<莫氏硬度<7;

(6)砂子的灼烧损失小于0.2%;

(7)砂子干燥颗粒密度应大于2.5 g/cm3,松散容积密度应大于1.5 g/cm3;

(8)适用于压差式撒砂装置。

3.3 采购招标

每批机砂采购招标时,机砂供应商应提供本标准要求指标的第三方检测、分析报告原件、招标方复印件留作存根作为机砂符合要求的依据。