应用注浆锚杆锚索过破碎围岩体支护技术

2019-06-17刘永东

刘永东

(大同煤矿集团 大斗沟煤业公司,山西 大同 037003)

马道头矿某工作面开采C3-5号煤层,煤层平均厚度为17 m,该工作面回风巷沿煤层底板掘进,巷道断面为:宽×高=5.4 m×3.5 m,采用锚杆、锚索和金属网联合支护形式,且锚杆、锚索锚固端均在煤体中。在巷道掘至560m处揭露了横贯工作面的一组断层,该区域围岩破碎严重,影响掘进距离约18 m,采用原有锚杆、锚索支护已经不能有效控制顶板。以往采用架设钢棚支护形式来通过顶板破碎区域,但采用钢棚支护单个循环时间利用率低,影响施工进度,并且后期回撤成本也较高。为了安全、快速通过破碎围岩区域,在吸取前人经验的基础上[1-4],特在该巷道掘进过破碎带时采用注浆锚杆/索进行超前预防和后期加强支护措施,实践证明该种施工方案可满足支护质量要求,同时也可实现安全、快速通过围岩破碎区域。

1 破碎围岩控制原理

在通过围岩破碎区域过程中,采取超前固化+跟进强化相结合方式控制围岩。施工超前中空注浆锚杆起到两方面作用,一是超前固化围岩,防止围岩在截割过程中塌落;二是注浆锚杆还可起到超前支护作用防止顶板垮落。施工中空注浆锚索跟进加强支护,使破碎顶板实现粘接加固,来充分利用围岩自身承载能力,同时可以保证所施工的普通锚杆、锚索均有效。

2 支护材料及工器具

2.1 中空注浆锚杆

1) 中空注浆锚杆工作原理。中空注浆锚杆是将注浆和锚固功能合二为一的新型支护锚杆,锚杆注浆通过杆底部(锚头)向孔口返浆,可实现压力注浆,使注浆更饱满,更好地充填裂隙,固化改良围岩,发挥围岩的自承载能力,从而达到良好的支护目的。

2) 中空注浆锚杆规格参数。产品规格:MZGK130-35/25,直径25 mm,长度3 500 mm,破断力≥130 kN,锚杆锚固力≥80 kN,托盘承载力≥80 kN,螺纹螺母承载力≥80 kN。

2.2 中空注浆锚索

1) 中空注浆锚索工作原理。通过提高注浆压力,使浆液在充满钻孔、实现全长锚固的同时,向钻孔周围岩石裂隙中扩散,对围岩起到粘结固化作用,实现深孔锚注。锚索索体自带注浆芯管,采用反向注浆方式,不仅消除了产生气穴空洞的可能,也无需再现场绑匝注浆管、排气管以及封堵注浆孔。

2) 中空注浆锚索规格参数。公称直径:22 mm,锚索长度11 800 mm,树脂锚固段长度≥1 000 mm,抗拔力240 kN,钢绞线最大力380 kN,托盘承载力342 kN。

2.3 注锚剂

注锚剂是属于液态高分子改性树脂注浆产品,是由A、B组分组成,应用于井下破碎松散煤体、岩体裂隙等不良岩层注浆加固。

2.4 注浆设备

注浆设备采用ZBQS-10/10气动注浆泵,注浆泵供给气压为0.4~0.7 MPa,额定气压为0.5 MPa,额定流量为10 L/min,额定压力为10 MPa,混合比为1∶1,压力比为38∶1。

3 施工方案

3.1 中空注浆锚杆超前注浆加固

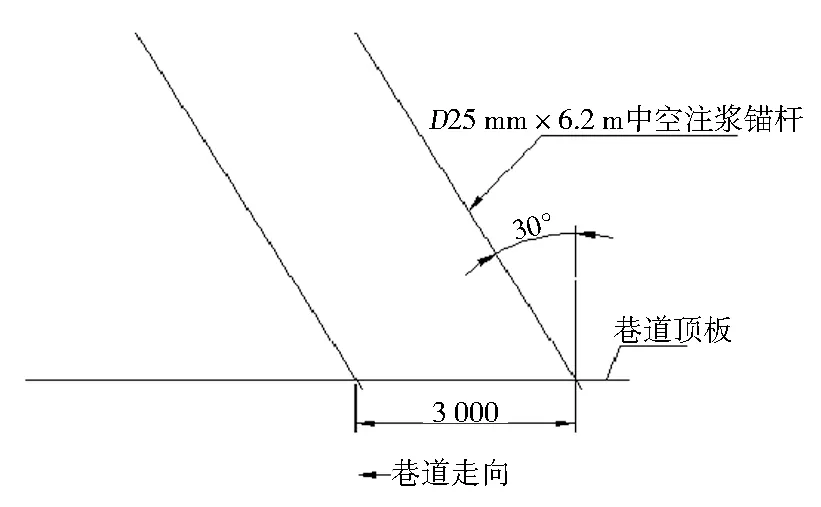

为防止因顶板破碎而导致截割时顶板垮落,采取施工超前注浆锚杆固化围岩,同时也可起到超前支护作用。超前注浆锚杆布置方式为:每排8根,排距3 000 mm,间距600 mm,共布置6排,以30°仰角打孔,孔深6 m,安装中空注浆锚杆D25 mm×6.2 m(由于受施工场地的影响,中空注浆锚杆采用两根D25 mm×3.1 m中间使用连接套对接,连接套尺寸为D32 mm×100 mm),注浆材料选用加固型注锚剂,超前注浆加固可改变巷道围岩的力学性质,渗透到岩体中的浆脉起到网络骨架、粘结补强的作用。当注浆泵的注浆压力在4 MPa左右时,注锚剂的扩散半径在1~1.5 m,注浆后可提高锚杆杆体的力学性能及围岩的整体强度2.1倍。钻孔布置如图1所示。

图1 超前预注孔布置示意

3.2 中空注浆锚索跟进加强支护

施工中空注浆锚索跟进加强支护,使破碎顶板实现粘接加固,充分利用围岩自身承载能力,同时可以保证所施工的普通锚杆、锚索均安全有效。根据中空注浆锚索的扩散半径在1~1.5 m,将原支护设计中的部分锚杆用中空注浆锚索替代,原锚杆间排距为800 mm×900 mm,每隔一排替代3根锚杆,替代编号为2、4、6号,替代后的注浆锚索间排距为1 600 mm×1 800 mm,共布置10排。如图2所示。

4 结 语

1) 超前中空注浆锚杆可实现围岩的超前固化、防止掘进过程中发生顶板垮落。

2) 中空注浆锚索可粘接加固破碎顶板,保证所施工的普通锚杆和锚索均有效。

3) 与架设U29钢棚相比,虽然施工成本基本一样,但是节省了在回采期间回撤钢棚成本,避免了回撤钢棚安全风险。

4) 通过采用注浆锚杆/索支护技术,安全有效地通过了围岩破区域,实现了安全、高效掘进,对大同矿区石炭系煤层过地质构造及围岩破碎区提供了宝贵经验,具有推广使用价值。

图2 中空注浆锚索布置示意