近距离煤层群采空区下开采巷道支护技术研究

2019-06-17张波

张 波

(西山煤电股份公司 西铭矿,山西 太原 030052)

在我国,近距离煤层群在煤炭赋存资源中占据了很大的比例,如西山矿区、大同矿区与神东矿区等[1]。随着开采规模的不断增大,许多矿区都对近距离煤层群下煤层进行开采,当煤层的层间距较小时,上煤层的开采对下煤层产生了较大的采动影响,上部工作面遗留煤柱会在底板岩层中传递应力,使下部煤层工作面巷道所处位置应力分布不均匀,巷道围岩稳定性差,支护较为复杂[2]。目前,许多学者对采空区下巷道支护技术做了大量的研究。张百胜[3]对上煤层开采后的底板破坏范围进行了研究,确定了下部煤层巷道的位置及相应的支护方式;王龙飞等[4]分析了上煤层底板应力分布规律,针对不同层间距提出了对应的支护方式;张忠温等[5]针对平朔矿区详细分析了采空区下巷道支护成套技术及现场应用情况。本文针对西铭矿采空区下煤层43104工作面巷道顶板受力情况,研究确定合理的巷道布置及支护方式。

1 工程概况

西铭矿43104工作面位于井下西十一采区,开采3号煤层,东为43106采空区,南邻3号煤回风巷,西部为已回采的43102工作面,北为随老母断层。该面上覆2号煤均已回采,北部切眼附近为巨成矿2号煤的小窑破坏区,2号煤与3号煤的层间距为7~15 m,平均11 m左右,属于典型的近距离煤层。2号煤层厚度为2.25~3.43 m,平均2.8 m;3号煤层厚度为1.20~2.60 m,平均1.9 m,煤层平均倾角为5°,属于全区稳定可采煤层,3号煤层顶底板岩层情况如表1所示。

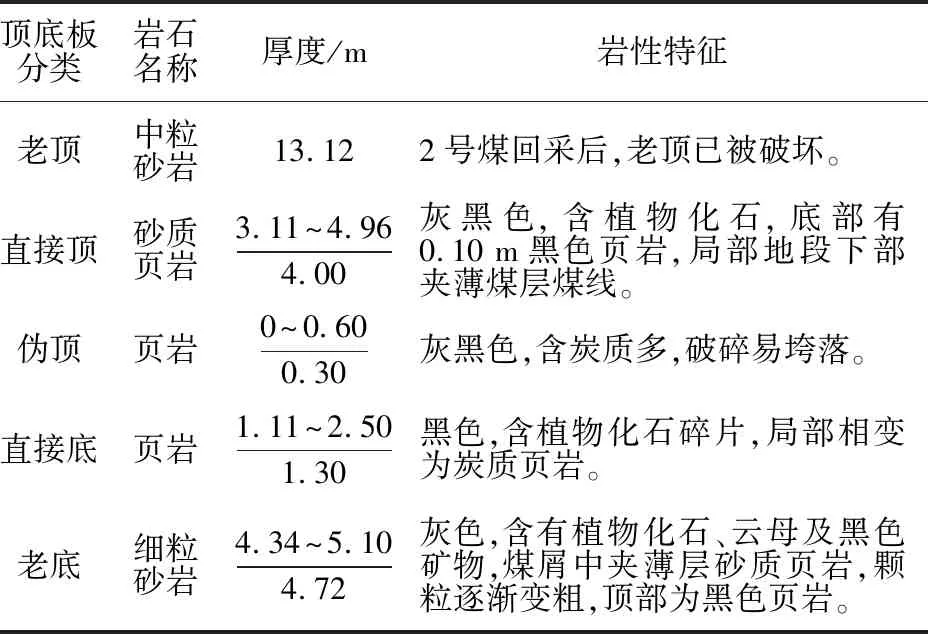

表1 3号煤层顶底板特征

2 下煤层工作面巷道合理位置的确定

根据前人研究结果可知,目前近距离煤层采空区下巷道布置方式可以分为外错式、重叠式、内错式三种。结合西铭矿43104工作面的实际条件,采用内错式布置巷道方式(如图1所示),不但可以改善巷道所处应力环境,也可以减小上部遗留煤柱对下煤层工作面的影响。

图1 巷道布置示意

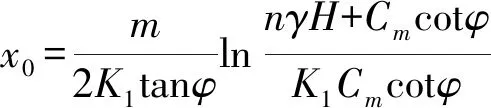

根据矿山压力力学分析和前人总结出的内错距计算公式,将下煤层巷道布置于上煤层遗留煤柱影响范围之外,可以按照下式计算内错距离[3]:

L≥(h1+h2)tanθ

(1)

式中:L为上、下煤层巷道错距,m;h1为层间岩层厚度,取均值11 m;h2为下煤层巷道高度,取1.9 m;θ为应力影响角,取35°。

将数据代入式(1),可得:

L≥9.04 m

根据计算结果,下煤层工作面巷道内错距离不小于9.04 m即可,但考虑到受上部遗留煤柱的应力传递影响,下煤层工作面应力呈现一种不均匀分布的状态,所以考虑1.2的安全系数,即下煤层巷道的内错距离为1.2×9.04=10.85 m。因此,采空区下煤层内错距离不小于10.85 m即可,为方便工作面测量计算,按内错距离11 m布置巷道。

3 上煤层开采影响分析

3.1 底板最大破坏深度

近距离煤层上煤层开采后,底板岩层会受采动影响发生一定程度的破坏,根据滑移线场理论,可以得到底板最大破坏深度的计算公式:

(2)

把各项参数代入公式(2)中,可得:h3=11.5 m。即上煤层开采后底板破坏的最大深度为11.5 m。

3.2 下煤层工作面巷道顶板类型

将底板最大破坏深度与层间距作比较,可以将下煤层顶板分为两种情况:

1) 裂隙发育顶板。当层间距小于上煤层底板最大破坏深度时,上煤层的开采对下煤层顶板已经产生了损伤破坏,顶板裂隙发育,需采取适当的支护技术。

2) 普通顶板。当层间距大于上煤层底板最大破坏深度时,上煤层的开采未波及到下部煤层,因此下部煤层工作面顶板完整性较好,对其进行一般支护即可。

4 巷道分段支护设计

4.1 巷道支护原则

1) 根据层间距的不同,对处于不同区域的顶板采取相应的支护措施;

2) 当层间距较小时,顶板裂隙发育程度较高,应加强巷道支护。

针对该矿3号煤层与2号煤层的层间距为7~15 m,3号煤层43104工作面设计采用分段支护方式,在层间距小于11.5 m时与层间距大于11.5 m时,分别采用不同的方式支护巷道。

4.2 层间距为7.0~11.5m时

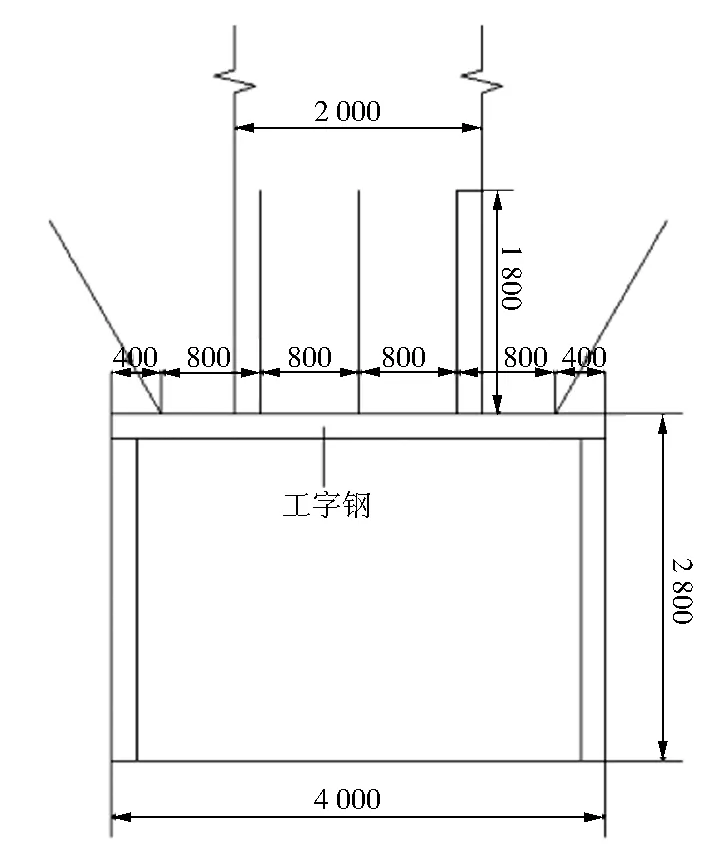

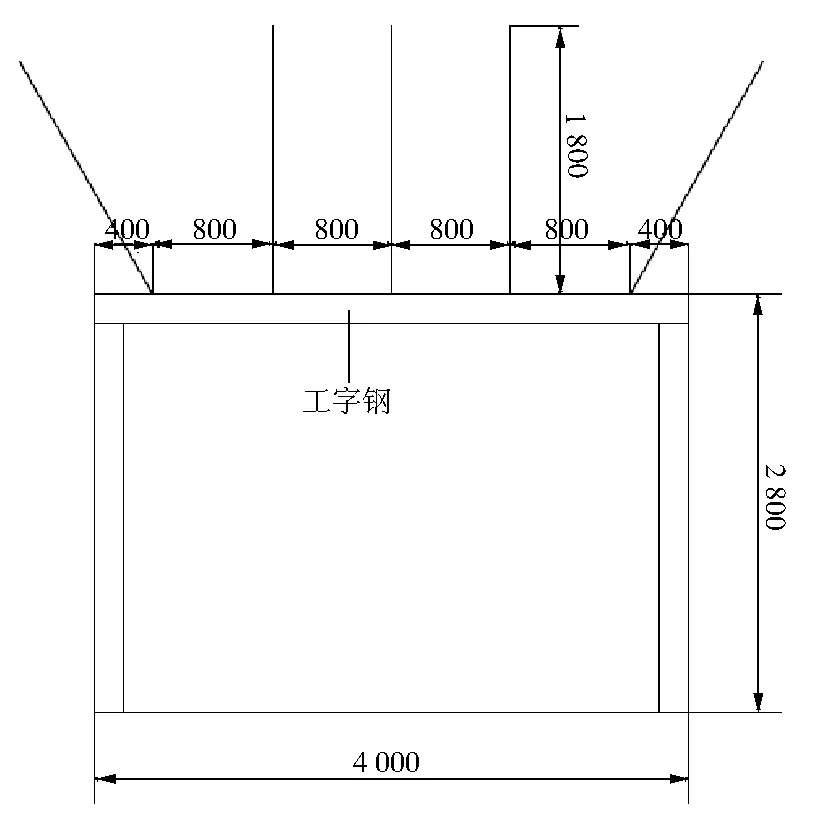

当层间距小于11.5 m时,工作面顶板岩层遭到损伤破坏,裂隙发育程度较高,因此采用锚杆+锚索+工字钢棚联合支护技术,支护断面如图2所示。

图2 巷道支护断面(mm)

如图2所示,工字钢采用11号工字钢棚,棚腿长2.75 m,钢棚梁长3.7 m,排距为0.7 m,每排布置两架;巷道顶板采用长度为1.8 m、直径为18 mm的左旋螺纹钢锚杆,锚杆间排距采用0.8 m×1.0 m,顶板中部锚杆垂直顶板布置,最外侧两侧锚杆倾斜30°布置,距离两帮0.4 m。采用直径为17.8 mm、长6 m的锚索支护,间排距为2.0 m×2.0 m。

4.3 层间距11.5m以上时

当层间距大于11.5 m时,上部煤层的开采对下部煤层的影响较小,顶板完整性与连续性较好,因此采用锚杆+工字钢棚联合支护技术,如图3所示。

工字钢采用11号工字钢棚,棚腿长2.75 m,钢棚梁长3.7 m,排距为0.7 m,每排布置两架;巷道顶板采用长度为1.8 m、直径为18 mm的左旋螺纹钢锚杆,锚杆间排距采用0.8 m×1.0 m,顶板中部锚杆垂直顶板布置,靠两帮两根锚杆倾斜30°布置,距离两帮0.4 m。

图3 巷道支护断面(mm)

5 工业试验

根据以上分析,西铭矿43104工作面巷道采用内错11 m布置。完成巷道掘进后,采用十字布点法对巷道表面位移进行了监测,以检验支护效果。在运输巷道每隔50 m设置1个测点,观测周期为30 d,对数据进行汇总处理后,得到如图4所示的巷道围岩表面变形位移变化。

图4 巷道围岩位移变形量

由图4可知,43104工作面巷道在采取锚杆+锚索+工字钢联合支护方式后,0~20 d内,变形速度较快,变形量较大;20 d后,巷道围岩变形量趋于缓和。最终巷道顶底板移近量稳定在72 mm,两帮移近量稳定在45 mm,巷道变形得到了有效控制,可保证工作面的安全生产。

6 结 语

针对西铭矿近距离煤层采空区下煤层巷道支护难的问题。本文通过理论分析确定了上部煤层开采后底板岩层最大破坏深度、确定了下煤层工作面巷道内错11 m布置,并采用分区支护原则,确定了不同层间距时的巷道支护方式,通过工业试验,取得了良好的应用效果。