轴向温差对汽缸密封性的影响研究

2019-06-17施徐明沈劲松

施徐明,沈劲松

(1.上海汽轮机厂有限公司,上海 200240; 2. 巨化集团有限公司,衢州 324004)

2006年中国《可再生能源法》实行之后,可再生能源产业得到了较快发展。生物质能是可再生能源的一个重要组成部分。目前中国生物发电总装机容量位居世界第2位,但相对于能源消费总量,生物质能发展与其他国家相比仍然很缓慢。从运行情况来看,欧洲国家实现热电联产的比例较高,这不仅提高了能源的使用效率,也增加了企业的盈利[1]。

这几年,为了增加企业的盈利能力,国内应用于生物质垃圾发电的汽轮机需要满足各种不同的供热需求,因此不同项目的生物质发电(供热)汽轮机设计差异较大,某些项目的机型设计中会出现大通流级组的情况,级组进出口温差超过100 ℃。设计过程中发现通流段进出口温差过大会使相应位置汽缸的中分面密封(以下称密封)设计变得困难。

传统的汽缸密封设计一般只考虑缸的内外压差,并设置一定的安全余量来选取密封螺栓的规格[2]。如果将汽缸的设计等效为压力容器的设计,则需要考虑径向温差对缸体变形的影响。Bhaduri S[3]提出了一种由径向温差所产生的热应力来计算圆柱形筒体的简便计算方法。然而很少有文献研究轴向温差对于汽缸设计的影响。本文总结了传统汽缸密封螺栓的选型方法,通过有限元计算,分析轴向温差对汽缸密封性的影响,通过简化的热应力解析式,预测轴向温差所产生的密封应力,以指导汽缸结构设计。

1 只考虑压差的汽缸螺栓选型

传统的汽缸密封设计只考虑内外缸的压差,根据压差载荷和安全修正系数来选取密封螺栓型号。对于温度分布较均匀的汽缸,这种方法比较简便。国内机组的计算方法与国外引进机组的计算方法略有差别,但总体的计算思路都是一致的[4]。

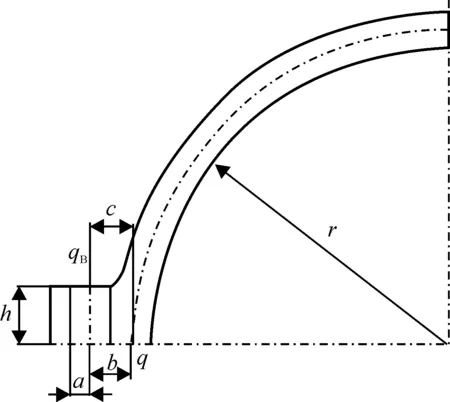

一个汽缸的压力沿轴向随通流而逐级降低,法兰受力示意图如图1所示。

图1 法兰受力示意图

根据汽缸所承受的不同压力来进行载荷区段划分,各区段蒸汽压力载荷q按式(1)计算得到:

q=piri-poro

(1)

式中:pi为内部压力;po为外部压力;ri为汽缸法兰内壁半径;ro为汽缸法兰外壁半径。

假定靠近汽缸螺孔内侧接触面的接触应力为零,并认为法兰为理想刚性体,通过杠杆原理,由图1可将压力载荷q'转换为螺栓载荷qB:

(2)

式中:a为螺栓孔中心线至外法兰边的距离减去1/3外法兰边至螺栓孔内边的距离;c为螺栓孔中心线至汽缸壁厚中心的距离。

已知所需的螺栓载荷qB,根据螺栓许用应力σB,由下式可得到单位尺寸法兰所需的螺栓面积:

(3)

根据不同的螺栓规格和最小节距要求,可以得到单位尺寸法兰上所需布置的螺栓数量。

2 轴向温差对于汽缸的影响

某垃圾发电用汽轮机为50 MW抽凝机组,第1级为可调整抽汽,第2级为回热抽汽(除氧+1个低加)。汽轮机剖面示意图如图2所示,在除氧抽汽和低加抽汽间有11级压力级,需要设计一个大持环,除氧抽汽口位于持环进口前,除氧抽汽参数为1.123 MPa、259.1 ℃,低加抽汽口位于持环出口,低加抽汽参数为0.088 5 MPa、96.3 ℃。

图2 汽轮机剖面示意图

初步选定密封螺栓规格后,在上述螺栓布置方案的基础上,用有限元计算分析汽缸的密封性能,在以往经验中的危险位置,即持环腰带环处改用M80的螺栓。汽缸中分面密封如图3所示。分析结果表明,汽缸中分面存在零接触应力区域,如图3(a)所示,外汽缸中分面存在大于0.01 mm的张口区域,如图3(b)所示,张口区域穿透了螺栓孔,不能满足汽缸密封考核要求。

(a) 汽缸中分面接触应力

(b) 汽缸中分面张口

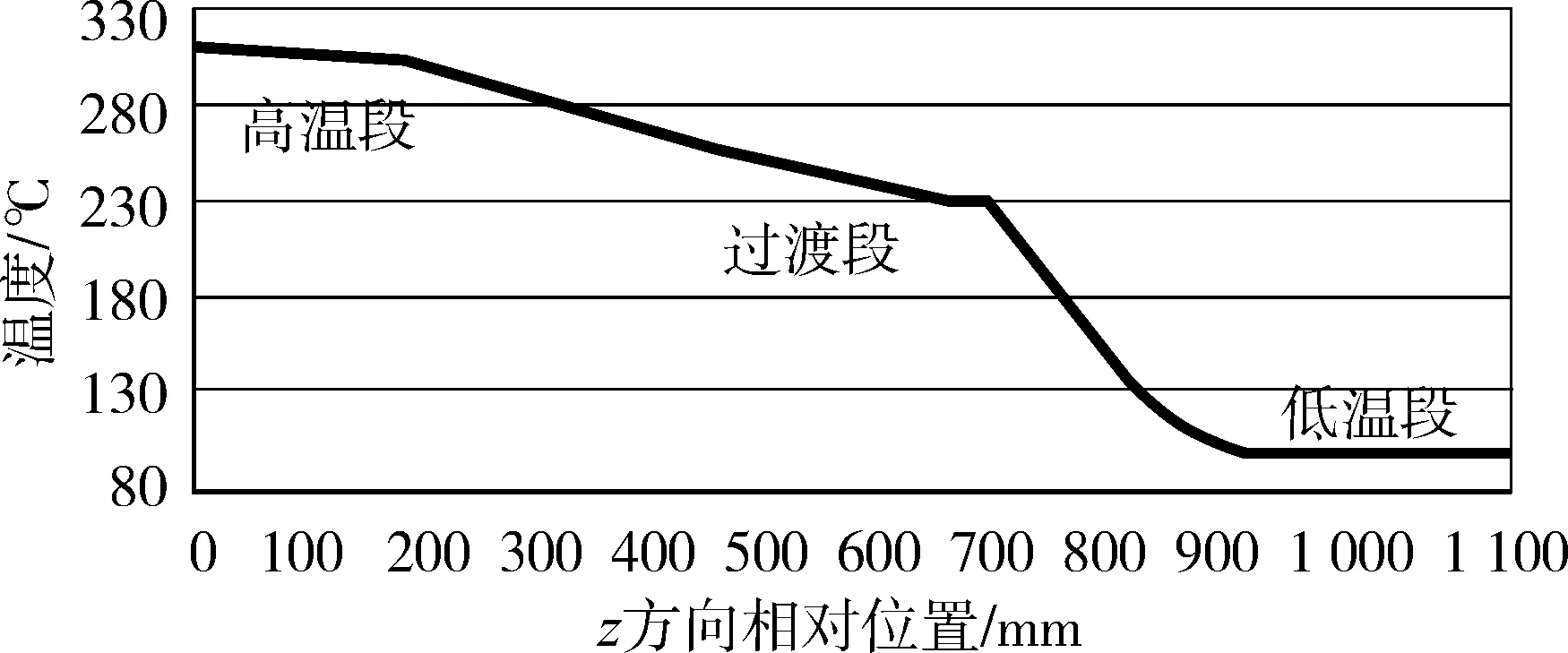

图4为外汽缸的温度场分布。具体分析汽缸漏汽位置,外汽缸与持环相配合的腰带环处存在明显的温度梯度,腰带环所隔开的两个腔室的温差有162.8 ℃,汽缸腰带环前后存在较大的热变形,图4(a)为将应变放大100倍后的效果。

(a) 汽缸变形及温度云图

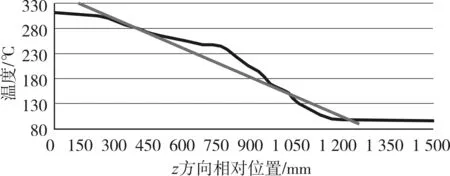

(b) 温度趋势

图4 外汽缸温度分布及变形

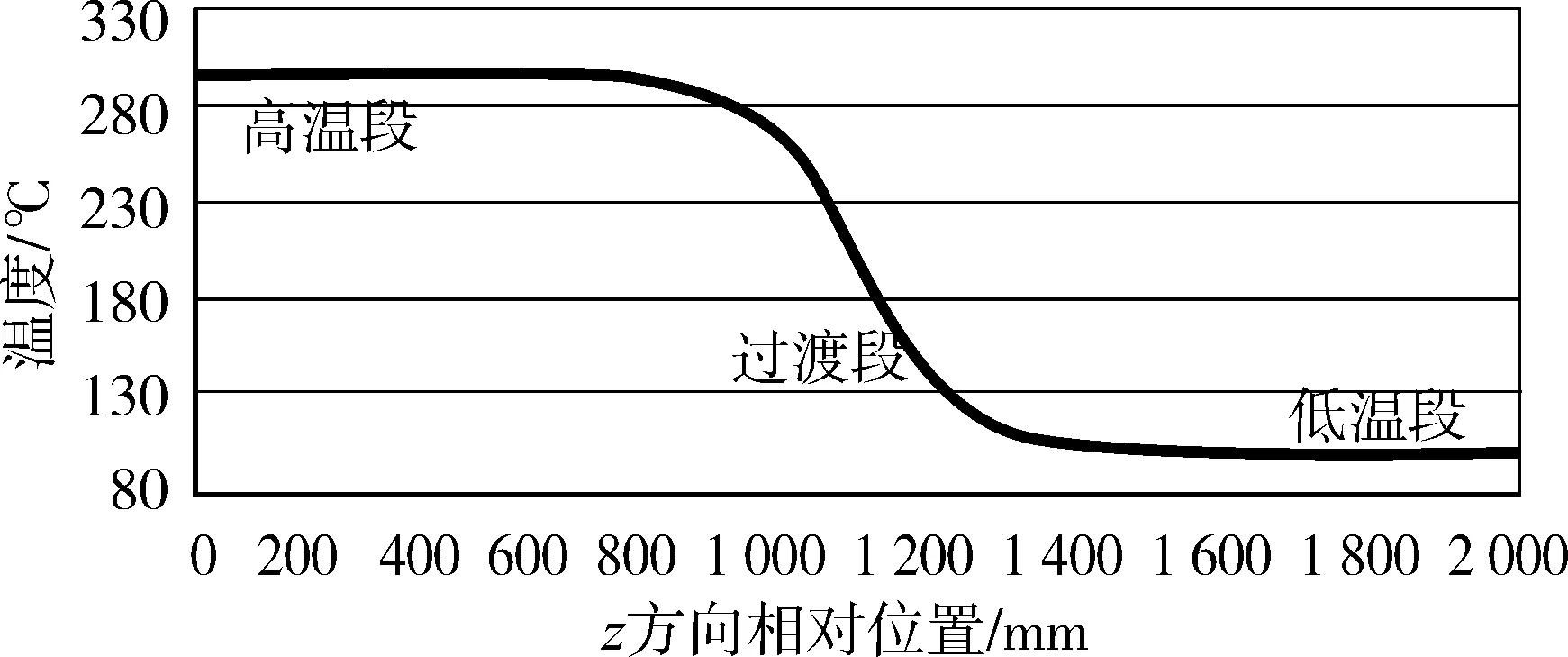

为了更好地分析轴向温差所导致的汽缸热变形趋势,将汽缸简化为一个等直径的半圆筒,半圆筒分两个温度段,一段为300 ℃的高温段,一段为100 ℃的低温段,进行有限元计算。半圆筒试验温度分布如图5所示,在两个温度段的交汇处存在明显的温度梯度,温度分布不连续,半圆筒的水平中分面在高温段和低温段的交汇处有明显的形状突变。要使上下半两个圆筒中分面贴合,需要施加一个额外的力来克服形变。

(a) 半圆筒试验温度云图

(b) 温度趋势

为了能快速估算轴向温差引起的热应力,将汽缸等效为一个内径为ri,外径为re的空心圆筒。该圆筒无外力作用,轴向两端为自由端,其应力状态是由温差引起的,温度分布相对于坐标轴z中心对称,仅沿z方向变化。假设温度变化t仅是z的函数,且与径向坐标r无关,剪切应力τrz=0。下式为圆柱坐标系下以位移和温差表示的热应力方程组[5]:

式中:G为剪切弹性模量,G=E/2(1-μ);β为热应力系数,β=aE/(1-2μ),经过降阶简化,得到如下解析式:

(5)

式中:T0是圆筒某处的一个参考温度,即用于快速评估汽缸分段热应力大小的参考温度。温度t仅是关于z的函数f(z)。如果在z处的温度t大于T0,则该处的σr和σθ为压应力,反之为拉应力。

式(5)的意义在于,在汽缸某段存在过大的轴向温差的情况下,在设计方案之初快速评估所需的螺栓力。当汽缸某段温差超过100 ℃时,对于不同汽缸的材料,热应力量级在200~300 MPa,此时为了实现汽缸密封,往往需要使用M120或规格更大的螺栓。有时在低温低压区段,大规格螺栓尺寸并不合适。因此在条件允许的情况下,在设计方案初期应避免大通流级组的设计,通流级组段进出口温差应控制在100 ℃以下。

3 结构建议

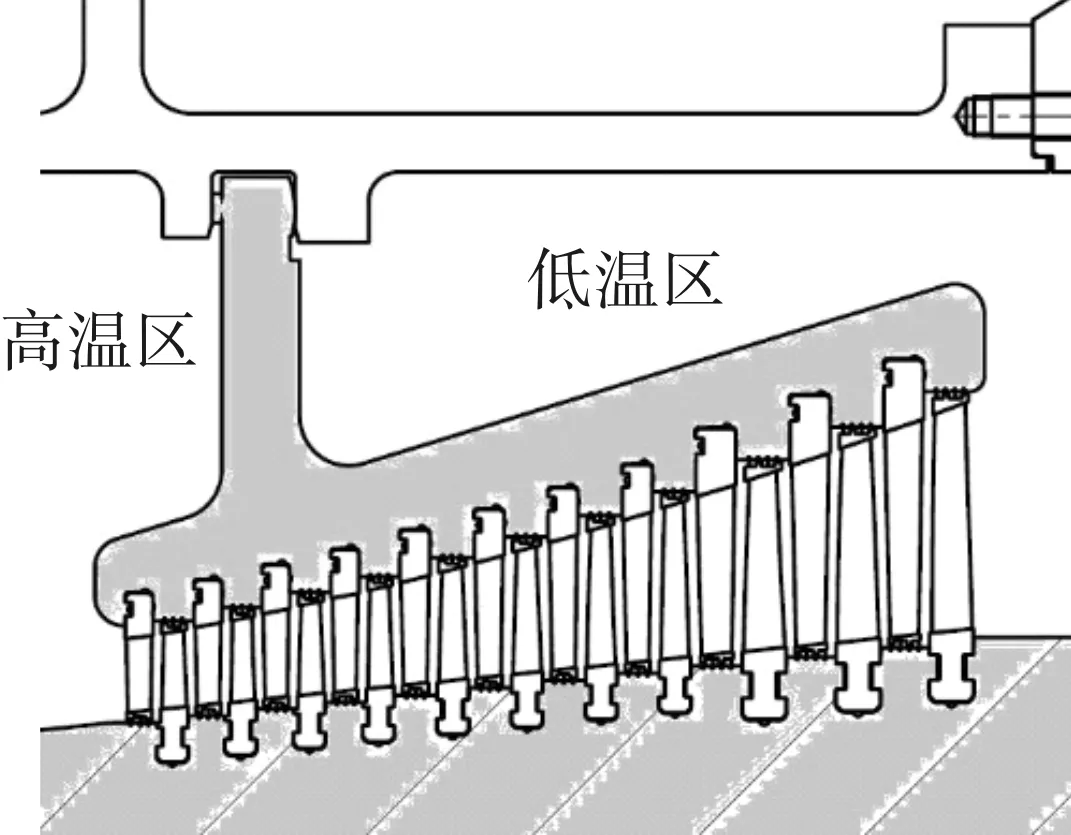

温度不连续导致的汽缸热变形不协调,是轴向温差影响汽缸密封的主要原因。大持环结构改进如图6所示。如果因某些特殊的原因需要进行大级组通流设计,当持环腰带环前后温差大于100 ℃时,就会出现密封问题。

(a) 大持环结构

(b) 持环的过渡腔室结构

图6 大持环结构改进

在持环排汽区域与腰带环之间分隔出一个过渡腔室,如图6(b)所示。过渡腔室增加了持环进出口之间的传热距离,温度梯度得以降低,使温度分布趋于平缓,这样就能使汽缸热变形趋于协调,有效减小热应力载荷。

汽缸结构改进后,原先螺栓布置方案不变,再次对外汽缸进行有限元计算考核。图7为改进后的汽缸轴向温度变化,可见汽缸轴向温度分布趋于线性分布。图8为改进后的汽缸中分面密封情况,可见汽缸中分面接触应力大于工作压差的1.3倍,中分面无张口,设计方案满足了密封要求,漏汽问题得以解决。

图7 改进后的汽缸轴向温度变化

(a) 改进后的汽缸中分面压应力

(b) 改进后的汽缸中分面张口

图8 改进后的汽缸中分面密封情况

4 结 论

传统方法只考虑汽缸内外压差来选择汽缸密封螺栓,无法满足汽缸密封要求。本文采用有限元法和解析法,分析了轴向温差过大影响汽缸密封的机理,总结如下:

1)如果汽缸温度分布不连续,汽缸的热变形就会不一致,需要额外增加螺栓力,以克服热变形,达到密封要求;

2)推导出的简化解析式能够在方案设计时预测轴向温差产生的热应力,并能修正螺栓的选取公式;

3)建议在设计时,将通流段进出口的温差控制在100 ℃以内;

4)汽轮机设计时,因某些特殊要求,通流段的轴向温差过大,对此可以在通流段的进出口之间分割出一个过渡腔室来改善汽缸的整体温度分布,以减小热应力和密封螺栓载荷。