大型汽轮机低压排汽缸气动分析研究

2014-04-27江生科彭英杰

江生科,彭英杰

(东方汽轮机有限公司, 四川 德阳, 618000)

大型汽轮机低压排汽缸气动分析研究

江生科,彭英杰

(东方汽轮机有限公司, 四川 德阳, 618000)

低压排汽缸的气动性能影响汽轮机组的功率和效率。文章对单独排汽缸和汽轮机低压末级整圈与排汽缸耦合进行了数值分析对比,发现汽轮机末级动叶出口流场的不均匀性和强烈的预旋影响低压排汽缸的气动性能。高性能的低压排汽缸设计应该考虑末级与低压排汽缸流场之间的相互作用。

排汽缸,气动性能,数值分析,耦合

1 前言

低压排汽缸是汽轮机的重要部件之一。进入汽轮机的蒸汽在通流各级做功后,从低压末级动叶出来进入低压排汽缸,由于汽轮机末级容积流量较大, 余速 c2也较大, 所以末级动叶排出的汽流具有较大的动能。高速汽流通过低压排汽缸的轴向-径向扩压管和排汽蜗壳进入凝汽器, 在扩压管中,汽流的部分动能转化为压力能,使得扩压管出口压力升高,在排汽蜗壳中,有大量筋板和撑管,汽流由于摩擦、涡流、转向等阻力作用而产生压力下降,这部分压降损失称为汽轮机的排汽阻力损失,该损失是无法避免的。为了提高机组的经济性,要求排汽缸具有良好的气动性能,尽可能在扩压管中将排汽动能转变成压力能,以补偿排汽缸中的排汽阻力损失 (压力损失), 增加末级的出力。

根据东芝公司对某 700 MW 汽轮机内损失的分析结果,排汽损失约占整个汽轮机内损失的15%。 通常, 排汽能量相当于总的可用等熵能量的 1%~2%, 计算表明, 对于汽轮机来说, 排汽缸损失系数 ξ每降低 0.1, 就可使汽轮机效率提高约0.1%~0.15%。 因此, 改进排汽缸的气动性能是提高汽轮机经济性极具潜力的途径。

往常,由于计算分析软件和计算机硬件的限制,仅针对单独的排汽缸结构进行分析和优化。在汽轮机实际运行工况下,汽轮机低压末级出口流场具有强烈的预旋和不均匀的压力分布,这样的流场结构影响排汽缸的气动性能;同时非轴对称的排汽缸也会在汽轮机出口位置产生不均匀的压力场,影响汽轮机末级叶栅内的流动,因此,高性能的排汽缸设计应该考虑末级与排汽缸流场之间的相互作用。为了掌握排汽缸真实的气动性能和流场结构,本文以东汽设计的某大型汽轮机的低压末级和排汽缸为研究对象,分别采用对单独排汽缸和汽轮机低压末级整圈与排汽缸耦合的方法,进行气动性能和流场结构的对比分析研究,对低压排汽缸的气动性能进行了客观的评价。

2 排汽缸性能评价指标

一般来说,排汽缸气动性能好坏的指标可用它的能量损失系数ξ和静压恢复系数ψ来衡量,这也是国际上通常采用的评价指标。

根据能量平衡方程, 排汽缸的能量损失系数 ξ、 静压恢复系数ψ可定义如下:

ξ 与 ψ 相对应, 静压恢复系数 ψ 愈高则能量损失系数 ξ愈低。 当能量损失系数 ξ=1, 则静压恢复系数 ψ=0, 排汽余速动能全部损失掉, 该排汽缸不具备静压恢复能力。 当 ξ>1 时, 排汽余速动能不但全部损失掉,还要损失部分压力能,以克服流动阻力。因此能量损失系数ξ愈低的排汽缸,其气动性能愈好,在排汽缸的设计时应使其静压恢复性能良好,尽可能地将排汽动能转变成为静压,消耗较小的动能来克服流动阻力,从而降低排汽缸的总能量损失。

3 计算模型、网格划分和数值方法

3.1 计算模型

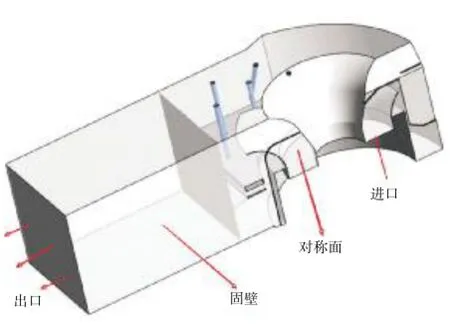

采用三维软件对低压排汽缸建模,计算模型尺寸与实物比例为 1∶1, 排汽缸结构、 内部筋板及撑管和实物保持一致。进行单独排汽缸计算时,以末级动叶片出口为单独排汽缸计算域的进口,计算域出口为冷凝器喉部截面的延伸段,单独排汽缸具有对称性,计算域为单独排汽缸的一半,计算域示意图见图1。 低压末级与排汽缸耦合计算时,动、静叶片通道采用专用软件进行建模,并保证模型坐标与排汽缸一致。图2是低压末级和排汽缸三维结构示意图。

图1 单独排汽缸的计算域示意图

图2 低压末级和排汽缸三维结构示意图

3.2 网格划分

采用商用软件 ICEM CFD11.0 对低压排汽缸进行网格划分。由于低压排汽缸结构复杂,采用非结构化网格,网格质量和数量达到一定规模并进行了网格无关性的计算。低压末级动、静叶通道采用专用软件进行六面体多块结构化计算网格,静叶整圈的计算网格数目是 3×106左右, 动叶整圈的计算网格数目是 9×106左右。 低压末级与排汽缸耦合计算区域的计算网格数目是 1.5×107左右。图3是低压末级单通道与整个排汽缸耦合计算网格图。

图3 低压末级单通道与整个排汽缸耦合计算网格图

3.3 数值方法

使 用 普 遍 的 求 解 雷 诺 时 均 处 理 的 Navier-Stokes 方程组, 并采用湍流模型对方程组进行封闭。 采用商用软件 ANSYSCFX11.0 对低压末级单通道与排汽缸耦合网格进行 RANS方程数值求解,湍流模型采用标准 k-ε 两方程模型, 近壁面采用改进壁面函数法求解,离散格式为高精度格式,壁面为无滑移光滑固壁。动、静网格交接面采用混合平面法进行数据传递。在计算中工质为水蒸汽,进口给定流量、温度和干度,出口给定冷凝器喉部静压。

4 计算结果及分析

4.1 单独排汽缸

单独排汽缸数值计算得到排汽缸的静压恢复系数 ψ 是 0.425, 从计算结果看该排汽缸具有良好的气动性能。

图4给出了排汽缸计算得到的三维流线图。从图中可以看出,在排汽缸的扩压管腔室内,汽流速度逐渐减小,起到了减速增压的作用。图5是排汽缸内从进口到出口的5个特征截面上的静压等值线分布。从图中可以看出,在扩压管腔室内静压逐渐升高,从扩压管出口到排汽缸出口,静压逐渐下降,气流流速也逐渐下降,说明排汽缸的流动损失主要集中在排汽缸的排汽蜗壳中。

图4 单独排汽缸三维流线图

图5 单独排汽缸特征截面上的静压等值线分布

图6是排汽缸内的总压损失系数等值线分布。从图中可以看出,排汽缸扩压管内的流动损失很小,而在扩压器出口流动损失逐渐增加,这主要是由于排汽蜗壳中的筋板和撑管及其形成复杂腔室造成的。改善低压排汽缸气动性能的途径是增加扩压管的扩压能力和减小排汽蜗壳内的流动损失。

图6 单独排汽缸损失系数等值线分布

4.2 低压末级整圈和排汽缸耦合

低压末级整圈和排汽缸耦合数值计算得到排汽缸的静压恢复系数 ψ 是 0.14, 比单独排汽缸的静压恢复系数小,末级动叶的出口流动对排汽缸的气动性能具有较大的影响。

图7给出了末级整圈与排汽缸耦合计算得到的三维流线图,从流线图可以看出,由于排汽缸结构复杂,单独排汽缸和末级整圈与排汽缸耦合计算得到的排汽缸蜗壳内的流场都非常紊乱,产生了较大的流动损失。

图7 末级整圈与排汽缸耦合计算三维流线图

图8是末级整圈与排汽缸耦合计算末级子午流道流场和动叶出口旋流图,从图中可以看出,末级出口压力和马赫数沿叶高分布不是均匀的,有较大的压力和速度梯度。 由于转子的高速旋转在动叶出口还存在一定的轴向分速,即通常所称的汽流周向预旋。在排汽缸进口,这种高度的不均匀的气流流场对排汽缸气动性能会产生较大的影响。

图8 末级整圈与排汽缸耦合计算末级子午流道流场和动叶出口旋流图

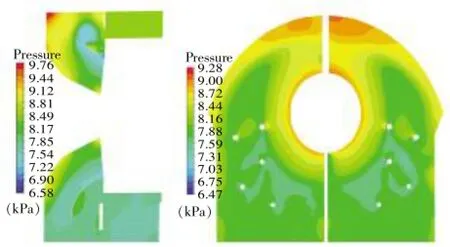

图9是末级整圈与排汽缸耦合计算排汽缸特征截面静压等值线分布,从图中可以看出,采用低压末级与排汽缸耦合计算后,在排汽缸扩压管中,压力从进口到出口压力逐渐增加,存在一定程度的扩压,但同单独排汽缸的计算结果相比,其扩压程度明显减弱了很多,说明进口流场的不均匀和汽流周向预旋的存在是扩压管的扩压能力减弱的关键所在。

图9 末级整圈与排汽缸耦合计算排汽缸特征截面静压等值线分布

图 10是末级整圈与排汽缸耦合计算排汽缸特征截面总压损失系数等值线分布,从图中可以看出,采用低压末级与排汽缸耦合后,在排汽缸扩压管中,扩压器的外导流环背弧区域产生了一定区域的高损区,某些特征截面上扩压管中的高损区较大,从而危及整个排汽缸的气动性能。

图10 末级整圈与排汽缸耦合计算排汽缸特征截面总压损失系数等值线分布

对排汽缸的静压恢复系数和总损失系数总体特性和流场分析的结果来看,末级动叶的出口流动对排汽缸的气动性能具有很大的影响,主要原因是末级动叶出口流场的不均匀性和出口汽流较大的周向速度,造成进入排汽缸扩压器的汽流具有很大的预旋,进而影响了排汽缸的气动性能。

5 结论

本文进行了单独排汽缸和低压末级与排汽缸耦合的数值分析研究,分析了用两种方法得到低压排汽缸气动性能差异的原因,得到以下结论:

(1)在汽轮机中, 排汽缸不是独立工作的, 低压末级动叶和排汽缸的气动性能和流场会相互作用,相互影响,单独排汽缸计算得到的气动性能和实际的排汽缸会有一定的差异。

(2)末级动叶出口流场的不均匀性和出口汽流较大的周向预旋,是影响排汽缸的气动性能计算结果差异的关键所在。

(3)计算软件和计算机硬件技术允许的条件下,在进行排汽缸气动设计和优化的过程中,应大力开展末级与低压缸耦合乃至整个低压通流与排汽缸耦合的数值计算分析,获得更客观、更真实的结果。

[1]沈士一, 等. 汽 轮机原理[M]. 北京: 水利电力 出版社,1992

[2]王平子. 现代大功率汽轮机排汽缸的气动性能[J]. 东 方 电气评论,1993,7(1):1-6

[3]樊涛, 谢 永慧. 汽轮机 排汽通道复 杂 流 动 数 值 模 拟 研 究 的进展与现状[J]. 热力透平,2007,36(3):143-149

[4]孔祥林. 汽轮机低压排汽缸气动性能分析和结构改进设计[D].陕西:西安交通大学,2005

Aerodynam ic Performance Analysis of LP Exhaust Hood for Large Power Steam Turbine

Jiang Shengke, Peng Yingjie

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

Aerodynamic performance of the LP exhausthood influenced power and efficiency of the steam turbine.Numerical analysis for single cylinder and LP last stage coup ling with exhaust hood showed that the exit flow fieldˊs inhomogeneity and pre-swirl of last stage blade affected the aerodynamic performance of LP exhaust hood.Design of LP exhaust hood with high performance should consider the interaction of the last stage and flow field of LP exhaust hood.

exhausthood,aerodynamic performance,numerical analysis,coupling

TK262

: A

: 1674-9987(2014)02-0001-04

江生科 (1971-), 男, 高级工程师, 1995 年毕业于东北大学热能工程专业, 长期从事汽轮机研究和设计工作。