热电联产机组工业供汽优化控制机理研究

2022-10-17邓佳许朋江居文平马汀山

邓佳,许朋江,居文平,马汀山

(西安热工研究院有限公司,陕西 西安 710054)

随着我国电力产业结构不断调整及优化,火力发电厂单一依靠发电扩大经营收益受到了一定的限制,许多电厂发展工业供汽,实现热电联产[1-4]。火电厂的能源利用率仅为40%左右,而热电厂是一种既产电又产热的先进能源利用形式,既节约了能源,又可替代分散供热的小锅炉以改善环境质量,其热效率一般都在45%以上[5-7]。

冷段再热蒸汽抽汽(冷再)和热段再热蒸汽抽汽(热再)是常见且重要的工业供汽方式,机组运行的经济性与抽汽参数合理性紧密相关[8-10]。为制定经济合理的工业供汽改造方案,学者分别研究了热泵、背压汽轮机排汽、减温减压器、压力匹配器等不同供工业蒸汽方案,对同类型机组供热改造具有一定借鉴意义[11-13]。为进一步提高热电联产机组运行的经济性,已有学者分别从减少二次换热器㶲损耗、提高乏汽余热利用、减少抽汽节流损失等方面进行了研究,提出了串并联耦合吸收式热泵、优化背压的新型多热源梯级供热、增加背压机等改进方案,优化后系统综合能效和经济性得到改善[14-15]。为优化热电联合系统的微电网协调调度并降低运行成本,相关学者分别通过蒙特卡洛实验比对、改进混沌粒子群优化算法、分层优化调度等方式对微电网进行研究[16-19]。然而实际生产中,有些工业供汽的抽汽位置选取不合理或运行控制不合理,工业供汽反而引起机组能耗升高,机组运行的热经济性变差,统计煤耗和计算煤耗严重不一致,导致电厂生产亏煤,造成经营困局。目前对于热电联产机组工业供汽热经济性方面研究较少[20],尤其是工业供汽优化控制机理研究更少[21]。

针对热电联产机组工业供汽引起机组能耗大幅升高、运行热经济性变差的问题,本文以某电厂310 MW 真机为研究对象,采用EBSILON 平台,对冷再和热再2 种抽汽汽源、不同抽汽参数、不同电负荷工况下汽轮机组的运行状况进行了静态模拟,分析了机组㶲损耗特性、能耗临界特性等,得到了工业供汽优化控制机理,掌握了工业供汽对热电联产机组运行热经济性影响规律。

1 计算模型及方法

1.1 机组计算模型

本文汽轮机计算模型为上海电气集团股份有限公司N310-16.7/538/538 型纯凝式机组。额定蒸汽流量929.4 t/h,热耗率7 850.3 kJ/(kW·h),背压4.9 kPa。

1.2 边界条件及求解方法

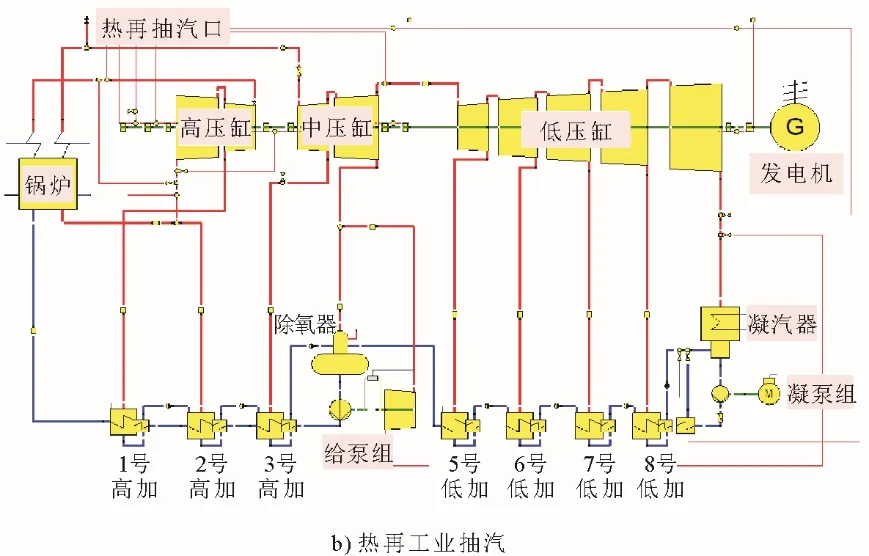

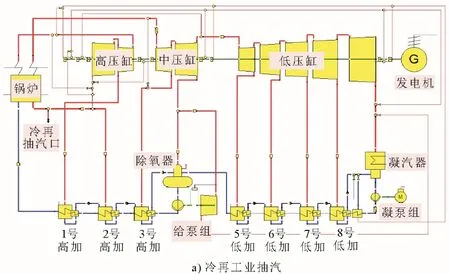

采用EBSILON 平台进行建模。计算边界包括:汽轮机、发电机、凝汽器、凝结水泵组、低压加热器(低加)、除氧器、汽动给水泵组、高压加热器(高加)、锅炉及汽水管道等。汽轮机组变工况运行方式为滑压运行,以汽轮机组高压缸进汽调节阀全开工况热平衡特性为计算基准,分别模拟以冷再和热再作为抽汽汽源、2.0 MPa/2.5 MPa/3.0 MPa 3 种抽汽压力、不同负荷工况机组运行状况。根据Flügel 公式,以各级段流量变化,计算变工况后的压力和抽汽焓[22-23]。图1a)和图1b)分别为冷再和热再工业抽汽EBSILON 平台计算模型。

图1 EBSILON 平台计算模型Fig.1 Calculation model of EBSILON platform

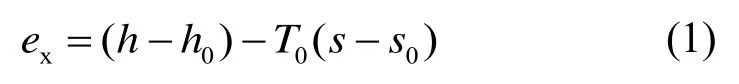

1.3 㶲损耗计算

对该模型机组建立㶲分析模型,对工业供汽系统进行㶲损耗分析。汽轮机任意抽汽点相对于排汽状态的㶲值[24-25]可表示为:

式中:ex为单位质量蒸汽相对于排汽状态的㶲值,kJ/kg;h为蒸汽焓,kJ/kg;h0为排汽焓,kJ/kg;s为单位质量蒸汽的熵,kJ/(kg·K);s0为排汽熵,kJ/(kg·K);T0为排汽的环境温度,等于低压缸排汽温度,也等于凝汽器内汽侧温度,K。

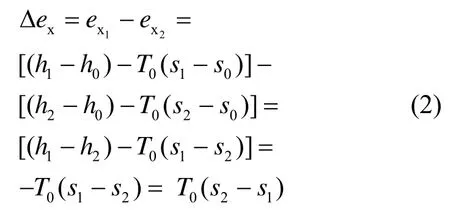

冷再/热再蒸汽压力较低时,采用中压缸进汽调节阀节流憋压,阀前压力升高以满足工业供汽压力需求,阀后压力下降产生节流损失。㶲损耗Δex计算见式(2)。

式中:下标1 为中压缸进汽调节阀前蒸汽状态参数;下标2 为中压缸进汽调节阀后蒸汽状态参数。

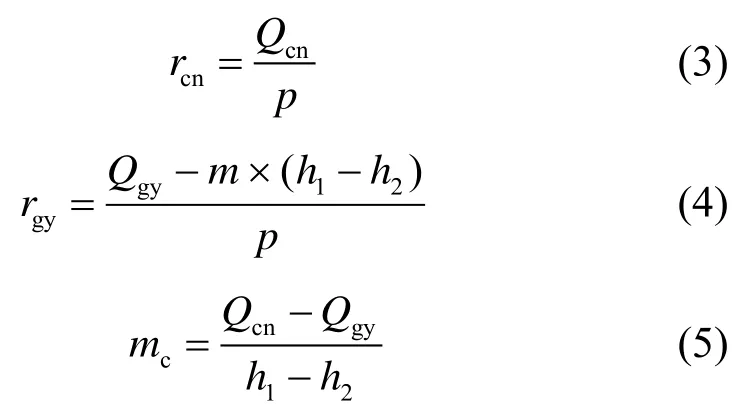

1.4 临界经济流量计算

热耗率r是指汽轮发电机组每生产1 kW·h 的电能所需要的热量,反映了发电厂的热经济性,是发电厂重要的经济性指标之一[25]。机组不对外供热时的热耗率,即纯凝工况机组热耗率rcn,计算见式(3)。机组对外工业供汽时的热耗率,即工业供汽工况机组热耗率rgy,计算见式(4)。同一电负荷工况,当纯凝工况机组热耗率与工业供汽工况机组热耗率相等时,机组对外工业供汽流量定义为机组临界经济流量mc(mc>0),计算见式(5)。可以通过纯凝工况和工业供汽工况机组热耗率指标的对比,来判定该工业供汽是否有利于机组热经济性提高。

式中:rcn为纯凝工况机组热耗率,kJ/(kW·h);rgy为工业供汽工况机组热耗率,kJ/(kW·h);Qcn为纯凝工况介质的锅炉吸热量,kJ/h;Qgy为工业供汽工况介质的锅炉吸热量,kJ/h;P为机组发电功率,kW;m为机组对外工业供汽流量,kg/h;mc为机组临界经济流量,kg/h;h1为工业抽汽焓值,kJ/kg;h2为工业供汽回水焓值,kJ/kg。

2 模型验证

为验证本文所进行的EBSILON 静态模拟的计算结果有效,对模型机组的真机在330、300、250、190、140 MW 工况下进行性能试验,测定机组热耗率。同时采用EBSILON 平台对该机组在330、310、230、190、155、124 MW 纯凝工况下的运行状态进行了静态模拟,预测机组热耗率。试验和模拟结果如图2 所示。

图2 纯凝工况机组热耗率的试验值和模拟值Fig.2 Experimental value and simulation value of heat consumption of unit under pure condensing conditions

从图2 可知,机组热耗率试验值和模拟值在趋势上有很高的一致性,且试验热耗率比模拟值略高。330 MW 负荷工况时,试验值比模拟值高2.0%;140 MW 负荷工况时,试验值比模拟值高3.5%。本文模型机组的EBSILON 模拟结果与真机的试验结果比较相近,对比结果表明EBSILON 平台的模拟结果具有较高的可靠性。

3 工业抽汽热经济性分析

3.1 不同汽源机组热耗率特性分析

通过EBSILON 软件模拟出机组分别以冷再和热再蒸汽作为抽汽汽源、3.0 MPa 抽汽压力下机组的热耗率特性曲线如图3 所示。

图3 不同汽源工业抽汽压力3.0 MPa 机组热耗率特性曲线Fig.3 Heat consumption characteristic of unit under 3.0 MPa industrial steam extraction pressure of different steam sources

从图3 可知,3.0 MPa 工业抽汽压力下,同一抽汽流量下,以冷再和热再分别作为抽汽汽源,机组热耗率存在微小差异。随着机组负荷的减小,冷再和热再2 种抽汽汽源的热耗率差异逐渐增大。该机组再热系统的设计压损为高压缸排汽压力的7.5%,热再蒸汽压力比冷再蒸汽压力低。同一抽汽压力、流量工况下,如果冷再和热再的蒸汽压力均可以满足工业用汽需求,则2 种抽汽汽源机组的热耗率相等;如果冷再或热再的抽汽压力不能满足工业用汽需求,需要憋压节流以提高蒸汽压力满足工业抽汽需求,憋压节流会产生一定能损,对机组热经济性有害。热再蒸汽压力需要提升的幅度大于冷再,热再蒸汽节流损失大于冷再,因此热再工业抽汽工况机组热耗率大于冷再工业抽汽工况机组热耗率。热耗率验收(turbine heat acceptance,THA)工况下,冷再和热再蒸汽压力均大于3 MPa,2 种抽汽汽源机组热耗率相等。75%THA~30%THA 工况,机组冷再和热再蒸汽压力均低于3 MPa,均需要憋压节流以满足工业抽汽需求,热再抽汽工况机组节流损失更大,因此机组热耗率更大。75%THA、60%THA、50%THA、40%THA、30%THA 工况,热耗率偏差分别为 0.45%~0.68%、0.56%~1%、0.58%~1.26%、0.63%~1.29%、0.61%~1.49%。

3.2 同一汽源机组热耗率特性分析

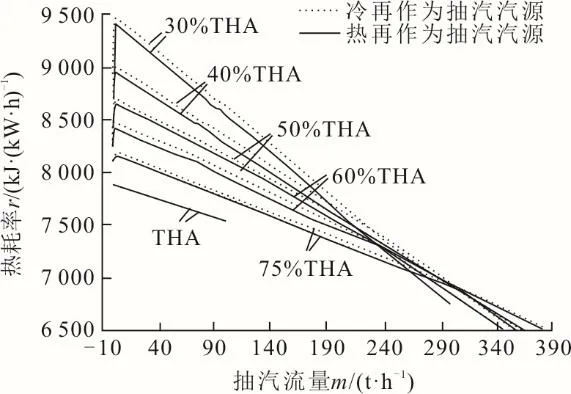

以冷再作为抽汽汽源,工业抽汽压力分别为2.0 MPa 和2.5 MPa 时,计算机组不同工况下的热耗率特性曲线如图4 所示。从图3—图4 可知:以冷再作为抽汽汽源,同一工业抽汽压力,随抽汽流量不断增大,机组热耗率整体变化趋势是逐渐减小;电负荷越低,热耗率变化率越大,热耗率特性曲线斜率绝对值越大;电负荷高、抽汽流量小或电负荷低、抽汽流量大的工业供汽工况机组热耗率相对较低。工业抽汽压力3.0MPa,75%THA、60%THA、40%THA 工况,100 t/h 抽汽流量时热耗率分别为7 750、7 959、8 272 kJ/(kW·h);320 t/h 抽汽流量时热耗率分别为6 832、6 828、6 722 kJ/(kW·h)。

图4 不同冷再抽汽压力下机组热耗率特性曲线Fig.4 Heat consumption characteristic of unit under different industrial steam extraction pressure

3.3 工业抽汽憋压临界特性分析

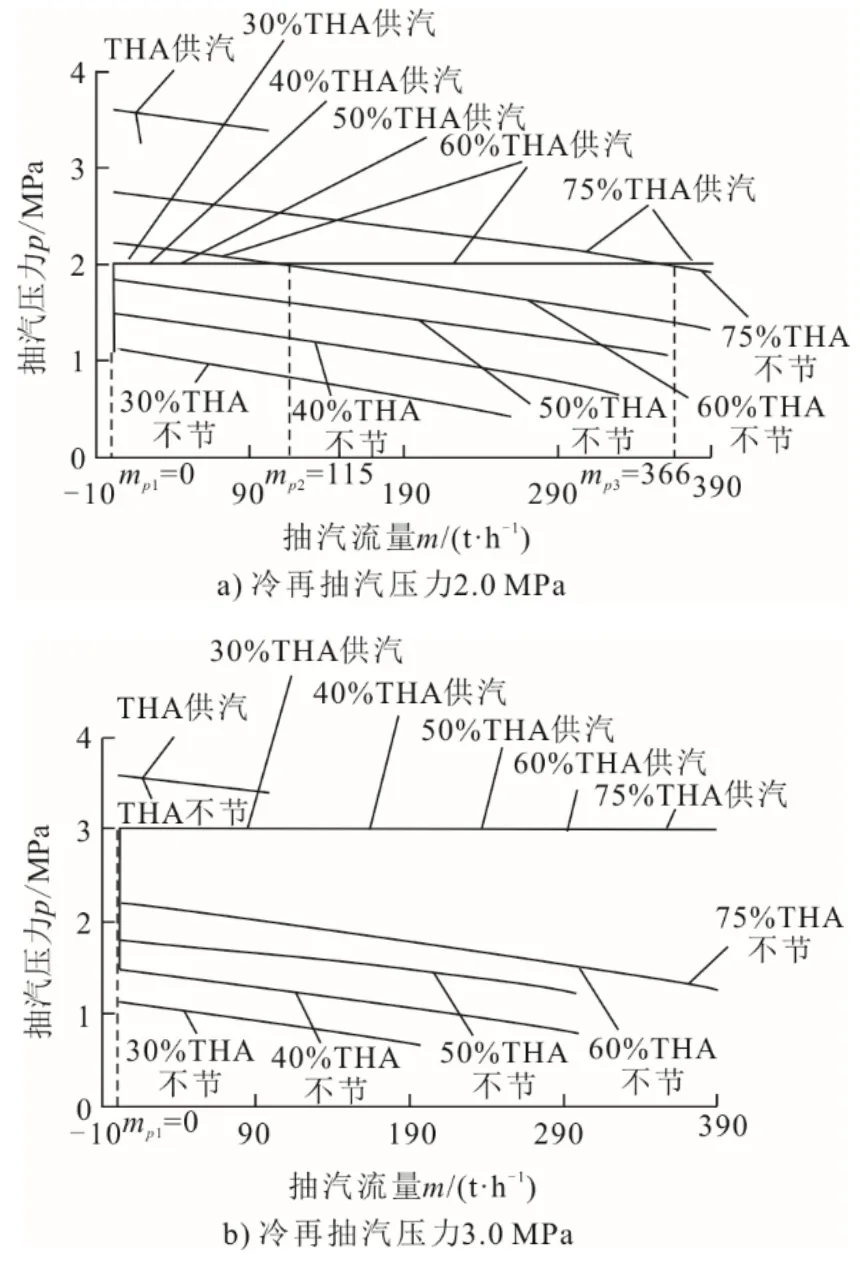

图5 为冷再汽源、2.0 MPa/3.0 MPa 工业抽汽压力、不同电负荷工况下,工业供汽带节流(图中简称供汽)和抽汽不节流(图中简称不节)时理论计算抽汽流量与抽汽压力特性曲线。

图5 不同冷再抽汽压力时抽汽流量-压力特性Fig.5 Characteristic of extraction steam flow-pressure under different cold reheat extraction pressure

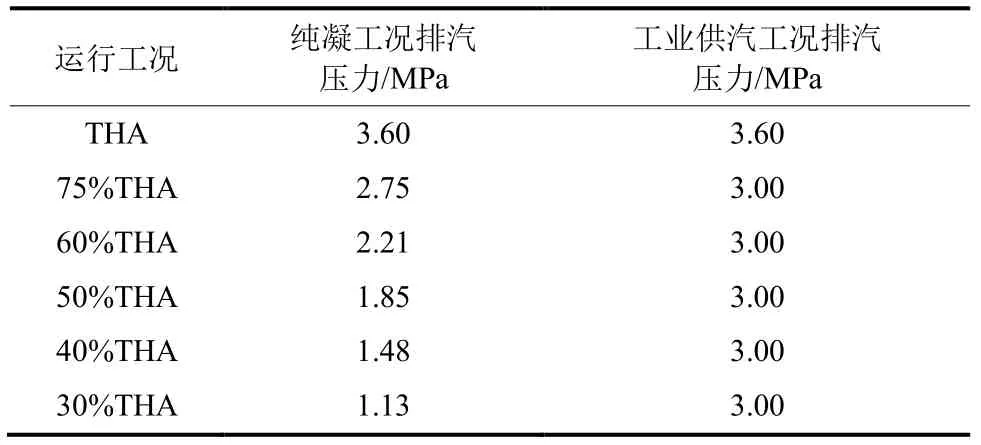

表1 为冷再汽源、3.0 MPa 工业抽汽压力、不同电负荷工况下,纯凝工况和工业供汽工况开始(工业抽汽带节流)时高压缸排汽压力。

表1 冷再3.0 MPa 抽汽压力时不同工况高压缸排汽压力Tab.1 Extraction pressure of different conditions at under cold reheat extraction pressure of 3.0 MPa

从图5 可知,同一抽汽压力、同一电负荷工况下,随着工业抽汽流量增大,高压缸排汽压力逐渐减小。当高压缸排汽压力小于工业抽汽的用汽压力时,通过中压缸进汽调阀憋压节流以满足工业抽汽需求,憋压节流会产生一定的压损,对机组的热经济性有害。本文将开始憋压节流的抽汽流量称为抽汽憋压临界点mp。

从图5a)可知,2.0 MPa 工业抽汽压力下,THA抽汽不节流工况高压缸排汽压力大于2.0 MPa,工业供汽不需要憋压节流。75%THA 和60%THA 工况抽汽憋压临界点分别为366 t/h 和115 t/h,当抽汽流量小于该临界值时,抽汽不节流工况高压缸排汽压力大于2.0 MPa,此时供汽工况抽汽压力等于抽汽不节流工况;当抽汽流量大于该临界值时,需要通过憋压使供汽压力提高至2.0 MPa。50%THA、40%THA、30%THA 抽汽不节流工况高压缸排汽压力小于2.0 MPa,为满足工业用户用汽需求,开始抽汽时即需憋压至2.0 MPa。

从图5b)和表1 可知,3.0 MPa 工业抽汽压力时,除THA 抽汽不节流工况以外,其他抽汽不节流工况高压缸的排汽压力均小于3.0 MPa,抽汽憋压临界点均为0,所以其他工况均需憋压节流至3.0 MPa 以满足工业供汽压力需求。

对比图5a)和图5b)可知,同一电负荷,同一抽汽流量工况下,抽汽压力越高,抽汽憋压临界点越小,需要憋压节流的工况越多,相应节流损失也越多,所以日常运行中,应尽量降低工业供汽压力,以减少节流损失,提高机组运行经济性。

3.4 局部㶲损耗分析

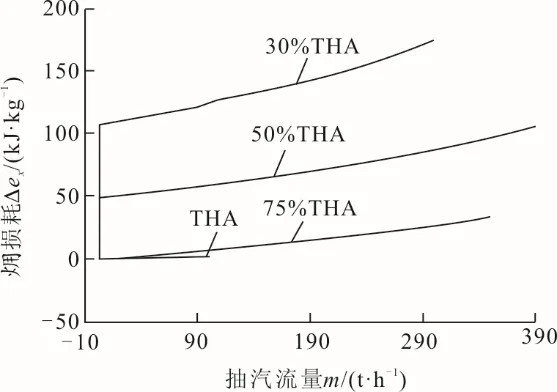

以热再供汽为例,通过式(2)计算抽汽压力2.5 MPa 时,不同电负荷工况下抽汽流量-㶲损耗曲线,结果如图6 所示。

图6 中调门憋压节流㶲损耗变化Fig.6 Throttling loss of medium pressure regulating valve

从图6 可知,为满足工业供汽压力需求,中压缸进汽调节阀憋压节流产生的㶲损耗随着抽汽流量的增加或电负荷的减小逐渐增大。当工业抽汽在汽轮机内做功的有益贡献不能抵消中压缸进汽调节阀憋压节流产生的㶲损耗以及汽轮机中压缸进汽循环热效率降低所产生的不利效果时,就表现为工业供热能耗升高。中压缸进汽调节阀憋压节流㶲损耗随着抽汽流量的增加而增长的速度较为平缓,但随着电负荷的减小而快速增大。75%THA 负荷时影响量约33 kJ/kg 以内,50%THA 时迅速增长到70 kJ/kg 左右。因此,一般工业供汽产生负节能效果的作用往往在低负荷小供汽量工况。

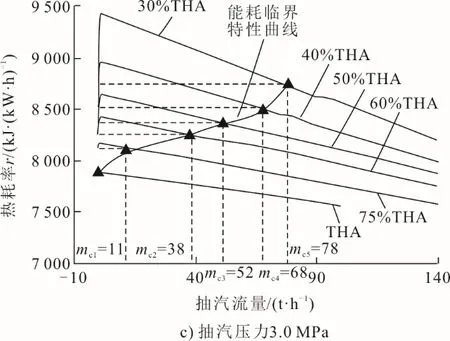

3.5 工业供汽能耗临界特性分析

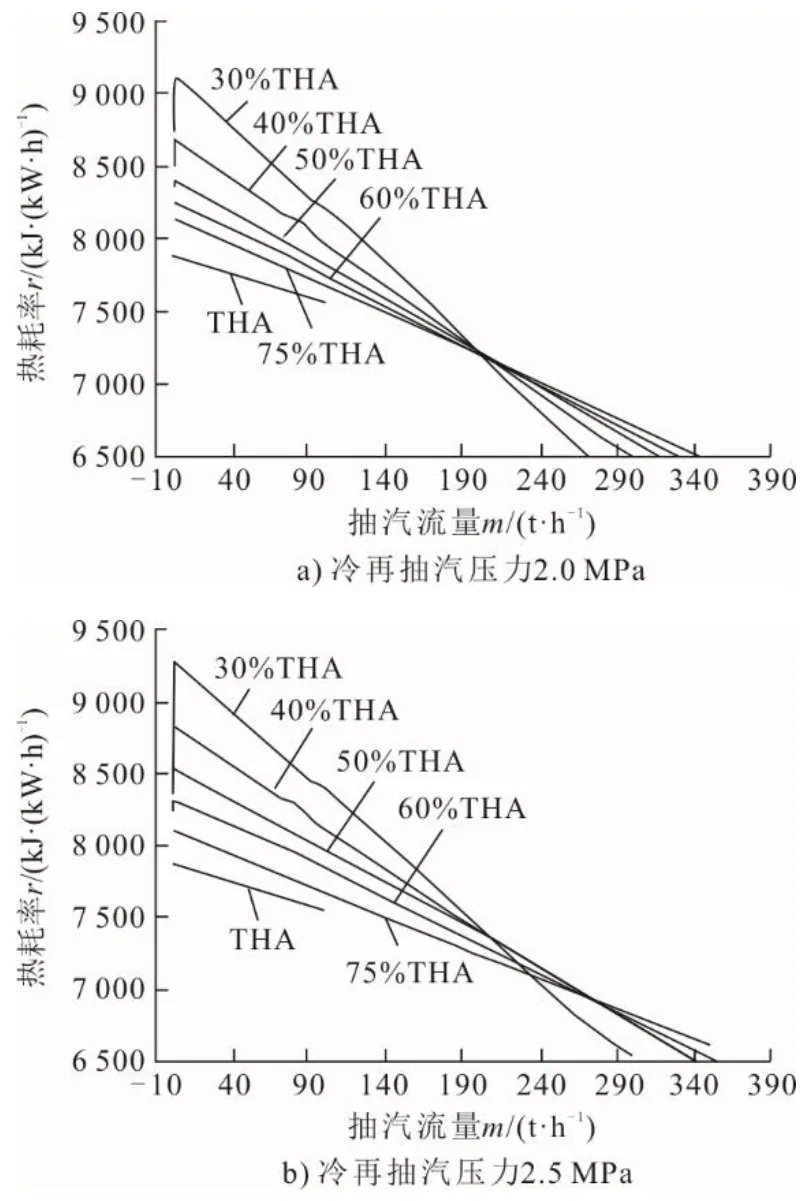

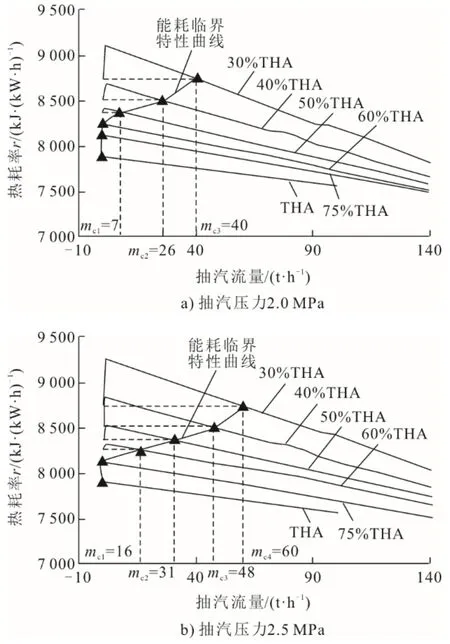

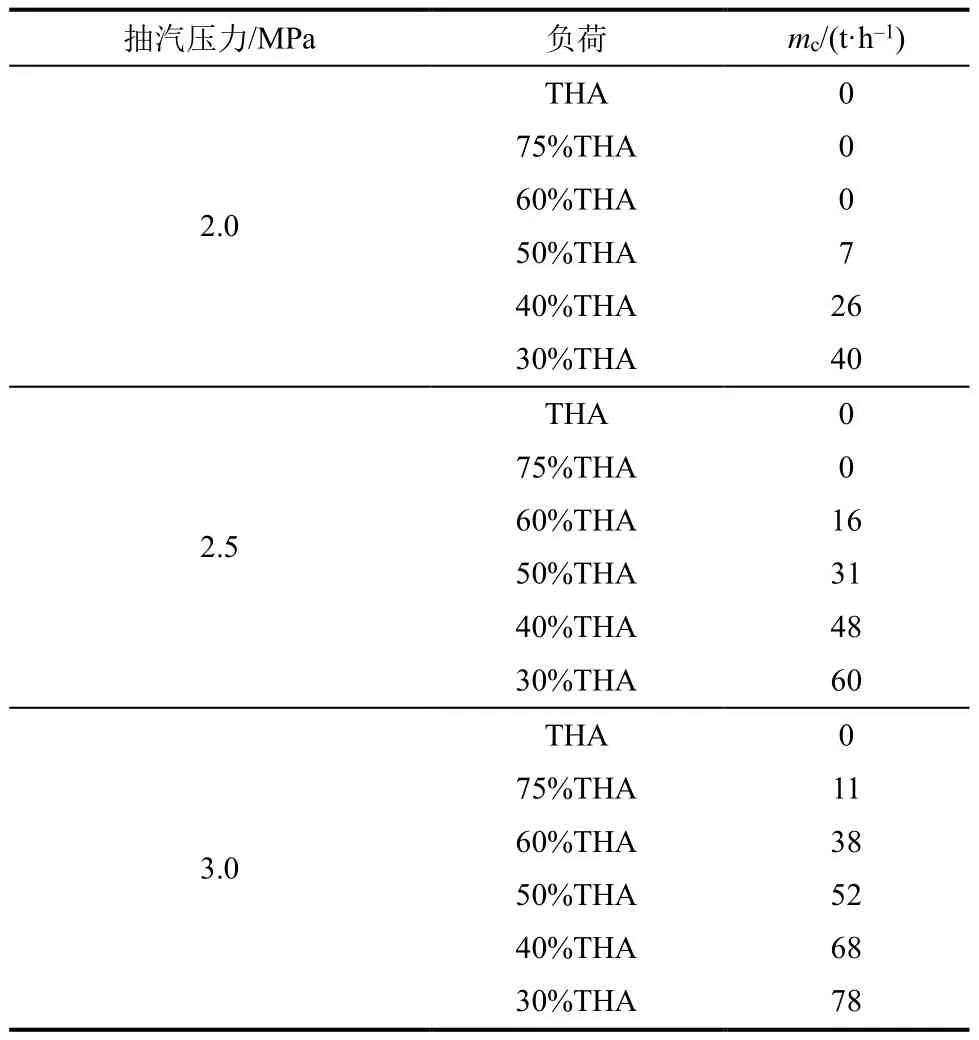

机组进行工业供汽可以减少冷源损失,以期降低机组热耗率,提高机组运行的热经济性。然而当工业供汽压力高于高压缸排汽压力时,需要通过中压缸进汽调阀憋压节流,以满足工业用户用汽参数需求,憋压节流产生能损,导致机组能耗增加。因此,工业供汽分摊引起能耗降低与憋压节流导致能耗增加间存在一个能耗平衡临界值,使得电负荷相同时工业供汽工况与纯凝工况热耗率相等。把不同电负荷工况下临界值连接起来,即为机组工业供汽能耗临界特性曲线。图7 为冷再汽源、工业抽汽压力分别为2.0 MPa/2.5 MPa/3.0 MPa 时理论计算得到的机组工业供汽能耗临界特性曲线。从图7 可知,随着工业抽汽流量逐渐增大,热耗率先急剧增大然后逐渐减小。开始抽汽时流量较小,憋压节流导致的能耗增加起主导作用,机组工业供汽工况热耗率急剧增大;随着工业抽汽流量逐渐增大,工业供汽分摊引起的热耗率降低作用逐渐显现,当达到临界值mc时,机组工业供汽工况热耗率与纯凝工况相等;随着工业抽汽流量的进一步增大,热耗率逐渐减小至抽汽量为0 时的水平后继续减小,即机组抽汽量大于临界值mc后,机组工业供汽工况热耗率相比于纯凝工况才是减小的,工业抽汽才对提高机组热经济性有益。表2 为模型机组工业供汽临界经济流量mc。

图7 不同抽汽压力下工业供汽能耗临界特性曲线Fig.7 Critical characteristic curve of industrial steam supply energy consumption with different extraction pressure

表2 工业供汽临界经济流量mcTab.2 Critical economic flow mc of industrial steam supply

从表2 可知,工业抽汽压力越低,机组工业供汽临界经济流量越小。THA 工况高压缸排汽可以满足工业用户需求,无憋压节流能量损失,各抽汽压力下的供汽临界经济流量均为0。75%THA 工况,2.0 MPa/2.5 MPa/3.0 MPa 3 种工业抽汽压力下,机组工业供汽临界经济流量分别为0、0、11 t/h,即2.0 MPa 和2.5 MPa 工业抽汽压力下,高压缸排汽可以满足工业用户用汽压力需求,只要开始抽汽,工业抽汽就对降低机组能耗水平有益;在3.0 MPa工业抽汽压力下,只有当机组工业供汽流量大于11 t/h 时,工业供汽分摊引起的热耗率降低才占主导作用,机组工业供汽工况热耗率小于纯凝工况,工业供汽才对降低机组能耗水平有益。由此可见,并不是只要机组进行了工业供汽改造,机组能耗水平就一定会降低。

机组在工业供汽能耗临界特性曲线左侧区域工况运行时,工业供汽工况热耗率大于纯凝工况,工业供汽热经济收益为负;机组在工业供汽能耗临界特性曲线上运行时,机组工业供汽工况热耗率等于纯凝工况热耗率,工业供汽热经济收益为0;机组在工业供汽能耗临界特性曲线右侧区域工况运行时,机组工业供汽工况热耗率小于纯凝工况热耗率,工业供汽热经济收益为正,工业供汽有益于降低机组能耗水平。从图5a)和图7a)可知,抽汽压力不变,随着电负荷减小,工业供汽临界经济流量逐渐增大。工业抽汽压力2.0 MPa 时,THA、75%THA、60%THA、50%THA、40%THA 和30%THA 工况机组工业供汽临界经济流量分别为0、0、0、7、26、40 t/h。THA、75%THA、60%THA 工况,无需节流。50%THA 工况,当抽汽流量大于0 时,需要憋压节流以满足工业用汽压力需求;当供汽流量大于7 t/h后,工业供汽分摊引起的能耗降低起主要作用,憋压节流导致的能耗增加被平衡掉,因此工业供汽临界经济流量为7 t/h。40%THA 和30%THA 工况与50%THA 工况同理,工业抽汽压力2.5 MPa 和3.0 MPa 工况也与工业抽汽压力2.0 MPa 工况同理。

热电联产机组在某些工况下,工业供汽梯级利用会适当增大高压缸的排汽压力,造成工业供汽临界经济流量增大。如果机组的工业抽汽流量不变,则能损增加;如果工业抽汽梯级利用引起能耗降低的正向作用不能平衡掉这一能损,则梯级利用很可能导致机组能耗增加。基于这一特性,工业抽汽梯级利用相关改造,尤其是对于工业抽汽流量较小或电负荷较低的机组,很有必要进行经济性论证。

4 结论

针对热电联产机组工业供汽引起机组能耗大幅升高、导致电厂生产热经济性下降的问题,本文以某310 MW 机组为研究对象,通过模拟和试验研究,分析了机组不同汽源热耗率特性、㶲损耗特性和能耗临界特性等,得到了工业供汽优化控制机理,掌握了工业供汽对热电联产机组运行热经济性影响规律。研究总结如下:

1)同一抽汽参数,以冷再和热再分别作为抽汽汽源,机组热耗率存在微小差异,随着机组负荷的减小,2 种抽汽汽源的热耗率差异逐渐增大。

2)工业抽汽分摊引起能耗降低正向作用与憋压节流导致能耗增加负面作用间存在一条能耗临界特性曲线,能耗临界特性曲线对于工业供汽机组经济运行具有重要意义。只有当机组在该曲线右侧区域工况运行时,工业供汽工况热耗率才小于纯凝工况热耗率,工业供汽对降低能耗水平有益,机组热经济性提高;在该曲线上运行时,工业供汽热耗率等于纯凝工况热耗率,工业供汽对提高机组热经济性没有贡献;在该曲线左侧区域运行时,工业供汽反而会引起机组整体煤耗水平升高,机组热经济性变差。

3)建议热电厂工业供汽改造时,合理规划各机组间供汽及汽源参数,尤其是对于工业抽汽流量较小或电负荷较低的机组,很有必要进行经济性论证,以使单台机组尽量运行在能耗临界特性曲线的右侧区域。