一种新型高效调峰汽轮机机组热经济性研究

2019-06-17尹金亮易小兰杨建道

张 勇,尹金亮,易小兰,杨建道

(1.国家电投集团河南电力有限公司,郑州 450000; 2.国家电投集团河南电力有限公司沁阳发电分公司,沁阳 454550; 3.上海汽轮机厂有限公司,上海 200240)

随着我国经济的快速发展,居民用电和商业用电的比重逐年增加,这导致用电负荷峰谷差激增,使得按照带基本负荷设计的发电机组不得不参与调峰,且通常处于低负荷运行状态。因此,对发电机组展开研究,突破机组低负荷运行时效率低、无法发挥机组优势的技术瓶颈,开发高效调峰燃煤锅炉、汽轮机的成套技术和关键设备,提升电力工业的技术水平,具有非常显著的经济和社会效益。

通常提高汽轮机系统循环效率有两种途径:一是提高蒸汽初参数,降低终参数,如超超临界机组建设、700 ℃高超超临界技术发电技术研制,超低背压深海取水项目研制等[1];二是改进热力循环系统设计,如多级再热循环系统和新型回热系统等[2-3]。从热力学角度看,汽轮机热力循环进口参数越高,出口参数越低,则系统循环效率越高。进口参数与运行负荷正相关,汽轮机在基本负荷工况下,进口参数与设计值相当,系统循环效率较高;随着负荷降低,进口参数大幅降低,效率随之下降。一般来说,在50%负荷下汽轮机系统循环效率相对额定工况降低达5%。

如果在部分负荷工况下适当减小汽轮机通流面积,保持汽轮机在部分负荷时仍运行在较高的进口参数下,则可以提高汽轮机在部分负荷工况下的系统循环效率。基于这样的原理,结合电网负荷峰谷特性,本文提出了一种新型高效调峰汽轮机机组,该汽轮机的设计采用了双工况点设计概念,由主汽轮机系统和调峰汽缸组成,本文将重点研究此新型高效调峰汽轮机机组的热经济性。

1 高效宽负荷汽轮机结构

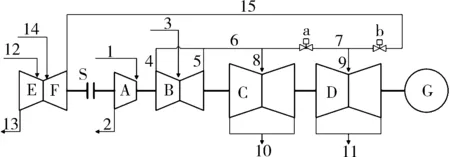

燃煤发电机组运行统计数据显示,调峰机组工作负荷主要分布在75%~90%(高负荷)和40%~55%(低负荷)两个区间。新型高效调峰汽轮机机组在结构设计时,需要结合电网的峰谷特性,选定设计工况点。新型高效调峰汽轮机机组由主汽轮机系统和调峰汽缸组成,系统结构如图1所示。图中引线和数字表示工质流动方向和顺序。

图1 新型高效调峰汽轮机组结构示意图

主汽轮机系统包括汽轮机高压缸(A)、汽轮机中压缸(B)、汽轮机1号低压缸(C)、汽轮机2号低压缸(D)、发电机(G)。调峰汽缸采用高中压合缸设计,包括高压缸(E)和中压缸(F),阀门a、b为主汽轮机系统的低压缸进汽调门。主汽轮机系统设有抽汽系统,加热进入锅炉的给水,调峰汽缸采用高中压合缸设计,没有抽汽系统。主汽轮机系统和调峰汽缸采用同轴布置,通过自同步离合器(S)连接。

新型高效调峰汽轮机组有三种运行模式可选:

1)保持汽缸A、B、C串联,E、F、D串联,维持汽缸A阀门全开,调整汽缸E的进汽量;

2)切除汽缸E、F,汽缸C、D并联于B之后(即阀门a开启,b关闭);

3)保持汽缸A、B、C串联,E、F、D串联,汽缸A和E同步调整。

在高负荷运行区间,可以选择第1种或第3种运行模式,在低负荷区间,宜采用第2种运行模式。全负荷工况可归为两种运行方式:(1)同步调节,保持汽缸A、B、C串联,E、F、D串联,汽缸A和E同步调整;(2)分段调节,在高负荷段,保持汽缸A、B、C串联,E、F、D串联,维持汽缸A阀门全开,调整汽缸E的进汽量,当负荷低于一定值后,切除汽缸E、F,汽缸C、D并联于B之后(即阀门a开启,b关闭)。同步调节方式与常规机组运行基本没有区别,分段调节方式在低负荷工况下切除调峰汽缸后,通流面积减少,进汽参数将明显提高。

2 1 000 MW等级高效调峰汽轮机机组设计

图2是采用新型高效调峰结构设计的1 000 MW等级超超临界机组热力系统图,图3是采用常规设计的1 000 MW等级超超临界机组热力系统图。新型高效调峰汽轮机组与常规机组的差异主要在于前者配置上多出了一组调峰汽缸和用于连接的自同步离合器,以及用于低压缸进汽控制的阀门a和阀门b。二者还在机组的四大管道、低压连通管、机组抽汽系统、锅炉再热系统以及控制和保护系统、运行模式方面有所不同。

图2 采用新型高效调峰结构设计的1 000 MW等级机组热力系统

图3 常规1 000 MW超超临界机组热力系统

3 1 000 MW等级高效调峰汽轮机热经济性分析

结合电网的峰谷特性,依据双工况点设计概念,设计人员进行了1 000 MW超超临界机组设计。工况点1为主汽轮机系统和调峰汽缸进汽阀门全开,进汽参数为额定参数,机组输出电功率为1 000 MW;工况点2为调峰汽缸切除,主汽轮机系统阀门全开,进汽参数为额定参数,机组输出电功率为650 MW。

表1给出了常规设计机组与新型设计机组(即采用高效调峰结构设计的机组自同步离合器)在额定负荷点的出力分配情况。从表1中可以看到,新型设计机组在额定负荷点,高压缸和中压缸的出力相对于常规机组降低了1/3以上;低压缸的出力基本保持不变。

表1 额定负荷点出力分配

3.1 机组热耗率对比

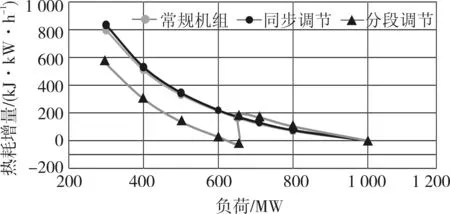

如上文所述,高效调峰汽轮机机组在全负荷工况段有两种运行方式,图 4给出了两种运行方式和常规机组运行热耗率的对比情况。三者在额定负荷点(1 000 MW)热耗率相同,随着机组运行负荷的下降,同步调节模式与常规机组热耗变化规律基本一致(热耗绝对值的差异根据实际调峰机组设计情况而定,与曲线中的热耗偏差会有一些差异)。

分段调节模式在高负荷段热耗略高于常规机组,主要是由于在高负荷段仅靠调峰汽缸单个调节,对于单个汽轮机汽缸而言,参数变化的百分比被放大,因而对性能的影响也会被放大,不过这种被放大的影响在可接受范围内。当机组运行负荷低于主汽轮机系统设计负荷后,调峰汽缸切除,盘车热备用,热耗开始明显低于常规机组和同步调节模式。在50%额定负荷点,分段调节模式的热效率比常规设计机组降低2.6%。对于常年运行在低负荷工况的机组,高效调峰机组带来的经济收益是非常可观的。

图4 全负荷段热耗率变化曲线

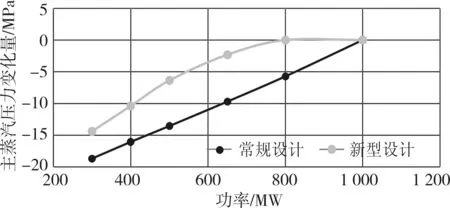

3.2 主蒸汽压力对比

图5给出常规设计与新型设计的主蒸汽压力相对额定负荷点的变化情况。当机组运行负荷高于主汽轮机系统设计负荷时,主汽压力基本维持在设计压力值,调节汽轮机通过进汽节流进行功率调节,带来了一定的节流损失。当负荷低于主汽轮机系统额定负荷后,调峰汽缸被完全切除,机组进入盘车热备用状态,主蒸汽的压力跟随负荷的变化逐渐降低。

图5 高效调峰汽轮机组主蒸汽压力变化量

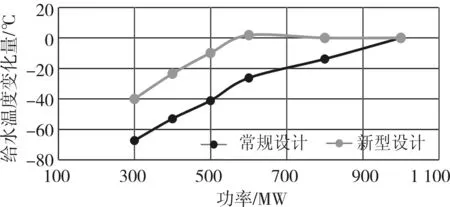

3.3 给水温度对比

常规设计机组在低负荷段,由于主蒸汽压力降低,进入锅炉的给水温度也随之降低,这是造成低负荷工况循环效率下降的重要因素之一。现在很多常规设计机组通过设置零号高压加热器来提高低负荷工况的给水温度。零号高压加热器的设置不可避免地会增加设备采购和运行维护成本,同时需要在汽轮机高压缸上增加抽汽口,这对汽轮机循环效率也会有一定影响。

采用新型高效调峰结构设计的机组,低负荷工况段进汽压力明显高于常规设计机组,给水温度随之提高,低负荷工况段无需添加零号高加即能保持较高的给水温度。图6给出了给水温度随负荷变化的对比情况。无论是与不带零号高加的常规设计机组相比,还是与带零号高加的常规设计机组相比, 采用新型高效调峰设计的机组的回热系统性能都更优,这也是在50%负荷点热耗率能降低2.6%的原因之一。

图6 给水温度对比

4 结 论

高效调峰汽轮机机组是根据调峰需求趋势而设计的一种全新机型,不同的负荷区间采取不同的运行策略,这样可以减少机组在低负荷工况下主蒸汽参数下降、进汽流量减少等对汽缸效率的影响。通过上述的分析可以看到,在充分保证额定负荷工况热耗不升高的同时,新的结构形式低负荷工况的热耗收益显著,50%负荷的热耗率降低2.6%。新型机组的研发对于开发新一代高效宽负荷调峰机组具有重要意义。