外套补口管变形控制技术在蒸汽管道的应用

2019-06-16吴琦

吴 琦

(湖南省工业设备安装有限公司,湖南株洲 412000)

0 引言

近几年来,国家对环境保护越来越重视,对环境保护的投入力度不断加大,国内出现了很多节能减排的环保工程。目前,城市居民供热及企业供热多采用零散的中小锅炉供热模式,由于没有配套的脱硫脱销及高效除尘装置,导致大气污染严重。钢套钢直埋蒸汽管道技术便是解决取缔中小锅炉,由符合国家节能减排环保要求的企业集中供热的主要方法之一。湖南省工业设备安装有限公司承接的东莞通明/众明有限公司蒸汽管网工程,是南方地区采用钢套钢直埋敷设的典型工程。

1 工程概况

东莞通明/众明电力有限公司蒸汽管网工程,热网管道输送介质为设计压力1.52 MPa,设计温度300 ℃的过热蒸汽,管网长度约23.6 km,工作管最大管径为无缝钢管Φ630 mm,外护管最大管径为螺旋焊接钢管DN1300 mm,供热范围约60 km2,管线敷设方式主要采用钢套钢直埋。

直埋钢套钢蒸汽管工作管组对安装完毕后,需要安装外套补口管。即采取从螺旋焊接钢管上切割适宜长度约为500 mm的短管(即补口管,图1),然后补口管切割为两个半圆弧板。切割时2 个半圆弧板极易变形、扭曲。

2 外套补口管变形的原因分析及影响

2.1 半圆弧板塑性变形的原因

直埋钢套钢蒸汽管道外套补口管大多采用螺旋焊接钢管,切割方式主要采用火焰切割。火焰切割是一个不均匀的加热和冷却的过程,由于割炬对外套补口管局部加热的影响,使切割线处产生内应力,存在着热量与内应力集中变形和外套补口管切割后部分发生相对不规则的位移,形成塑性变形。

2.2 半圆弧板因张力而引起变形的原因

由于螺旋焊接钢管自身的特点,外套补口管环向和纵向被切割为2 个半圆弧板后,2 个半圆弧板在螺旋焊接钢管较大的张力影响下会瞬间弹开,不能保持原来的圆形形状(图2)。

图1 外套补口管

图2 半圆弧板弹因张力而引起变形

2.3 外套补口管半圆弧板变形的影响

外套补口管半圆弧板发生上述变形后,使得外套补口管的纵向焊缝和环向焊缝的组对比较困难,且需要将弹开的半圆弧板恢复其原来的形状,不仅增加了工作量,而且影响工期和成本;若管径较大,甚至切割时会弹到作业人员,造成安全事故隐患。

3 外套补口管制作安装工序及制作要点

3.1 外套补口管制作安装工序

管道切割画线→外套补口管环向切割→外套补口管纵向分段切割→切割线处加设弧度板→外套补口管外部采用自制工装加固→外套补口管纵向预留部分切割→取下工装和弧度板→外套补口管打磨、修整→外套补口管下半圆弧板组对→外套补口管上半圆弧板组对→外套补口管焊接、探伤→外套补口管防腐补口补伤。

3.2 外套补口管制作要点

3.2.1 外套补口管纵向分段切割

在外套补口管需要切割的长度上做好标记,并环向划线。采用气割顺着已经划好的线切割成补口短管。上、下半圆弧板补口管环向各占1/2,纵向切割线分别保留左、中、右三段各20 mm不切割(图3),其余部分均采用气割将切割线切割。

3.2.2 切割线处加设弧度板

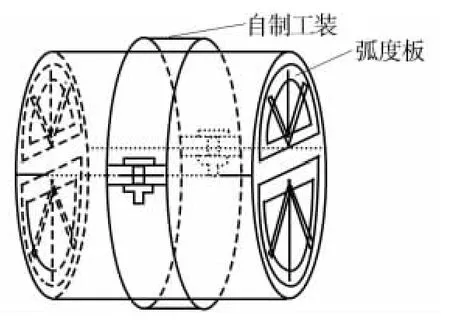

自制与管径弧度相同的弧度板(δ=10 mm),其中空部分采用Φ10 的加强筋连接,将弧度板紧贴补口短管两端内圆弧并花焊固定(图4),以控制短管被纵向割开后,外套补口管的上、下半圈补口管的变形。

图3 分段切割

图4 加设弧度板

3.2.3 外部采用自制工装紧固及切割预留部分

加工制作一个管道工装,其尺寸与所需加工的外套补口管管外径相同,管道工装的材质与外套补口管的材质相同(图5)。将工装紧固外套补口管,待已经切割的短管冷却后,分别将左、右两段各20 mm 的预留部分切割完毕,取下工装和弧度板,保证其加工完成的外套补口管上、下半圈补口管的变形量控制在规范标准内。

图5 自制工装

3.2.4 外套补口管打磨、修整

外套补口管切割完毕后,采用气割将补口管边缘切割加工成V 形坡口,并用角向砂轮机修整,去除坡口表面的氧化皮,并将凹凸不平处打磨平整。坡口加工完毕,检查坡口表面无裂纹、缩孔、折叠、锈蚀、凹陷及其他机械损伤的深度等缺陷,以保证焊接质量。

3.2.5 上、下半圈补口管的组对、焊接、探伤

工作管组对焊接完毕后,进行100%X 射线探伤,合格后,先组对安装下半圆弧板补口管(图6),再对工作管进行保温,保温完毕后组对安装上半圆弧板补口管。半圆弧板补口管与主管外护管组对时应使内壁平齐,以保证焊接质量。

直埋蒸汽管道焊接工作量大、要求高,焊接质量的好坏直接关系到整条管线的生产运行。外套补口管的焊接质量对直埋蒸汽管道的安全同样也十分重要,若因焊缝缺陷而引起地下水渗入外护管内,将直接导致已安装的全部保温材料失效,进而造成较大的经济损失。因此必须在施工、检验环节上严把质量关。外套补口管的焊接采用氩电联焊,焊接完毕后采用100%超声波探伤,无损检测合格后,对外套补口管进行除锈、防腐。

焊接过程中涉及焊接、探伤、保温、外套补口、防腐等工序,相互交叉,必须衔接配合好,以确保工程质量。不得在外套补口管表面引弧或试验电流。焊接表面不得有电弧擦伤等缺陷。

图6 下半圈外套补口管组对焊接

4 传统工艺与改进工艺的对比分析

本工程主管线长度约23.6 km,按每组10 m 计算,外套补口管约2360 组,综合人工费平均按220 元/d 计算。

4.1 费用对比

(1)采用传统工艺所需费用。单个外套补口管的制作安装需求工期为3 d,需要作业人员4 人,所需的人工成本为3×2360×220×4=6 230 400 元,即623.04 万元。

(2)采用改进工艺所需费用。单个外套补口管的制作安装需求工期为2.5 d,需要作业人员3 人,所需的人工成本为2.5×2360×220×3=3 894 000 元,即=389.4 万元。

(3)弧度板及工装制作费用。弧度板及工装制作按20 套/km计算,单套费用(含人工、材料费)约为0.1 万元,工装可以重复利用,则共计23.6×20×980=462 560 元,即=46.256 万元。

所以,采用改进工艺可以比传统工艺节省费用623.04-(389.4+46.256)=187.384 万元。

4.2 工期对比

(1)采用传统工艺所需工期。单个外套补口管的制作安装需求工期为3 d,按20 组外套补口管同时施工计算:所需工期3×2360÷20=354 d。

(2)采用改进工艺所需工期。单个外套补口管的制作安装需求工期为2.5 d,按20 组外套补口管同时施工计算:所需工期2.5 d/组×2360÷20=295 d。

所以,采用改进工艺,比传统工艺节约工期59 d。

4.3 安装质量对比

采用传统工艺,坡口间隙往往(3~9)mm,达不到规范(GB 50236—2011《现场设备、工业管道焊接工程施工规范》附录C)常用焊接坡口形式和尺寸V 形坡口间隙0~3 mm)要求。采用改进工艺,可以将坡口间隙有效地控制在3 mm 以内。

5 结语

外套补口管采用分段切割、加设弧度板和自制工装的措施进行施工,比传统的施工方法更方便快捷,解决了直埋钢套钢蒸汽管道外套补口管变形严重、焊缝质量难以达到规范要求、施工效率低下、易发生安全事故等难题,既降低了施工难度,提高了安装质量,又节约了施工成本,缩短了施工工期,同时还保证了安全。采用本改进的施工工艺技术施工,在经济性、安全性等方面具有较大优势,在直埋钢套钢蒸汽管道施工中值得推广应用。