非线性振动下水平通道内气液两相流动研究

2019-06-14周云龙

周云龙,常 赫

(东北电力大学 能源与动力工程学院,吉林省 吉林市 132012)

两相流运动广泛存在于能源、核能、动力、石油、海洋等多种工业领域中,因此预测两相之间复杂的自由界面运动有很大研究价值。近年来随着科学技术向水下潜艇、漂浮式核能设备以及航天领域的深入研究,国内外专家和学者在实验上和数值模拟上对动态条件下管道内流动特性的研究正在逐步开展[1-4],并取得了一定研究成果。然而因地震等引起的非线性振动条件下的两相流现象尚未得到统一的结论,特别是与反应堆安全相关的研究更是鲜有报道。

在工程实际中,振动工况会引起乏燃料水池、池式快堆、沸水堆堆芯等的自由界面产生振动现象并冲击管道壁面,从而影响组件结构和完整性,及流体与结构间的传热性能,进而影响设备的寿命和安全运行[5-7]。因此,对动态工况下流体流动情况的研究对确保核反应堆安全运行具有十分重要的实际意义。

随着计算机技术的发展,数值模拟作为一种重要手段广泛应用于各类研究中。由于气液两相界面密度及压力等存在巨大差异,关于气液两相流的数值模拟一直是流动模拟的热点,其研究重点是运动界面的追踪以及边界条件的构造[8]。由于通道结构与流体间流固耦合作用的复杂性,对于振动通道内气液两相流动的数值模拟则是少之又少。

基于上述原因,本文通过实验方法研究非线性振动状态下的气液两相流型及流型转换界限。同时利用FLUENT框架对振动通道运动进行剖析后,使用CLSVOF(coupled level set and volume of fluid)方法建立正弦振动下水平通道内气液两相流动数值模拟模型,模拟研究相应工况下流体的流动情况,为后续动态条件下管内传热及两相流动的数学模型奠定基础,以期对振动状态下设备管道的安全运行起到一定的指导作用。

1 实验装置及原理

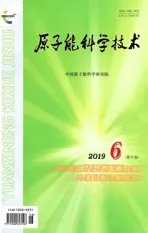

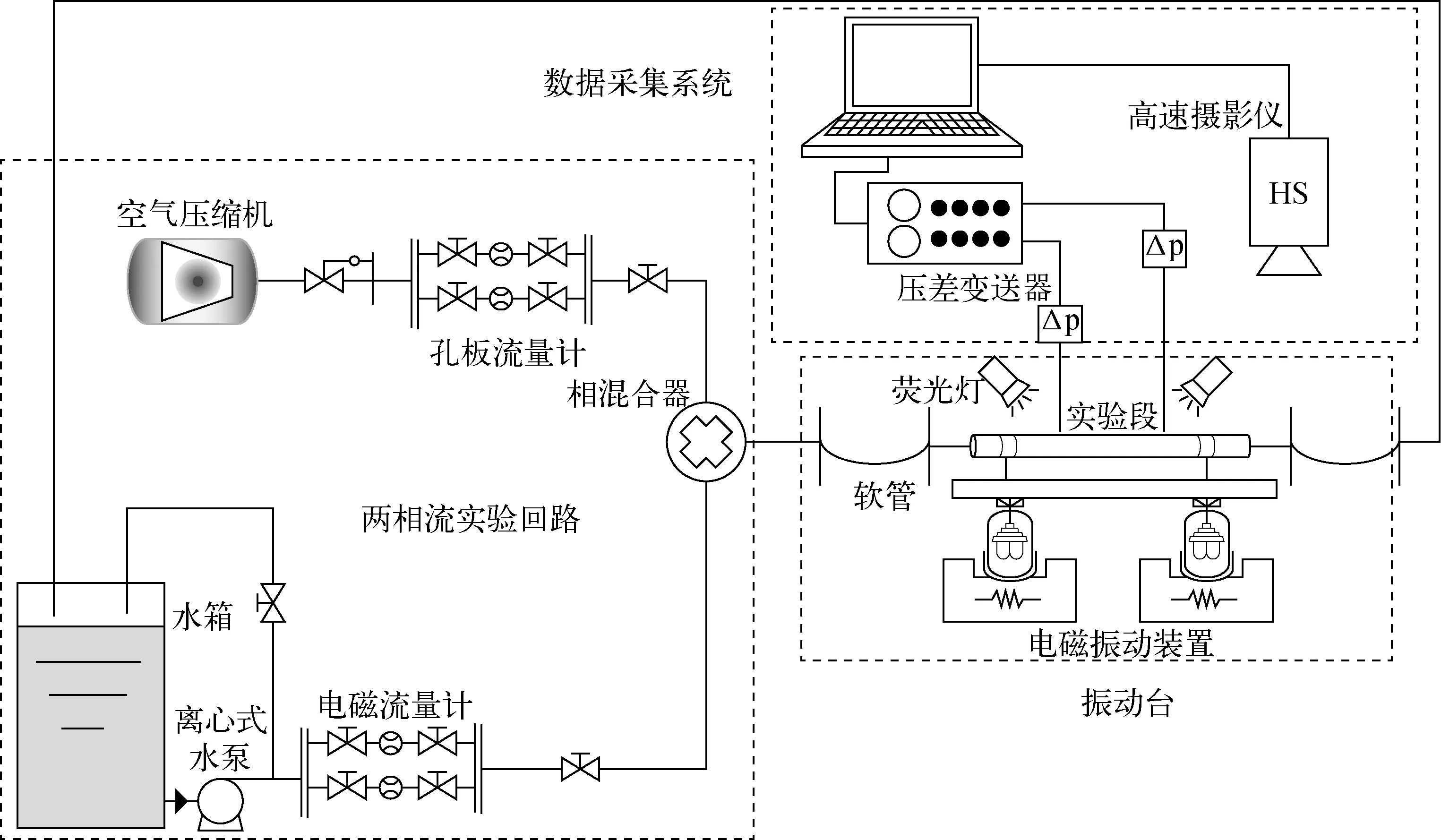

本实验将如图1所示的两相流实验回路与振动装置相结合,对水平通道内气液两相流进行研究分析,实验装置介绍及实验步骤详见文献[9]。实验段采用管径为35 mm、长度为2 m的透明有机玻璃管,将其水平固定于振动台上,如图2所示。两个测压孔分别位于实验段两端,并与压差变送器相连,通过数据采集系统采集数据。实验在常温、常压下进行,振动台的非线性振动形式按正弦规律Z=Asin(wt)=Asin(2πft)振动,其中A为振幅,f为振动频率,Z为瞬时位移,w为角速度,t为时间。气体体积流量范围为0.2~60 m3/h,液相体积流量范围为0.3~7 m3/h,利用高速摄影仪记录气液两相流型。

图1 实验系统示意图Fig.1 Schematic diagram of experimental apparatus

1——工业控制计算机;2——并行采集通道; 3——异步协同控制器;4——电容传感器; 5——数字式开关功率放大器;6——电磁振动装置图2 非线性振动实验台Fig.2 Test bench of nonlinear oscillation

2 数值计算

2.1 控制方程

数值计算方法采用CLSVOF方法对气液两相流界面进行追踪,其基础控制方程详见文献[10]。针对本文的动态工况,为解决体积分数α的迁移问题,依据Weller引入的额外人工压缩项[11],将体积分数函数方程发展为:

(1)

式中:u为流体速度;ur为只对界面产生影响的适于压缩界面的速度场[12],本文将其处理为两相流体的速度差。

对于正弦振动工况下两相流控制方程,采用连续性方程和考虑表面张力的Navier-Stockes方程,基本方程详见文献[13]。针对系统在振动状态下所发生的频率很高的微小位移变化,本文假定通道以相同的速度ud运动,此时,流体速度u可看作由两部分组成:通道振动速度ud及感应速度uc。此时动量方程发展为:

(2)

式中:ρ为流体密度;p为通道压降;g为重力加速度;μ为流体黏度;Fσ为Brackbill等[14]提出的表面张力模型。ud可通过位置变化求得。因uc是非空间变化的,这里依据文献[7]采用假设:

(3)

2.2 数学模型

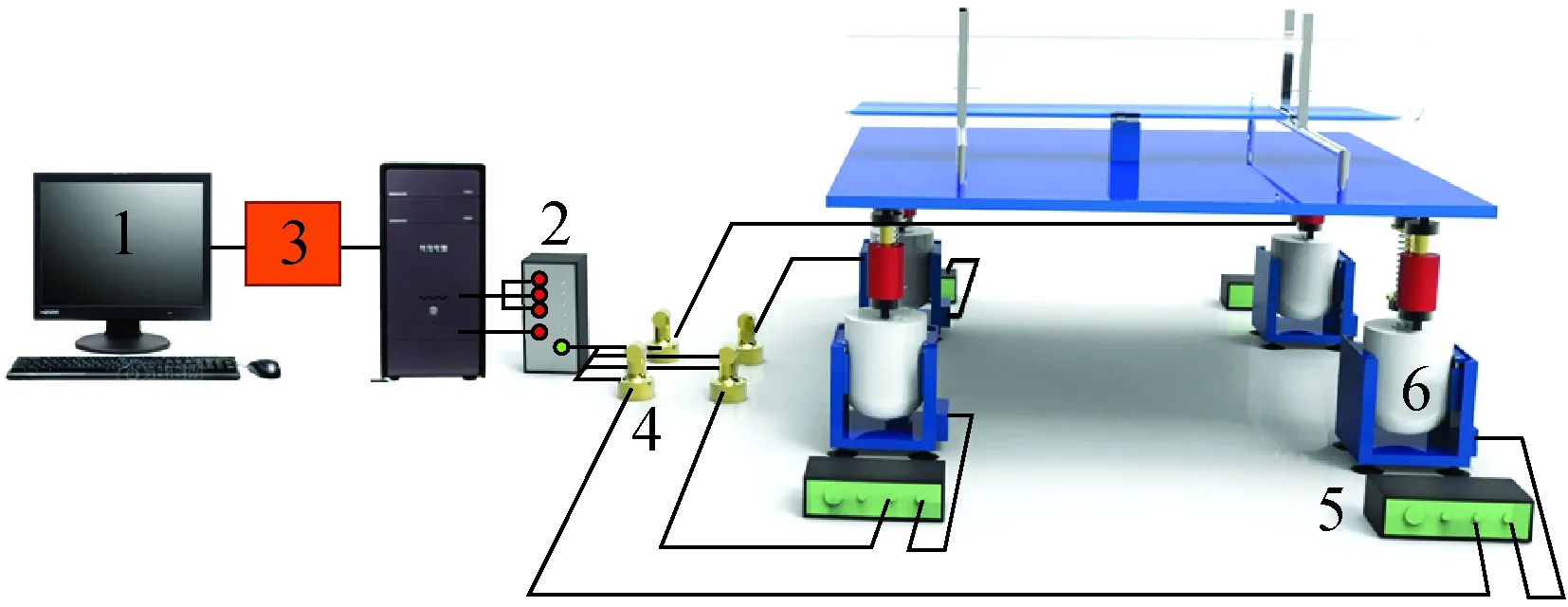

本文依照实验数据使用PRO.E进行几何造型,进口管径r0为27 mm,壁厚w0为5 mm,通道直径r1为35 mm,管长L为2 m。利用ICEM进行网格划分,对通道壁面附近网格进行边界层细化处理,然后将网格导入ANSYS FLUENT 15.0进行三维计算。模拟工况前,对网格进行无关性验证,研究发现网格数对壁面压力几乎没有影响,与Lim等[15]得出的结论一致。因此,通过比较不同网格划分时稳态工况下通道内弹状流的气泡长度,最终确定本文采用网格数为396 000的非结构化四面体网格进行计算。几何模型及网格划分如图3所示。

图3 几何模型及网格划分Fig.3 Geometric model and mesh geometry

计算过程中,在有限体积法的框架下,采用时间非稳态计算方法,对动量时间方程采取二阶隐式格式,对流项和黏度扩散项采用二阶迎风格式。利用UDF编程手段,在动网格模型下实现正弦振动工况下的模拟,其他相关边界条件设置参考文献[16]。每次模拟过程中,为保证收敛,需适当调整时间步长和松弛因子。

2.3 数值方法验证

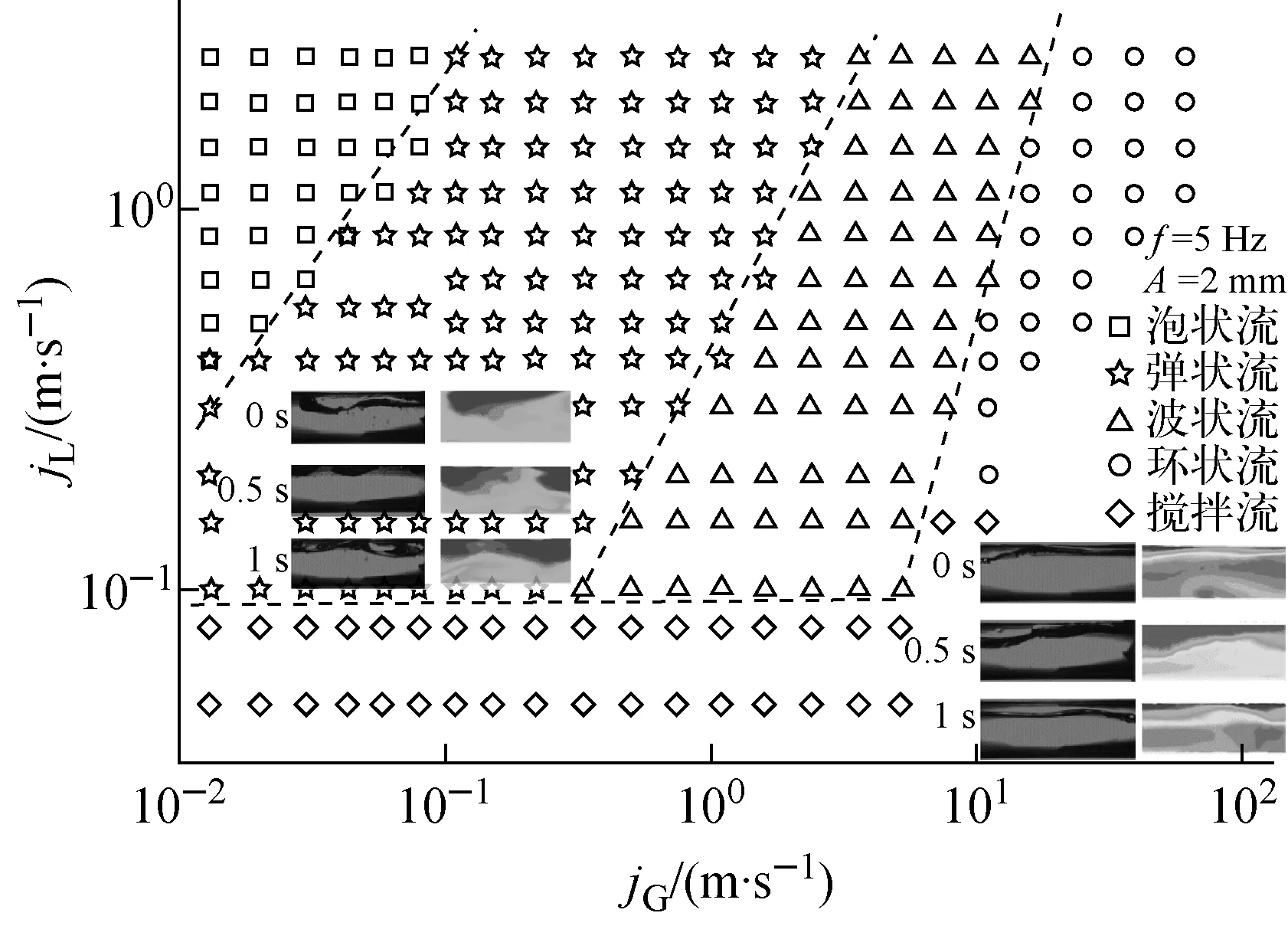

管内气液两相流动情况随实验段的非线性运动不断发生变化,借助高速摄影仪观察实验段内流体流动情况可发现,振动状态下水平通道内气液两相流型主要有泡状流、弹状流、搅拌流、波状流及环状流。为验证本文所采用数值方法的可靠性,以振幅为2 mm、振动频率为5 Hz的振动工况为例对数学模型进行验证,模拟条件与文献[17]中的实验一致,其中气相表观速度jG的变化范围为0.015~12 m/s,液相表观速度jL的变化范围为0.02~2.5 m/s。根据大量实验和模拟结果,绘制了如图4所示的流型图,针对流型定性验证过程,本文以弹状流及波状流为例示于图4,可发现数值模拟与实验得出的流型特征基本一致。

图4 流型图比较Fig.4 Comparison of flow regime

非线性振动通道内的摩擦压降Δp可表示为:

Δp=Δpf+Δpg+Δpa

(4)

式中:Δpf为摩擦压降;Δpg为重位压降;Δpa为加速压降。由于本文采用水平通道,故Δpg=0;实验研究为常温条件下流体流动,故Δpa=0。

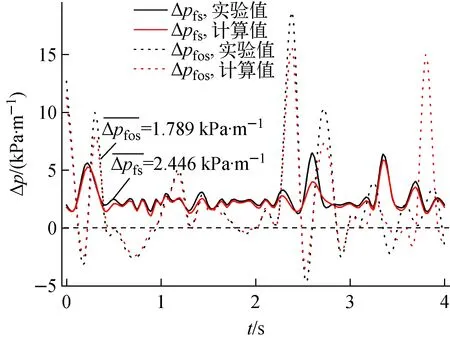

为定量验证数值方法的可靠性,针对振动工况下通道内的摩擦压降进行了测量,并与模拟结果进行对比。与此同时,为探讨非线性振动对通道内气液两相流动的影响,本文对相同工况下稳定通道内的摩擦压降也进行了测量与计算。实验与数值计算摩擦压降的对比如图5所示,进一步证明了本文所选取的求解算法可正确反映非线性振动工况下通道内气液两相的流动情况。图5中,Δpfs为稳定状态下的摩擦压降,Δpfos为振动状态下的摩擦压降。

图5 实验与数值计算的摩擦压降对比Fig.5 Frictional pressure drop comparison between experiment and numerical simulation

3 结果及分析

3.1 非线性振动对流型的影响

通过对高速摄影仪所采集的正弦形式振动通道内各工况下气液两相流动图像进行分析可发现,与稳定通道内两相流流型特征相比,振动通道内流体的流动情况在气液两相界面分布及不同流型间转换界限等方面均存在一定差异。实验过程中,除一些公认的水平通道内流型如弹状流、波状流、环状流等存在不同外,也发现了几种不同于常规通道的流型。以稳定状态下的弹状流和分层流为例,对稳态与非线性振动下通道内流体流动进行对比,如图6所示。

由图6可见,非线性振动条件下,弹状流气液两相界面面积会发生变化,相应影响流型特征。稳定状态下的长气弹在振动的影响下,被分割成诸多由小气泡包围的小气弹,随通道的非线性振动间歇性接触通道壁面,或衰减为小气泡,或形成新气弹,从而形成异于常规静态通道的弹状流。与此同时,非线性振动对稳态通道内的典型流型分层流也有很大影响。观察图6发现,非线性振动通道内气液两相流动情况近似于波状流,但气液两相界面振动的波纹更加强烈,且在整个通道液相内部都存在大量小气泡。

正弦振动过程大体可分为两部分:在向上振动的过程中,通道内液相受到向上振动时所产生的附加力和自身的重力,此时气相对界面产生的剪切力及管壁产生的阻力不能抵消液相所受到的斜向上方向的合力,从而对液相向上运动的趋势无法造成影响;然而在通道向下运动的过程中,其斜向下方向的合力加速了液相向下的运动趋势。换个角度来说,非线性振动相当于给近壁区域流体施加了一沿振动方向上的速度,这样流体的速度就变成原有速度与振动引起的附加速度的合成。综上所述,振动引起的附加惯性力及流体自身重力使得通道内流体流动变得更加复杂,特别是气液两相流速较低时。与之相比,非线性振动对高流速流体的流型影响较小,通道内流型与稳态工况类似。

a、b——弹状流,jG=0.09 m/s,jL=0.5 m/s;c、d——分层流,jG=0.1 m/s,jL=0.1 m/sa、c——稳定状态;b、d——非线性振动状态图6 典型流型对比Fig.6 Comparison of typical flow regime

3.2 非线性振动对摩擦压降的影响

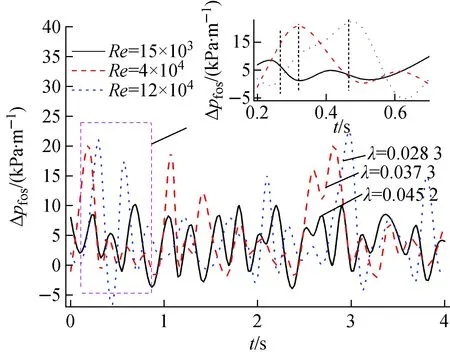

如图5所示,与稳定状态下通道内气液两相流体瞬时摩擦压降相比,非线性振动状态下通道内压差波动信号较为剧烈,波动信号变化频率较快,且具有更大的波动幅值。其原因在于非线性振动引起的流动不稳定性与管内气液两相流体的相对运动共同影响了压差波动信号。然而稳定状态下通道内的平均压降梯度为2.446 kPa/m,非线性振动状态下为1.789 kPa/m,减小了36%。为进一步探讨非线性振动对通道内气液两相流动的影响,本文采集了不同Re下的摩擦压降,结果如图7所示。图7中,λ为摩擦阻力系数。由图7可看出,瞬时摩擦压降波动规律与Re关系不大,因此不能通过Re的大小判断摩擦压降的大小。然而,通过比较不同流速下摩擦压降峰值出现的时间,可发现流速越大峰值出现越晚。同时λ随Re的增大而减小,说明非线性振动状态下平均摩擦阻力系数依然和Re呈反比。

图7 Re对摩擦压降的影响Fig.7 Effect of Re on frictional pressure drop

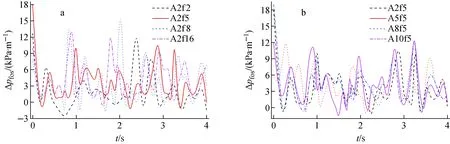

与此同时,为进一步探讨非线性振动相关参数对通道内气液两相流动的影响,本文对相同流速下不同振动参数时的摩擦压降进行了模拟计算,结果如图8所示,其中A2f2代表振动幅度为2 mm,振动频率为2 Hz。由图8可见,振动参数对摩擦压降具有一定影响。当振动频率从2 Hz增至16 Hz时,瞬时摩擦压降波动幅度从-207.2%~344.3%变化至-203.9%~405.3%,幅值增加10.4%左右,说明振动频率对瞬时摩擦压降的波动幅度及频率均有较为显著的影响;当振动幅度从2 mm增至10 mm时,瞬时摩擦压降的波动幅度从-132.2%~309.7%变化至-155.8%~324.9%,幅值增加6.8%,说明振动幅度对摩擦压降无明显影响。

对此现象进行分析如下。通常情况下,稳定状态下通道内气液两相流动压降受到壁面性质和Re的影响,与之相比,当通道做非线性振动时,在通道壁面很薄的区域内会产生瞬时的脉动涡流及巨大的脉冲速度,同时由于这一区域的非线性相互作用,从而破坏了壁面附近流动边界层。振动幅度和频率越大,对原有流场影响越大,流动越紊乱,流线偏离原流动方向的程度越大,相应迅速增大流场静压。

图8 振动频率(a)和幅度(b)对摩擦压降的影响Fig.8 Effect of vibration frequency (a) and vibration amplitude (b) on frictional pressure drop

区域振动时,流场结构会发生变化,流动速率也会随振动参数的改变而改变。小振幅低频率时,流动速率上升缓慢,同时大尺度旋涡变成小尺度,小尺度旋涡破碎进而随主流运动;大振幅高频率时,流动速率迅速增大,大尺度旋涡也会发生破碎,直至被主流带走。因此,高频率时通道摩擦压降变化更加明显。

综上所述,对非线性振动通道内气液两相流动行为的把握对确保核反应堆安全具有十分重要的实际意义。

4 结论

本文通过将实验与数值模拟相结合的方式,对非线性振动水平通道内气液两相流动行为进行了探讨与研究,得出如下结论。

1) 常温常压条件下,非线性振动工况下水平通道内气液两相流型与稳态时有所不同,主要流型有泡状流、弹状流、搅拌流、波状流及环状流。

2) 与稳定状态下水平通道内气液两相流相比,非线性振动状态下会出现更复杂的气液界面,且瞬时摩擦压降波动较大,平均摩擦阻力系数与Re呈反比。

3) 瞬时摩擦压降波动规律与Re关系不大,然而通过比较不同流速下摩擦压降峰值出现的时间,可发现流速越大峰值出现得越晚。

4) 非线性振动状态下,瞬时摩擦压降的波动幅度与振动参数的变化呈正比,与振动幅度相比,振动频率对其影响高出4%。