池式堆供热系统建模与仿真方法研究

2019-06-14陈启明刘天才王学松吴明宇

祁 琳,陈启明,刘天才,王学松,吴明宇

(1.中国原子能科学研究院 反应堆工程技术研究部,北京 102413; 2.中国原子能科学研究院 核物理研究所,北京 102413)

池式堆是世界上被广泛应用的一种堆型,它简单、安全、造价低廉。在多年的运行实践中,世界各国的池式堆都保持了良好的安全记录[1]。核供热反应堆的主要设计特点是不将堆芯置于密闭的压力容器内,而是将堆芯放在一个常压水池的深处,利用水层的静压力提高堆芯出口的水温,以满足低温供热的温度要求[2]。

中国原子能科学研究院启动“燕龙”项目,针对核能供热的具体要求,运用深水池供热堆的技术,将这种堆型用于经济规模的供热。基于池式堆供热系统设计的现状及其复杂性,有必要在系统初设阶段开发一套仿真模型,用于验证设计、安全分析等方面的工作。

本文以低温、常压的池式堆供热系统为研究对象,采用模块化建模方式建立仿真系统。

1 研究对象

1.1 池式堆供热系统描述

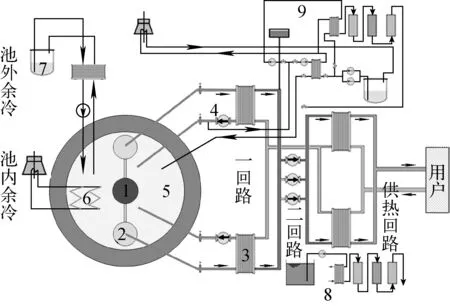

1——堆芯;2——上升筒;3——换热器;4——水泵; 5——堆水池;6——池内换热器;7——设备冷却水系统; 8——废水处理系统;9——一回路净化系统图1 池式堆供热系统示意图Fig.1 Diagram of swimming pool reactor heating system

池式堆供热系统的热力循环主要由4个子系统组成:一回路系统、二回路系统、供热回路系统和余热冷却系统。池式堆供热系统示意图如图1所示。反应堆堆芯位于泳池底部,置于堆芯支承底座上,池水由下方进入堆芯,在堆芯内被加热后沿上升筒及放射性衰减筒上升,再进入池外一次泵房,经一次换热器换热后,由一回路泵送回池内。一回路系统由2个环路组成,每个环路安装1台一回路泵并且连接2台一次换热器。二回路为一独立的密闭中间循环回路,对一回路和三回路起到隔离作用,并将一回路堆芯发热量传递给供热回路。供热回路的功能是将低温供热堆产生的热量经管网输送到各热用户,从而满足城市供暖用热的需要。余热冷却系统由冷却功率为2.4 MW的池内自然循环余热冷却系统和冷却功率为4 MW的池外强迫循环余热冷却系统组成。余热冷却系统的冷却水经管道通向冷却塔,利用高度差保持自然循环的冷却能力。

1.2 技术路线

使用可视、易用的模块化建模方法,先把仿真对象常用设备的数学模型、计算方法、工质物性、动作规律等分别编程,使之成为程序块;尽管实际系统非常复杂,但它都是由有限类型的设备或子系统组成,因此可用1个模块描述某一类设备或1个子系统,这样少量的模块就可包含复杂的系统要素;当需要完成一项新的建模任务时,只需补充模型库中所没有的少量程序段,并重新编制主程序。实现上述建模工作的可视化工具选择vPower仿真平台,它具备了大部分热力设备的模型,并且具备将自主开发的程序嵌入模型库的功能,界面友好,并已应用于核能领域。本研究的建模与仿真技术路线如图2所示。

2 数学模型

池式堆供热系统中的主要模块有堆芯、水池、板式换热器等。

2.1 堆芯

在侧重于工艺系统的建模中,参与系统热力循环的堆芯计算参数为反应堆热功率P,由下式[3]计算:

P=P0nr

(1)

其中:nr为相对中子密度,即相对功率水平;P0为反应堆额定热功率。式(1)中的变量nr由带有6组缓发中子的点堆模型基本方程组计算:

(2)

(3)

其中:Cr,i为第i组缓发中子的相对浓度;Λ为中子每代时间,s;β为缓发中子的总份额;βi为第i组缓发中子的份额;λi为第i组缓发中子的衰变常量;αf和αc为燃料平均温度和堆芯冷却剂平均温度的反应性反馈系数;Tf为堆芯燃料平均温度;Tf0为满功率工况下的堆芯燃料平均温度;Tcav为堆芯冷却剂的平均温度;Tcav0为额定工况下的堆芯冷却剂平均温度;δρr为控制棒引入的反应性。

图2 建模与仿真技术路线Fig.2 Technical route of modeling and simulation

点堆模型假定反应堆内各点中子密度n(r,t)随时间t的变化涨落是同步的,堆内中子的时间特性与空间无关。在反应堆的实际问题中,不管是从次临界启动到临界,还是功率运行下的工况变化与停堆,增殖因数k变化一般都很小,基本都在1附近,故可利用点堆模型分析。点堆模型是反应堆动力学中最简单的情况,尽管它不能表示瞬态过程中的空间效应,但利用它可得到中子通量密度或功率的瞬变过程的总体或平均状况[4]。

假定堆芯燃料是各向同性的,只计入裂变产生的热能而忽略由α和β射线产生的热能,且燃料和冷却剂的温度均匀,建立如下的堆芯集总参数动态模型:

(4)

w0c0(Tcout-Tcin)

(5)

(6)

其中:Mf为燃料元件的总质量;cp,f为燃料的比定压热容;h为燃料元件与冷却剂之间的对流换热系数;A0为燃料与冷却剂之间的换热面积;Tcin和Tcout分别为冷却剂流入和流出堆芯时的温度;ρ0、V0和c0分别为堆芯冷却剂的平均密度、体积和平均比热容;w0为流经堆芯的冷却剂流量。

2.2 水池

图3 水池划分示意图Fig.3 Diagram of pool division

反应堆水池是一个圆筒形的钢筋混凝土结构件,池高为24 m,池内水深为21 m,水池全部埋在地下。建模时将水池划分为6层,用6个容器模块来模拟:水池底部到堆芯底部为第1层,堆芯底部到堆芯出口为第2层,堆芯上部4.8 m为第3层,再上部5 m的水池中部为第4层,再上方直到检修平台为第5层,检修平台到水池顶部为第6层,如图3所示。划分时考虑了自然高度、轴向温度梯度以及余冷设备安装位置等。

假设各容器内部为单相流体,并混合均匀,堆芯和容器之间有质量和能量的交混,使用能量守恒模型来模拟各容器[5]。基于该种假设,本研究中建立的模型不适用于模拟可能导致堆芯发生水力学不稳定性的工况,事实上这些工况也是设计中应避免发生的,因此使用单相模型能够满足功能需求。

2.3 换热器

系统中的一次换热器和二次换热器均为板式水-水换热器,热侧和冷侧均为单相介质,板片间介质为均匀紊流状态,换热器热侧的动力学方程为:

w1cp,1(T1in-T1out)-KAΔT

(7)

冷侧的动力学方程为:

(8)

其中:下标elm表示传热板件金属,1、2分别表示热侧和冷侧;M为质量;cp为比定压热容;Tin、Tout分别为换热器的进、出口温度;w为换热器流量;K为换热器一、二次侧之间的总传热系数;A为一、二次侧间的换热面积;ΔT为算术平均温差。

总传热系数K按照平壁[6]计算:

(9)

其中:h1、h2分别为一、二次侧表面传热系数,采用Dittus-Bolter公式计算;R1、R2分别为一、二次侧的污垢热阻;Rf为板片的导热热阻。

平均温差ΔT由一、二次侧进出口温度[6]求得:

(10)

换热器模型如图4所示。

换热器热侧、冷侧的压降Δp1、Δp2的方程[7-8]如下:

(11)

2.4 其他设备模型

1) 阀门模型

假设介质为单相流体介质,无散热。阀门模型为:

(12)

其中:ADM为管道的阻力特性;ADM0为阻力特性常数;CV为当前开度下的流通能力。

图4 换热器模型简化示意图Fig.4 Simplified schematic diagram of heat exchanger model

2) 管道模型

假设管道内为单相流体介质,紊流状态。管道模型为:

(13)

其中:w为质量流量;Δp为进出口压差;Δh为进出口高度;g为重力加速度。

3) 水泵模型

假设水不可压缩,采用稳态模型计算[9]。水泵模型为:

f(w)=CH0×SPN2+CH1×

SPN×w+CH2×w2

(14)

f(P)=CN0×SPN2+CN1×

SPN×P+CN2×P2

(15)

其中:f(w)、f(P)分别为泵流量和功率的计算函数;CH0、CH1、CH2为拟合曲线的转速零次、一次和二次项系数;CN0、CN1、CN2为拟合曲线的流量零次、一次和二次项系数;SPN为转速。

3 工况仿真

基于商业仿真平台vPower建立以上模型的分布式仿真系统,模拟池式堆供热系统额定工况、反应性阶跃、池内余冷系统误投入3个工况下系统关键参数的响应。

3.1 额定工况

对该池式堆供热系统仿真模型进行第1循环寿期初的额定工况仿真,仿真结果与设计值对比列于表1。由表1可见,几乎所有关键参数(与机组的能量和质量平衡相关的重要参数[10])的相对偏差均在1%以内[11-12],因此该仿真系统计算结果的准确度较高,满足使用要求。

表1 额定工况仿真结果与设计值对比Table 1 Comparison between simulated result of rated condition and design value

3.2 反应性阶跃

基于第1循环寿期初额定工况进行反应性阶跃变化的模拟。令控制棒引入的反应性分别为δρr=50 pcm,无人员干预,系统关键参数的瞬态响应如图5所示。

由图5可见,反应性增加直接导致功率的上升,进而导致燃料棒和慢化剂的平均温度升高,最终当负反馈引起的反应性变化量等于外加反应性时,系统将在一个新的稳态下运行。由于该过程中各回路的流量几乎不变,而需要导出的热量增加,因此二回路换热温差增大,供热温度也增大,但增加的换热量小于增加的热功率,因此总热效率下降。因此,该仿真系统能较为合理地模拟所关注参数的变化趋势。

图5 反应性阶跃50 pcm时系统关键参数的瞬态响应Fig.5 Transient response of system key parameter with reactivity step by 50 pcm

3.3 池内余冷系统误投入

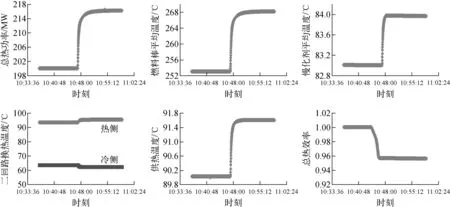

基于第1循环寿期初额定工况进行池内余冷系统误投入的模拟。在无干预情况下,池内余冷系统误投入一段时间后,系统关键参数的瞬态响应如图6所示。

由图6可见:功率均为1.2 MW的上、下池余冷系统的投入,直接降低了堆芯慢化剂平均温度,二回路换热温差随之减小,供热温度降低;同时,慢化剂平均温度降低引入的正反应性使堆功率增加,燃料棒平均温度和慢化剂平均温度回升;最终反应堆将在一个大于额定功率的状态下运行。因此,该仿真系统能对事故工况进行模拟计算。

图6 池内余冷系统误投入后系统关键参数的瞬态响应Fig.6 Transient response of system key parameter after misoperation of waste heat cooling system inside pool

4 结论

本文针对池式堆供热系统开展系统建模,并基于商业仿真平台vPower对系统模型进行了论证。通过模拟验证,表明该仿真系统具有一定的计算精度,能较为合理地模拟所关注参数的变化趋势,能对事故工况进行模拟计算,具有验证设计的作用。因此,本文采用的建模方法和建立的仿真系统能作为工况研究的工具。