泵轮式混合澄清槽泵轮抽吸高度的变化规律试验研究

2019-06-14李少杰刘继连

李少杰,刘继连,景 山

(1.中国纺织科学研究院有限公司 北京 100025;2.中国核电工程有限公司 北京 100840;3.清华大学 核能与新能源技术研究院 北京 100084)

混合澄清槽有多种不同形式。目前,工业上常用的主要是箱式混合澄清槽[1]、全逆流混合澄清槽[2],核化工行业使用较多的是泵轮式混合澄清槽。泵轮式混合澄清槽最初是由法国圣戈班(SGN)公司于1954年开发的[3],之后又开发出了不同的结构形式,包括KAPL型混合澄清槽、KREBS型混合澄清槽和Power Gas混合澄清槽[4-5]。目前,泵轮式混合澄清槽已在法国UP3、UP2-800及日本6个核燃料后处理厂[6]得到应用。泵轮式混合澄清槽的泵轮除提供两相混合所需能量外,还为级间料液输送提供能量,同时克服了气动脉冲搅拌式混合澄清槽及机械搅拌式混合澄清槽中的第一级与最后一级的界面高度差因级数增加而增大所引起的运行不稳定的缺陷,并解决了设计中槽体平面布置等问题。

有关混合澄清槽的研究主要涉及混合性能[7-8]、液滴尺寸[9-11]、萃取效率[12-13]等,而对于泵轮式混合澄清槽,其泵轮抽吸高度是槽级间料液输送能量的重要特征参数,对其进行研究有重要意义。影响泵轮抽吸高度的因素主要有澄清槽的结构参数(包括泵轮直径d、泵轮厚度δ、泵轮与混合室底间距r,泵轮直径与混合室长度l之比等)和操作参数(料液流量ql,泵轮转速n)。借鉴Power Gas型混合澄清槽的设计原则,设计了3种体积的泵轮式混合澄清槽和不同形式的泵轮,研究了混合澄清槽的结构参数和操作参数对抽吸高度的影响及泵轮抽吸高度的放大规律。

1 试验设备

1.1 泵轮式混合澄清槽

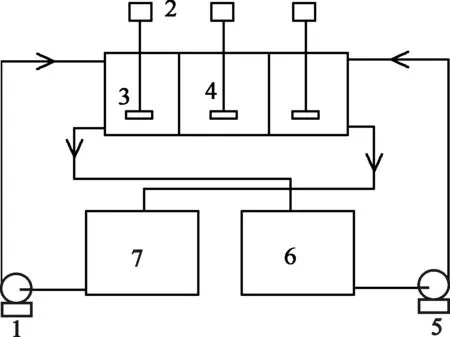

泵轮式混合澄清槽的基本结构如图1所示。混合室底部设有潜室,水相和有机相在潜室内预混合,然后在泵轮作用下,从潜室经孔进入混合室,并在泵轮剪切力作用下混合。混合相从混合室上方离开进入澄清室内并澄清分相。澄清室的末端设有水相和有机相小室,有机相从有机相堰上方进入有机相小室,然后从小室底孔进入下一级潜室。水相通过平衡管进入水相小室,并从小室底孔进入上一级潜室。平衡管起到水相堰口的作用,因调节平衡管的高度时,澄清室内两相界面高度也随之变化,所以可通过调节平衡管高度独立调节混合澄清槽内各级澄清室的界面高度。

图1 泵轮式混合澄清槽剖面示意

试验设计了3种三级逆流泵轮式混合澄清槽,混合室体积分别为4.9、9.8、19.8 L。澄清室体积分别为相对应的混合室体积的3倍,以此来研究泵轮抽吸高度随混合澄清槽体积变化而变化的规律。

抽吸高度是指泵轮抽吸作用所能形成的液位差,可以在泵轮旋转情况下通过测量混合室与相邻小室之间的液面高度差得到。调节泵轮转速n可以调节小室内液面高度。小室内液面高度需控制在一定范围内,才能保证混合澄清槽正常工作。以水相小室为例:当平衡管高度一定时,平衡管上端高度必须高于水相小室液面高度,否则澄清室中的界面会不断上升,且相邻级间界面相互影响;而抽吸高度太高,超过混合室高度时,潜室中会有大量空气吸入,降低泵轮混合效率,导致传质效率降低。

1.2 泵轮结构

泵轮由上下罩板、叶片、吸入管及搅拌轴组成,如图2所示。泵轮含有8个后弯叶片,叶片末端切线与泵轮外沿切线之间的夹角β称为后弯角。叶片上、下侧各有一直径为D的罩板:上侧罩板为圆形板,与搅拌轴相连;下罩板为环形板,中心有一孔(直径为d2),相连于与中心孔大小相同的吸入管。混合室底板设有与泵轮吸入管大小相同的圆孔,在泵轮抽吸力作用下,液体通过圆孔进入混合室。泵轮直径d1约为混合室边长的0.6倍,吸入管直径d2为泵轮直径的一半,叶片宽度b约为泵轮直径的1/7。3种不同混合澄清槽的泵轮结构参数见表1,其中,l、ht、hd、dd分别为方形混合室边长、混合室高度、液面高度和平衡管直径。设计了后弯角分别为15°、45°、90°的3种泵轮结构(如图3所示)。

a—平面;b—剖面。

表1 3种泵轮式混合澄清槽和泵轮的结构尺寸 mm

图3 不同后弯角度的3种泵轮

1.3 设备流程

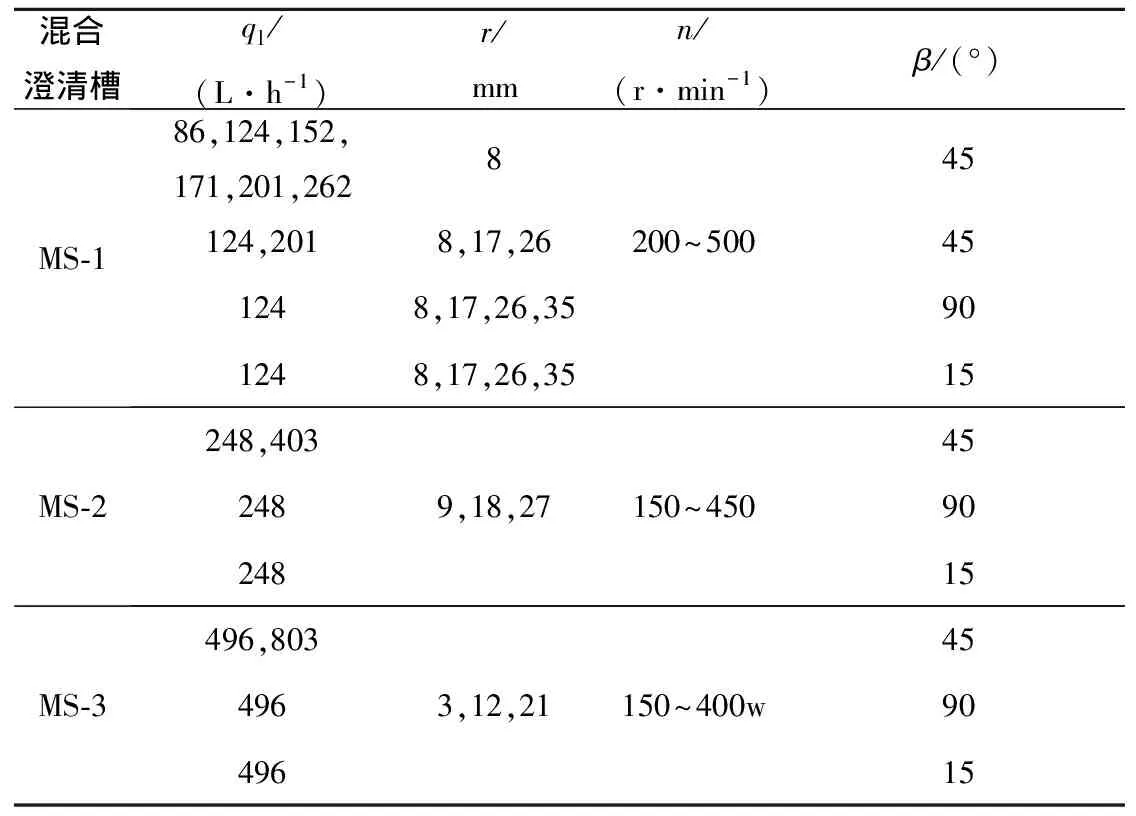

试验设备如图4所示。设备由三级混合澄清槽、有机相和水相进料计量泵、储槽、调频电机和泵轮组成,其中计量泵的流量和泵轮转速通过工控机上调节计量泵的频率及调节变频器频率来实现。

考察泵轮抽吸高度,一般通过单相流试验来实现。试验中仅采用水相进料系统,水相为去离子水。在泵轮转速较大条件下,用去离子水把混合澄清槽充满,然后将计量泵和泵轮转速调节到目标值,用直尺测量混合室与相邻小室液面之间的距离,此为抽吸高度h。提高电机轴的高度可以改变泵轮与混合室底部之间的距离r。测量范围见表2。

1—有机相进料计量泵;2—调频电机;3—泵轮;4—三级混合澄清槽;5—水相进料计量泵;6—水相储槽;7—有机相储槽。

ql/(L·h-1)r/mmn/(r·min-1)β/(°)MS-186,124,152,171,201,262845124,2018,17,26200~500451248,17,26,35901248,17,26,3515MS-2248,403452489,18,27150~4509024815MS-3496,803454963,12,21150~400w9049615

2 试验结果与讨论

2.1 泵轮转速对泵轮抽吸高度的影响

图5是3种泵轮式混合澄清槽在泵轮后弯角度均为45°、料液流量分别为124、248、496 L/h(保证3个泵轮式混合澄清槽中的物料停留时间相同)条件下,泵轮抽吸高度h随转速n的变化规律。可以看出,随泵轮转速从150 r/min提高到500 r/min,3种泵轮的抽吸高度均增大,这与Singh的圆形泵轮式混合澄清槽的效果一致[14]。操作过程中,泵轮抽吸高度要足够大,才能克服级间料液输送阻力,实现在同一水平高度级间料液泵送的目的。一般情况下,抽吸高度达到混合室长度l1的一半(约70 mm)即可满足料液输送要求,以此标准计算,MS-1、MS-2、MS-3的最低转速分别为400、350、300 r/min,转速过大会造成能量浪费。

—■—MS-1:β=45°,r=8 mm,ql=124 L/h;—●—MS-2:β=45°,r=9 mm,ql=248 L/h;—▲—MS-3:β=45°,r=12 mm,ql=496 L/h。

2.2 料液流量对泵轮抽吸高度的影响

对于MS-1,在泵轮转速400 r/min条件下,固定泵轮后弯角度为45°,泵轮与混合室底部间距为8 mm,考察泵轮抽吸高度h随料液流量ql的变化规律,试验结果如图6所示。

图6 料液流量对泵轮抽吸高度的影响

由图6看出,随料液流量增大,泵轮抽吸高度略有下降,但变化不大。MS-2和MS-3也有类似规律。结果表明,在试验范围内,泵轮式混合澄清槽的抽吸高度都能满足级间料液的输送要求。通常情况下,混合澄清槽按混合室停留时间1 min进行设计和操作,所以,试验确定MS-1的料液流量以124 L/h即可。

2.3 泵轮与槽底间距对泵轮抽吸高度的影响

对于MS-1,在泵轮转速400 r/min、料液流量124 L/h、,泵轮后弯角度45°条件下,泵轮与槽底间距对抽吸高度的影响试验结果如图7所示。

图7 泵轮与槽底间距对泵轮抽吸高度的影响

由图7看出,随泵轮与槽底间距增大,泵轮抽吸高度降低,该结论与文献[14]一致。MS-2和MS-3也有相似规律。以抽吸高度需要达到混合室长度一半(约70 mm)作为标准,泵轮与槽底间距大于10 mm时,泵轮抽吸高度无法满足级间物料输送要求,所以试验确定以8 mm作为MS-1的泵轮与槽底的合适间距。

2.4 泵轮叶片后弯角度对泵轮抽吸高度的影响

对于MS-1,在泵轮转速400 r/min、料液流量124 L/h、泵轮与混合室底部距离8 mm条件下,改变泵轮叶片后弯角度,分别取15°、45°、90°,考察泵轮抽吸高度的变化规律,结果如图8所示。

图8 泵轮叶片后弯角度对泵轮抽吸高度的影响

由图8看出,随泵轮叶片后弯角度增大,泵轮抽吸高度变化不大。MS-2和MS-3也有相似规律。在所考察的角度范围内,泵轮抽吸高度基本都能满足混合澄清槽级间物料输送要求。但叶片后弯角度需要兼顾叶片对分散相的破碎作用:后弯角度太小,破碎作用较弱,会造成液滴分散不充分,使混合澄清槽的萃取效率降低;后弯角度太大,则可能造成液滴破碎过于剧烈,夹带物料,给分相澄清造成困难。综合考虑,确定适宜的泵轮叶片的后弯角度为45°。

2.5 泵轮抽吸高度放大规律

对于确定的萃取体系,若保持相比、平均停留时间及其他操作条件(温度、分散系类型等)不变,当单位体积混合液输入功率相同时,对于几何相似的不同规模混合槽可以得到相同的级效率[15]。单位体积输入功率相等这一原则是混合槽放大的基本原则。

单位体积输入功率计算公式为。

(1)

式中:PV为单位体积输入功率,W/m3;ξ为功率系数,对于圆盘泵轮为2.4;ρ为液体密度,kg/m3;n为泵轮转速,r/s;V为混合室体积,m3,d1为泵轮直径,m。

泵轮抽吸高度与泵轮转速n和泵轮与槽底间距r有关,与泵轮的后弯叶片角度和料液流量关系不大。因此,定义nh=h/ht与nr=r/ht,将试验得到的285组数据关联后得到

(2)

式中:PV变化范围在80~3 200 W/m3之间,nr变化范围在0.007~0.12之间。将式(2)计算结果与试验实测结果进行对比,结果如图9所示。可以看出,计算所得nh,cal与试验实测nh,exp的相对误差在15%以内。

图9 计算所得nh,cal与试验实测nh,exp的对比

按照Power Gas设计原则和工艺条件确定泵轮式混合澄清槽后,泵轮式混合澄清槽的混合室高度ht、泵轮在混合室内的安装位置(r)、平衡管高度也得以确定,此时泵轮抽吸高度就是混合室与平衡管高度差到混合室高度,通过式(2)可以确定混合澄清槽的输入功率(即电机转速);或已知输入功率范围,从而检验抽吸高度是否与设计的平衡管高度相匹配。

3 结论

按Power Gas设计原则,设计了3个大小不同的泵轮式混合澄清槽,研究了泵轮抽吸高度的变化规律。结果表明:泵轮抽吸高度随泵轮转速增大、泵轮与混合室底间距减小而增大;料液流量和泵轮后弯叶片角度对泵轮抽吸高度影响不大;依照混合澄清槽单位体积输入功率一致的放大原则,得到泵轮抽吸高度经验关联式为