碲化铜渣的硫酸化焙烧—碱浸碲试验研究

2019-06-14杨世莹范兴祥徐刚芳李英伟

杨世莹,范兴祥,徐刚芳,李英伟

(1.云南铜业股份有限公司 西南铜业分公司,云南 昆明 650102;2.昆明冶金高等专科学校 冶金材料学院,云南 昆明 650033;3.昆明市稀散及贵金属资源综合利用重点实验室,云南 昆明 650033)

碲化铜渣为铜冶炼厂阳极泥提取贵金属过程中铜粉置换碲时形成的富碲物料[1-2]。目前,从碲化铜渣中提取碲的方法有常压氧化碱浸[3-4]、氧化酸浸[5-6]、硫酸化焙烧[7-12]、加压酸浸[13-16]等。其中,常压氧化碱浸法的碲浸出率为83%,碲浸出不完全;氧化酸浸的碲浸出率较高,但铜也被浸出,浸出后铜碲分离需消耗大量试剂;硫酸化焙烧—水浸脱铜—碱浸法可使碲化铜渣中的碲转化为二氧化碲,易于后续碱浸,但在焙烧过程中产生二氧化硫烟气;加压酸浸过程中,碲易被过氧化形成碲酸沉淀,进入渣中影响碲回收率。针对碲化铜渣处理过程中存在的碲浸出不完全和碲、铜分散等问题,提出采用硫酸化焙烧—球磨—氢氧化钠浸出工艺,旨在提高碲浸出率和实现碲、铜有效分离。

1 试验部分

1.1 试验原料

碲化铜渣的化学成分见表1,物相组成如图1所示。可以看出,碲化铜渣的主要物相为Cu2S、Cu7Te4、Cu、CuSO4·5H2O。

表1 碲化铜渣的化学成分 %

*.单位为g/t。

图1 碲化铜渣的X射线衍射图谱

1.2 试验仪器与试剂

试验仪器:球磨机(240 mm×80 mm,南昌通用化验制样机厂),制样机(590 mm×670 mm×970 mm,镇江市科瑞制样设备有限公司),滚筒锥形球磨机(RK/ZQM(BM),0.55 kW,武汉洛克粉磨设备制造有限公司),水浴锅(DZKW-S-4,北京市光明医疗器械有限公司),精密曾力电动搅拌器(JJ-1,金坛市城东新瑞仪器厂),真空泵(SHB-111A,北京中兴伟业仪器有限公司),电阻炉(KSY-12-16,中国上海实焰电炉厂),干燥箱(101A-3,上海实验仪器厂有限公司),玛瑙研钵(100 mL,辽宁省凌源市博华玛瑙制品厂),电解槽(自制,290 mm×165 mm×220 mm),电子天平(TY5002,上海精密科学仪器有限公司),颚式破碎机(100 mm×60 mm,南昌通用化验制样机厂)。

试剂:硫酸、氢氧化钠,均为分析纯,西陇化工有限公司。

1.3 试验原理与方法

试验分2个阶段:第1阶段,在400~600 ℃下碲化铜渣与硫酸混合焙烧,将碲化铜转化为二氧化碲;第2阶段,焙烧产物球磨加氢氧化钠浸出,将二氧化碲转化为可溶碲酸钠。反应如下:

(1)

(2)

(3)

(4)

(5)

(6)

试验方法:称取一定质量碲化铜渣与硫酸,混匀后置于马弗炉中焙烧;焙烧产物用滚筒锥形球磨机湿法球磨,同时加氢氧化钠浸出;球磨浸出后过滤、洗涤,得浸出液和浸出渣。分析浸出液中碲质量浓度,浸出渣物相组成。焙烧产生的烟气用氢氧化钠溶液吸收。

碲浸出率(η)计算公式为

(7)

式中:ρ—浸出液中碲质量浓度,g/L;V—浸出液体积,L;m—碲化铜渣质量,g;w—碲化铜渣中碲质量分数,%。

2 试验结果与讨论

2.1 碲化铜渣的焙烧

碲化铜渣300 g与硫酸100 mL混合,置于焙烧炉中进行焙烧。焙烧产物湿法球磨浓度为50%,氢氧化钠溶液浓度4 mol/L,温度75 ℃,球磨浸出时间2.0 h。

2.1.1 硫酸化焙烧产物XRD分析

焙烧温度500 ℃,焙烧时间3 h,焙烧产物的XRD分析结果如图2所示。

图2 焙烧产物的XRD分析结果

由图2看出:焙烧后的碲化铜渣的主要物相为CuO、TeO2、Cu3TeO6、CuSO4。与原渣(图1)相比,CuSO4·5H2O、Cu7Te4、Cu、Cu2S相消失,新物相CuO、TeO2、Cu3TeO6出现。焙烧过程中,Cu7Te4与硫酸、氧发生反应生成CuO、TeO2,Cu与氧发生反应生成CuO,Cu2S与氧发生反应生成CuO和SO2,CuSO4·5H2O分解为CuO、SO3、H2O。

2.1.2 焙烧温度对碲浸出率的影响

碲化铜渣硫酸化焙烧3.0 h,焙烧产物用氢氧化钠溶液球磨浸出碲。焙烧温度对碲浸出率的影响试验结果如图3所示。

图3 焙烧温度对碲浸出率的影响

由图3看出:随焙烧温度升高,碲浸出率升高;焙烧温度超过500 ℃,碲浸出率提高幅度不大。焙烧温度升高,二氧化碲挥发加剧,综合考虑,确定焙烧温度以500 ℃为宜。

2.1.3 焙烧时间对碲浸出率的影响

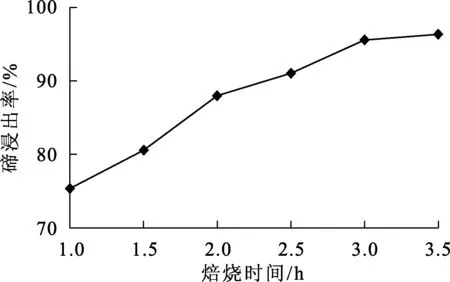

碲化铜渣加硫酸混合后在500 ℃下焙烧,焙烧产物用氢氧化钠溶液球磨浸出碲。焙烧时间对碲浸出率的影响试验结果如图4所示。

图4 焙烧时间对碲浸出率的影响

由图4看出:随焙烧时间延长,碲浸出率提高;焙烧时间超过3.0 h,碲浸出率变化不大,反而会降低生产效率。综合考虑,确定焙烧时间以3.0 h为宜。

2.1.4 硫酸用量对碲浸出率的影响

碲化铜渣300 g加硫酸混合,在500 ℃下焙烧3.0 h,焙烧产物用氢氧化钠球磨浸出碲。硫酸用量对碲浸出率的影响试验结果如图5所示。

图5 硫酸用量对碲浸出率的影响

由图5看出:随硫酸用量增加,碲浸出率提高;硫酸用量大于100 mL后,碲浸出率变化不明显。硫酸用量过多,焙烧过程中会产生大量含二氧化硫烟气,对环境有不利影响,综合考虑,确定300 g碲化铜渣焙烧时加入硫酸100 mL较为合理。

2.2 碲化铜渣焙烧产物的氢氧化钠浸出

碲化铜渣300 g与100 mL硫酸混合,置于焙烧炉中于500 ℃下焙烧3 h,焙烧产物用氢氧化钠溶液球磨浸出碲。

2.2.1 氢氧化钠浓度对碲浸出率的影响

在75 ℃下浸出2.0 h,控制液固体积质量比4∶1,氢氧化钠浓度对碲浸出率的影响试验结果如图6所示。

图6 氢氧化钠浓度对碲浸出率的影响

由图6看出:随氢氧化钠浓度增大,碲浸出率提高;氢氧化钠浓度超过4 mol/L,碲浸出率趋于稳定。过高的氢氧化钠浓度会增加成本,且后续净化过程中加硫酸调节pH时也会增大硫酸用量,综合考虑,确定氢氧化钠浓度以4 mol/L为宜。

2.2.2 浸出温度对碲浸出率的影响

氢氧化钠溶液浓度4 mol/L,液固体积质量比4∶1,浸出时间2.0 h,温度对碲浸出率的影响试验结果如图7所示。

图7 浸出温度对碲浸出率的影响

由图7看出:温度在45~75 ℃范围内,碲浸出率受温度影响显著,随温度升高而提高;温度高于75 ℃后,碲浸出率变化不大。综合考虑,确定浸出温度以75 ℃为宜。

2.2.3 浸出时间对碲浸出率的影响

在75 ℃下,控制氢氧化钠浓度 4 mol/L,液固体积质量比4∶1,浸出时间对碲浸出率的影响试验结果如图8所示。

图8 浸出时间对碲浸出率的影响

由图8看出:浸出时间在0.5~2.0 h之间,碲浸出率随浸出时间延长而升高;但浸出2.0 h后,继续浸出,碲浸出率提高幅度不大。且浸出时间延长,生产效率降低,生产成本增加,综合考虑,确定浸出时间以2.0 h为宜。

3 综合试验

在条件试验确定的适宜条件(碲化铜渣质量300 g,硫酸体积100 mL,焙烧温度500 ℃,焙烧时间3.0 h,浸出温度75 ℃,浸出时间2.0 h,氢氧化钠浓度4 mol/L)下进行综合试验。结果表明:浸出液中碲质量浓度为49.39 g/L,铜质量浓度为2.8 mg/L,硒质量浓度为0.19 g/L,铅质量浓度<0.005 g/L;渣中碲质量分数为1.59%,铜质量分数为72.42%;碲浸出率为96.01%,碲、铜分离效果好。浸出渣的X射线衍射分析结果如图9所示。

图9 综合试验所得浸出渣的X射线衍射分析结果

由图9看出,浸出渣的主要物相为CuO、Cu3TeO6,另有少量TeO2。

4 结论

对于碲化铜渣,采用硫酸化焙烧—氢氧化钠浸出工艺浸出碲是可行的。碲化铜渣焙烧后,碲主要以TeO2、Cu3TeO6形式存在,用氢氧化钠溶液浸出,碲浸出率可达96.01%,铜仅有微量被浸出,碲、铜实现有效分离;浸出渣中铜含量高,是一种提铜的优质原料。