不确定性塑胶硫化过程的仿人智能控制策略

2019-06-14李会军

李会军

(重庆工业职业技术学院 智能制造技术学院, 重庆 401120)

1 背景

橡胶在当今工程材料领域中占据重要地位,是被广泛应用的工程材料,在交通、能源、航天航空及宇宙开发等领域和现代尖端科技的各方面发挥着重要作用。塑胶制品由高分子材料构成,一些高分子材料经交联形成网状结构,可以改善塑胶制品的耐热性和力学性能,但热塑性弹性体在塑炼和混炼后只有经过硫化(橡胶的硫交联反应)才具有良好的弹性[1-4]。橡胶硫化的含义是将构成橡胶的线性大分子链经过化学交联以形成三维网状结构的过程,经过硫化可以改变胶料的物理性能以及其他性能。塑胶制品特性与多种因素相关,更与制品生产过程的硫化温度、硫化压力和硫化时间紧密相关,但目前国内不少设备在控制方法方面相对落后,不当的控制无助于橡胶大分子链之间产生化学交联键。将橡胶大分子链相互连接在一起形成三维网络结构,以改善橡胶的弹性、强度和模量等物理机械性能,并在受到长时间应力后仍旧保持网链位置不变,从而实现塑胶制品结构尺寸稳定不变[5-9]。不当的人工控制往往会受到操作者经验和技能等主观因素的影响,塑胶制品的物理化学性能主要取决于在硫化阶段对物理成形的控制效果,更与控制策略紧密相关。

2 硫化过程的控制论特性

2.1 硫化过程控制中存在的问题

硫化过程控制中存在的难点是由过程的控制论特性决定的[10-11]。从硫化过程控制中存在的问题可以总结出控制论特性,再根据控制论特性寻找出与控制论特性匹配的硫化过程控制策略。硫化过程控制中存在以下问题:

1) 塑胶制品是由高分子材料构成的,物料的复杂性导致不确定性因素影响增加。胶料与各种助剂在特定条件下发生交联等化学反应后,会因受不确定性因素影响使合格产品方差分布大,因此如何克服不确定性因素影响是控制难点之一。

2) 胶料本身并非良好的导热体,导热性能差,在硫化过程中制品内部各个点的温度场分布是非均匀的,呈现出热传递的超大纯滞后与大惯性特性,这也是控制工程中需要解决的瓶颈问题之一。

3) 硫化是一个具有强非线性特性的过程,迄今为止还没有成熟的控制经验和方法可以借鉴和遵循,因此被列为工程中的控制难点。

4) 硫化过程的温度场是分布式的,例如:由于时滞的影响,硫化过程中制品分布在不同内、外层的塑胶不可能同时达到正硫化点温度。因此,对硫化过程实施范式的定量控制非常困难。

5) 胶料分布的不均匀等因素导致最佳硫化程度难以确定。

等效硫化和硫化时间与硫化效应E的关系为

式中:K是硫化温度系数;I为硫化强度(1/s);τ1,τ2分别为硫化的起始和终止时间(s)。等效硫化是指在Δτ很小时,其近似计算硫化效应E为

式中:硫化标准温度为t0(℃);E0为达到t0时的硫化效应。

2.2 硫化过程控制论特性

综上,硫化过程事实上是一个具有不确定性的复杂过程,其控制论特性可以归纳如下:

1) 胶料成分复杂,过程参数分布具有极大的不确定性。事实上,过程参数一直处于变化中,因此, 过程参数具有时变性。

2) 硫化物料不是良导热体,硫化过程具有大惯性和大纯滞后的特性,其简化模型可以粗略地用1阶惯性环节加1个滞后环节进行等效。

3) 硫化过程具有强非线性特性,这是由热传递关系的复杂性决定的。

4) 硫化过程中的高分子物料属性决定了硫化过程的时滞参数必然具有未知性与时变性。

5) 除上述控制论特性外,外部环境干扰难以预料,硫化过程呈现出未知性、随机性及多样性。

事实上,对于高度非线性、半结构化与非结构化、各要素间高度耦合与互相制约的塑胶硫化过程,采用传统的控制策略(如PID控制等)不可能达到与上述控制论特性相匹配,必须寻找新的控制策略。

3 控制策略与控制方法

3.1 控制策略

硫化属于不确定性复杂过程控制问题,难于数学建模,因此,常规的PID 控制策略不可取,PID 控制也不可能获得预期的控制效果[12-13]。模糊控制存在隶属函数确定问题,不确定性意味着没有规律可循,因此,模糊控制技术并不适宜于对硫化过程实施控制。专家控制系统控制存在诸多问题,例如,如何获取知识与如何表达知识等,因此不可能建立完备的专家知识库,在硫化过程中采用专家系统控制并不明智。在神经网络控制中,因为存在不确定性不可能选取学习样本等问题,因此对塑胶硫化过程控制而言,这种控制策略也很难被采纳。但是,如果换一种思路分析问题,总结驾驶员的控制经验就会发现,在高速公路上有丰富经验的驾驶人员可以灵活自如地驾驶车辆高速安全行驶,并按照预定的路线轨迹前行到达预定的目标。遵循该思路发展起来的仿人智能控制(human simulated intelligent controller,HSIC)[14],它根据实际路线轨迹偏离理想轨迹的误差及其变化率实现对行进轨迹的良好控制,且该控制不涉及数学模型,本质上是一种人体控制系统的“同态”变换。控制过程中只要知道过程偏差及其变化率,就可根据自动控制原理构造出相应模式的控制算法。采用HSIC控制策略可以确保硫化过程中控制的响应时间快、调节时间短、控制精度高、无超调以及强鲁棒性能。因此, HSIC策略是针对硫化过程的一种较好选择。

3.2 控制算法

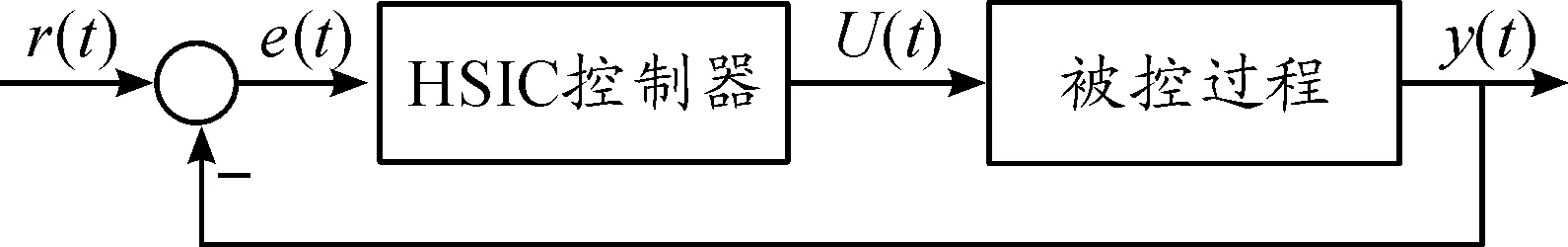

图1 HSIC控制过程模型

综上,硫化过程基本控制算法可归纳如下:

基本控制算法中,对被控过程以开、闭环交替控制方式实现。如果过程比较复杂,可基于基本控制算法,将控制专家的知识和实践经验,以及操作者的控制智慧、控制技巧和控制技能,借助产生式规则融入基本控制算法,构造出与过程特性匹配的HSIC控制算法以提高对硫化过程的控制品质[15]。

4 实验仿真及其结果分析

4.1 实验仿真

硫化过程控制模型可以近似描述为

W0(s) =Ke-τs/(Ts+1)

式中:K、T和τ分别为放大系数、时间常数和纯滞后时间。实验仿真中,选取K=0.83,T=1 680,τ=200,过程近似模型为W0(s) = 0.83e-200s/(1 680s+1)。

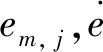

为了减小纯滞后环节的影响,一种方法是采用如图2所示的Smith控制系统结构。图2中:W0(s)e-τs为被控过程的传递函数;Wc(s)为控制器的传递函数,借助补偿环节W0(s)(1-e-τs)与控制器并联,整个系统的传递函数为

W(s)=Wc(s)W0(s)e-τs/(1 +Wc(s)W0(s))

因为特征方程中没有纯滞后环节e-τs,改善了纯滞后对控制品质的不利影响。纯滞后的影响是在控制时间上推迟了τ。

图2 Smith控制系统框图

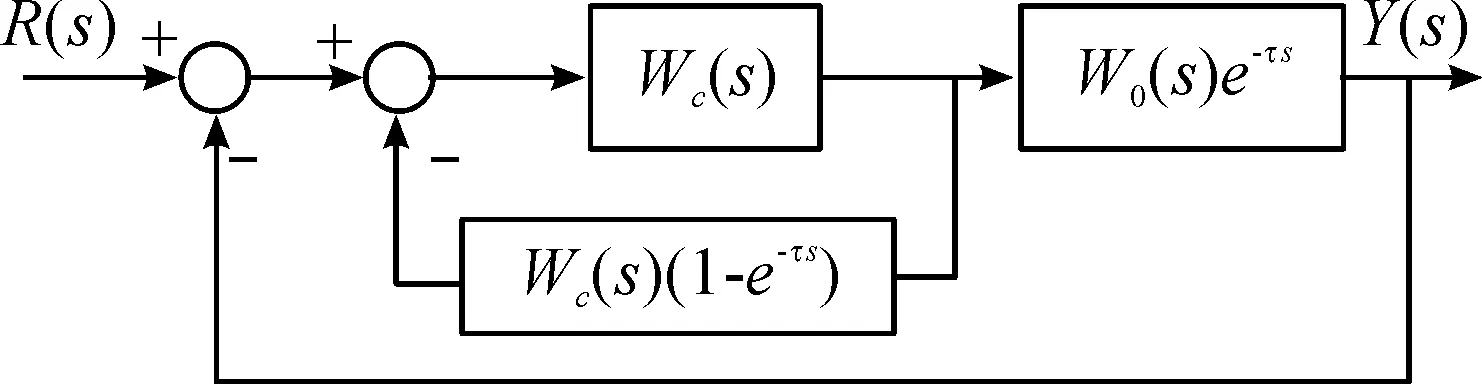

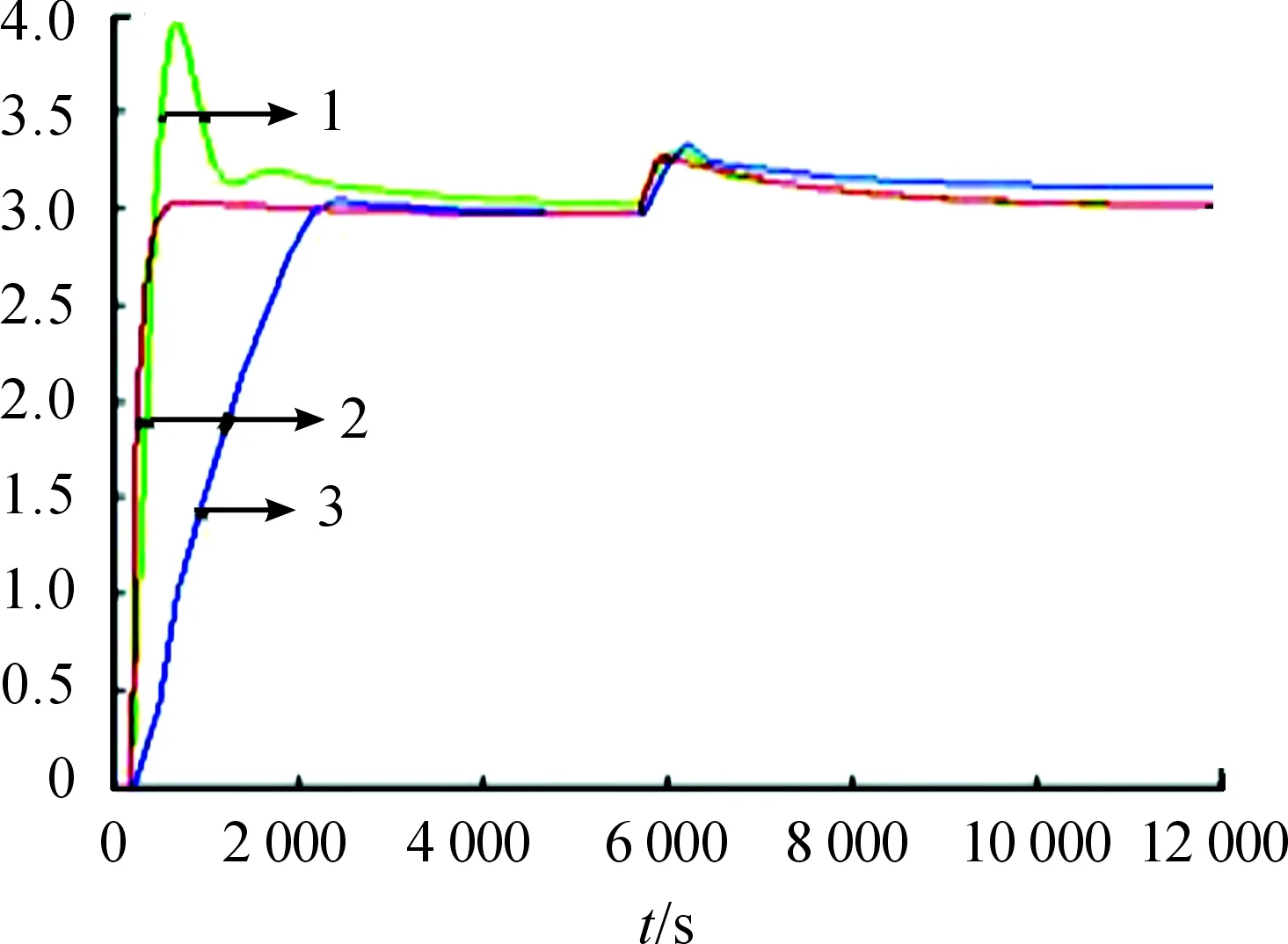

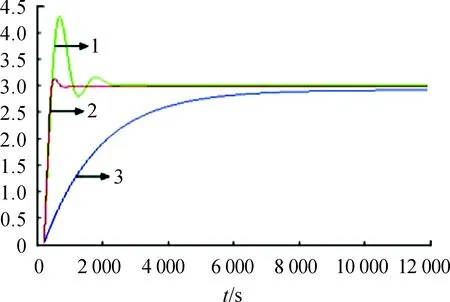

基于Matlab环境,分别将PID、Smith预估和HSIC控制等3种控制器作用于同一硫化过程,在阶跃输入信号为3时,实验仿真结果如图3所示。图3中,曲线1为PID控制的过程响应,曲线2为HSIC控制的过程响应,曲线3为Smith控制的过程响应。对比3种曲线可以看出:Smith控制的调节时间过长且存在稳态误差;HSIC控制对超大滞后过程有良好的控制品质,无稳态误差和超调,上升时间快;PID控制存在严重超调。在6 000 s时刻分别对同一过程输入端施加1个扰动输入,其脉冲扰动幅度为2。图4中的曲线3为Smith控制时的过程响应,曲线2为HSIC控制时的过程响应,曲线1为PID控制时的过程响应。比较3种曲线可知,HSIC控制的过程响应受到扰动的影响较小。

图3 不同策略的响应

图4 扰动后不同策略的响应

下面借助过程参数变化,通过3种算法过程响应的对比考察HSIC控制策略的鲁棒性能。

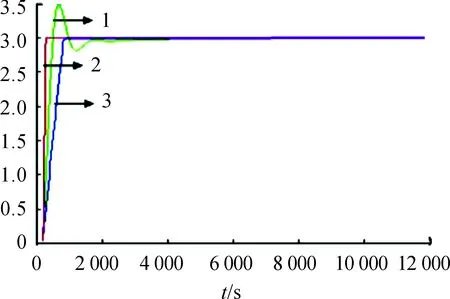

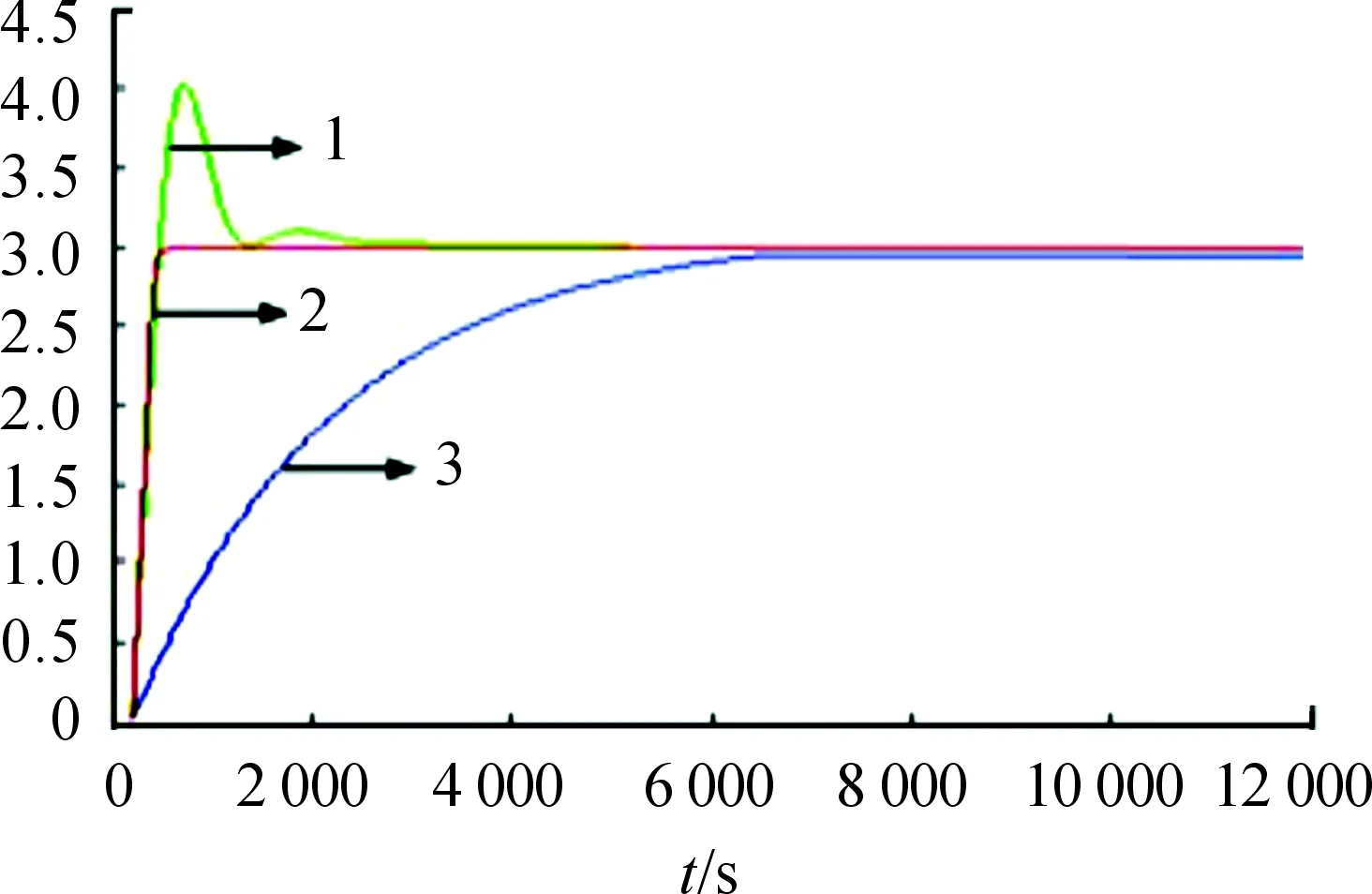

当其他条件维持不变,仅K值由0.83变化到3时,其过程响应如图5所示。比较3条响应曲线发现,HSIC控制策略比PID控制和Smith控制策略有更好的过程响应。当T由1 680 s变化到1 880 s时,其他条件均保持不变,过程响应如图6所示,此时比较3条曲线发现,HSIC控制策略有更强的鲁棒性能。

图5 K改变后的过程响应

图6 T改变后的过程响应

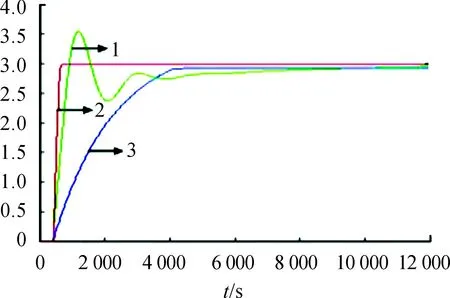

当其他条件维持不变,仅τ值由200 s变化到400 s时,其过程响应如图7所示,比较响应曲线发现,HSIC控制策略有更强的鲁棒性能。当被控过程增加1个惯性环节1/(10s+1),即过程阶次变为2阶时,其他条件均保持不变,则过程响应如图8所示。此时比较3条曲线发现,HSIC控制策略有更强的鲁棒性能。

图7 τ改变后的过程响应

图8 2阶过程的响应

4.2 仿真结果分析

如果控制过程中出现扰动(见图4),HSIC控制相比PID控制和Smith控制策略具有更好的抗干扰性。

当过程参数发生变化时,HSIC控制相比PID控制和Smith控制有更强的鲁棒性(以过程参数:K=0.83,T=1 680,τ=200作比较原型):

1)K值增大后: HSIC控制的过程响应基本无稳态误差,调节时间和上升时间有所缩短;PID控制的过程响应曲线超调有所减小,在调节时间和上升时间方面均有缩短。

2)T值增大后:HSIC响应几乎没有变化;PID响应超调有所减小;Smith响应上升时间有所增加。

3)τ值增大后:HSIC控制和Smith控制的过程响应仅在时间上推迟了200 s,其他几乎没有发生变化;PID控制出现较大的稳态误差,但响应的超调有所减小。

4) 原过程加入1个惯性环节后,HSIC响应仅有1个较小的超调; Smith响应出现稳态误差且上升时间有所增大;PID响应超调有所增大。

5 结束语

塑胶硫化是一个具有不确定性因素和大惯性、大纯滞后特性的复杂过程。本文探讨的基于仿人智能的HSIC控制策略无需建立数学模型,基于过程前一个周期的误差及其变化率就可判别下一个周期的控制模式,从而确定下一个周期的控制算法。由于每个控制周期都要进行逻辑判断决定如何施加控制,因此不会出现偏离控制目标的情况,只需在存在误差时施加控制进行较正。该控制策略控制精度高、稳定性好、鲁棒性强,仿真实验结果表明,对精密塑胶制品硫化成形控制而言,基于仿人智能的HSIC控制策略具有独特的优势。