某履带拖拉机行驶性能的试验分析

2019-06-14任宏生

任宏生,张 拓,谢 铌,刘 妤

(1.重庆市农业机械鉴定站, 重庆 402160; 2.重庆理工大学 机械工程学院, 重庆 400054)

拖拉机作为现代农业机械的典型代表,已经成为农业生产的骨干力量,为促进农业生产持续增长、农民持续增收发挥了重要作用[1-4]。据统计,全国拖拉机的保有量不断增长,截至2013年,小型拖拉机的保有量已经超过了1 792.02万台[5-7]。

橡胶履带拖拉机集成了轮式拖拉机和金属履带拖拉机的优点,具有接地比压小、牵引性好、转向灵活、机动性好、可靠性强、越野能力强、作业效率高、操纵舒适性良好、噪声低、缓冲性好等优异性能[8]。本文以南方丘陵山区常用的某型橡胶履带拖拉机为对象,通过田间试验测试了其在水泥地面、未耕地面和耕后地面3种路况下的行驶速度、驱动轮转速、履带张紧力大小和驾驶员座椅处的振动加速度,并根据测试结果对其行驶性能进行了分析。

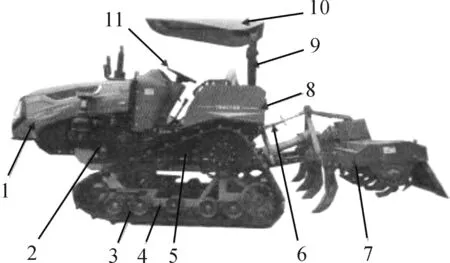

1 整机结构及工作原理

试验用橡胶履带拖拉机的整机结构如图1所示。其行走装置采用三角履带底盘结构,主要由机架、发动机、单体泵柴油机、变速箱、履带底盘、三点悬挂、旋耕机具和操纵系统等部分组成,主要性能参数如表1所示。拖拉机工作时,发动机通过变速箱为两侧驱动轮和后部旋耕机具提供动力,旋耕机具由三点悬挂固定,通过液压系统控制机具升降并实现耕作。

1.机罩,2.发动机, 3.行走系统, 4.机架, 5.变速箱,6.三点悬挂, 7.旋耕机具, 8.护罩, 9.防翻架,10.遮阳棚, 11.操控系统

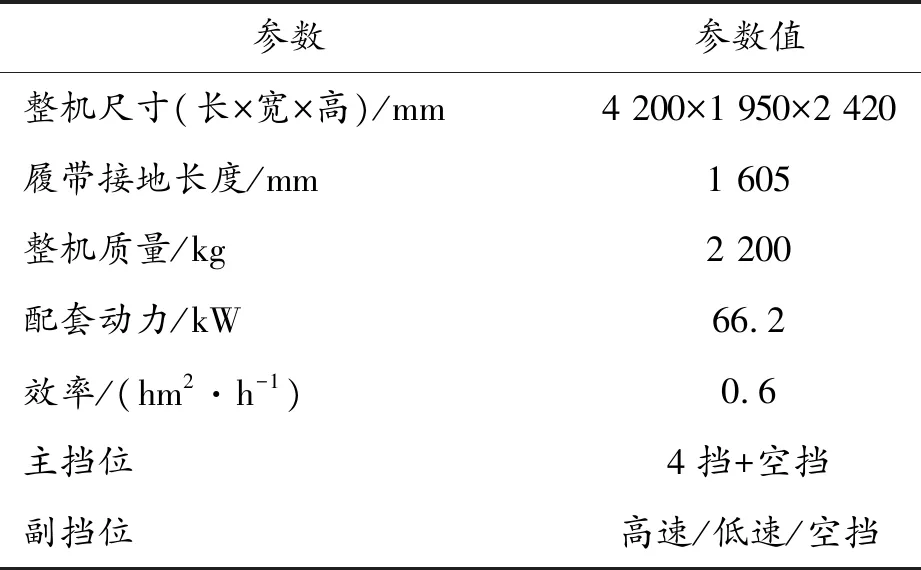

参数参数值整机尺寸(长×宽×高)/mm4 200×1 950×2 420履带接地长度/mm1 605整机质量/kg2 200配套动力/kW66.2效率/(hm2·h-1)0.6主挡位4挡+空挡副挡位高速/低速/空挡

2 拖拉机行驶性能测试方案

结合该型拖拉机结构特点和驱动方式,确定其行驶性能的主要测试参数包括拖拉机在水泥地面、未耕地面和耕后地面3种路况下的行驶速度、两侧履带驱动轮转速、两侧履带张紧力和驾驶员座椅处的振动加速度。

试验中坐标定义如下:正常操作拖拉机时,前进方向为X方向,水平方向为Y方向,铅垂方向为Z方向。试验前,需利用土壤含水量速测仪和土壤硬度计对试验场地的土壤含水量和土壤坚实度进行测量,以确保试验条件的一致性。

2.1 行驶速度测量

本试验采用P-Gear系统测量拖拉机的行驶速度。将带磁性的P-Gear底座固定在拖拉机机罩上方,测试时,P-Gear对所采集的GPS信号的坐标数据进行二次差分,并通过蓝牙方式传输数据,从而实现对履带拖拉机行驶速度的实时测量。

2.2 驱动轮转速测量

鉴于该型拖拉机工作时驱动轮的转速较低,因此为提高测试精度,本试验基于NJK-5002C型霍尔开关采用周期法测量驱动轮转速。在驱动轮内侧固定1个支架,将霍尔传感器固定在支架上,每侧驱动轮上均匀布置10片强磁铁作为测点,调节霍尔传感器与磁铁的距离,使二者距离小于10 mm。当霍尔传感器与强磁铁的相对位置发生变化,磁通量发生变化,霍尔传感器产生1个脉冲信号,传感器每经过1个测点都会产生1个脉冲信号,脉冲信号间隔的时间对应驱动轮的转速[9]。利用单片机采集脉冲信号的间隔时间,并换算为转速,储存至SD卡,从而实现对驱动轮转速的实时采集。

2.3 履带张紧力测量

履带拖拉机的张紧力是通过张紧丝杆支撑张紧装置提供,因此张紧装置与张紧丝杆之间力的变化可以直接反映履带张紧力的变化[10]。本试验中,两侧履带张紧力的变化值采用S型拉压力传感器和无纸记录仪进行测量。张紧力采集装置由测量装置和数据采集装置组成,其中测量装置如图2所示。将S型压力传感器固定在张紧丝杆与张紧架之间,并拧紧张紧丝杆,此时传感器应力的变化可以反映履带张紧力的变化。数据采集装置如图3所示,由24 V直流电源和无纸记录仪组成。将无纸记录仪与两侧压力传感器相连,通过无纸记录仪对测试数据进行观测和存储。

图2 张紧力测量装置

图3 张紧力测试数据采集装置

2.4 驾驶员座椅处振动加速度测量

本试验采用三轴加速度传感器测量拖拉机座椅处的振动加速度。如图4所示,调整加速度传感器的安装位置,使传感器的X-Y-Z轴分别与所定义的试验坐标系的X-Y-Z轴一致。

图4 三轴加速度传感器安装示意

3 测试结果及分析

该型拖拉机行驶性能的测试试验选择在西充县占山乡进行。其中:在水泥地面的行驶性能测试所选择的路段长60 m、宽3 m,路面比较平坦且无明显的障碍物;在未耕地面和耕后地面的行驶性能测试均选择在一段收获之后的南瓜田进行,该田地长40 m、宽15 m,土壤含水量33.24%,土壤坚实度5.3 kg/m3,路面存在凹坑,且耕后深度为15 cm。

3.1 行驶速度分析

在水泥地面、未耕地面和耕后地面3种路况下测试了拖拉机在各挡位时的行驶速度。每组试验重复进行6次再取平均值,由此得到的拖拉机在不同工况下的平均行驶速度,如图5所示。可见,地形对该型履带拖拉机行驶速度的影响较小。

图5 拖拉机各工况下的平均行驶速度

3.2 驱动轮转速分析

本试验采用周期法测量驱动轮转速,利用单片机记录霍尔传感器产生脉冲信号的间隔时间并转换为驱动轮瞬时角速度。相应的计算公式为

(1)

式中:ωi为驱动轮的瞬时角速度;n为测点的数目;ti为脉冲的间隔时间。

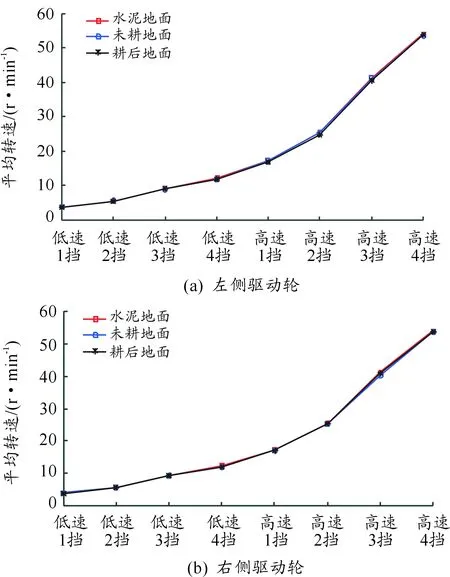

在水泥地面、未耕地面和耕后地面3种路况下测试了拖拉机在各档位行驶时左、右两侧驱动轮的转速。取每次试验中的50组连续数据作为有效数据并计算其平均值,由此得到的拖拉机在不同工况下左、右两侧驱动轮的平均转速,如图6所示。可见该型履带拖拉机两侧驱动轮的转速基本相同,且地形对驱动轮转速的影响较小,所以拖拉机行驶过程中不会产生大的侧向偏移。

3.3 履带张紧力分析

履带拖拉机在行驶过程中,履带受到的张紧力是波动的,其波动程度可以反映橡胶履带在行驶过程中的波动程度[11]。因此,可以通过张紧力波动程度的稳定系数判断履带拖拉机行走系统的稳定性。

图6 拖拉机各工况下左、右两侧驱动轮的平均转速

本试验采用S型拉压力传感器采集拖拉机行驶过程中履带张紧力的变化值,并通过张紧力标准差的大小判断张紧力的波动程度。履带张紧力的标准差和稳定系数分别为:

(2)

(3)

式中:Si为第i档位履带张紧力的标准差;Fij为第i档位第j次张紧力的瞬时值;Fi为第i档位履带张紧力的平均值;Ui为第i档位履带张紧力的稳定系数。

在水泥地面、未耕地面和耕后地面3种路况下测试得到的拖拉机在各档位行驶时左、右两侧履带张紧力的平均稳定系数如图7所示。可见,该型履带拖拉机在各工况下行驶时履带张紧力的波动程度随行驶速度的增加而逐渐趋于稳定,高速挡位行驶时的波动小于低速挡位时的波动,而且地形对履带张紧力的波动有一定的影响,在水泥地面上行驶时的波动比在土壤地面上行驶时的波动小。

图7 拖拉机各工况下左、右两侧履带张紧力平均稳定系数

3.4 振动加速度分析

座椅处的振动是导致驾驶员驾驶疲劳的主要因素之一[12]。本试验采用三轴加速度传感器采集驾驶员座椅处X、Y、Z三个方向的振动加速度信号,利用DHDAS动态信号采集分析系统得到X、Y、Z三个方向的有效值,进而通过振动加速度的联合加权值评估拖拉机振动。振动加速度的联合加权值为:

(4)

式中:aw为振动加速度联合加权值;axw为X方向加速度信号有效值;ayw为Y方向加速度信号有效值;azw为Z方向加速度信号有效值。

在水泥地面、未耕地面和耕后地面3种路况下测试得到的拖拉机在各挡位行驶时驾驶员座椅处振动加速度的联合加权值如图8所示。可见,该型履带拖拉机在各工况下行驶时,座椅处的振动加速度随行驶速度的增加而增加,在高速3挡和高速4挡工况下座椅处振动加速度的联合加权值均超过了坐姿人体所能承受的振动舒适极限值0.315 m/s2,所以该型拖拉机在高速挡位行驶时舒适性较差,这在试验中也深有体会。

图8 拖拉机各工况下座椅处的振动加速度

不难看出,该型履带拖拉机在低速挡位行驶时,地形对驾驶员座椅处的振动加速度影响较小,而在高速挡位行驶时,由于土壤地面硬度远低于水泥地面,能在一定程度上缓冲履带所受到的冲击,因此拖拉机在土壤地面行驶时座椅处的振动加速度小于其在水泥地面行驶时的振动加速度。

4 结论

本文以南方丘陵山区常用的某型橡胶履带拖拉机为对象,通过田间试验研究了其行驶性能。结果表明:

1) 该型拖拉机在不同路况下的速度比较稳定,地形对拖拉机行驶速度没有明显影响,不同工况下行驶时各挡位的速度基本接近。

2) 该型拖拉机在不同路况下行驶时,两侧驱动轮的转速基本相同,且地形对驱动轮转速影响较小,拖拉机行驶过程中不会产生大的侧向偏移。

3) 该型拖拉机在不同路况下行驶时,履带张紧力的波动程度随行驶速度的增加而逐渐趋于稳定,高速挡位行驶时的波动小于低速挡位时的波动。而且,地形对履带张紧力的波动有一定的影响,在土壤地面行驶时履带张紧力的波动明显大于其在水泥地面行驶时的波动。

4) 该型拖拉机在低速挡位行驶时,地形对驾驶员座椅处的振动加速度影响较小,但行驶速度对其振动加速度的影响较大,在高速3挡和高速4挡工况下座椅处振动加速度超过了坐姿人体所能承受的振动舒适极限值,因此该型拖拉机不适宜长时间工作在高速挡位。