超塑性成形TC4钛合金的疲劳性能研究

2019-06-14左永基刘小刚

左永基,刘小刚

(南京航空航天大学 能源与动力学院, 南京 210016)

钛合金具有强度好、韧性高、抗疲劳性能强等优点,在航空航天领域的应用日益广泛[1-3]。钛合金板料在室温下的成形特性十分有限,同时,室温下钛合金板的力学性能和材料流线都具有明显的各向异性,其室温成形容易产生多种成形缺陷[4],因此,钛合金在高温下的超塑性成形技术显得尤为关键[5-6]。而钛合金在超塑性变形过程中,要经历高温循环和大的塑性变形两个过程,其力学性能必然发生改变[7],且研究表明,在实际工程应用中,疲劳破坏为构件的主要失效模式,因此,研究钛合金在超塑性变形后的疲劳性能就显得尤为重要。

TC4是一种常用的超塑性成形材料,目前国际上对TC4超塑性成形后力学性能的研究已经比较深远,欧洲、美国、日本等发达国家均投入了大量的资源对材料超塑性进行深入研究,目前已进入到工业生产阶段[8]。俄罗斯的Mishra等[9]对纳米级TC4低温超塑性气胀成形后的试样进行研究,通过扫描电镜观察试验,得出晶粒间的缺陷是引起超塑性成形后材料力学性能下降的一个主要原因。S.Rhaipu以及T.G.Nieh等的研究表明,材料经过超塑性成形拉伸后,屈服强度、抗拉强度等力学性能有所下降,而导致力学性能下降的主要原因是局部空洞的形成和长大[10]。国际上针对TC4超塑性成形前后力学性能发生改变的微观机理研究较为深入,但多偏向于理论研究,且缺乏对TC4钛合金在特定超塑性气胀成形工艺参数下的疲劳性能研究。

国内主要针对超塑成形前后材料的屈服强度、断后延伸率和弹性模量等进行了试验研究,蔡云等[11]主要针对TC4板材在超塑性成形和扩散连接后力学性能的改变进行了研究,并且得出了导致TC4力学性能改变的主要原因是高温循环的作用[12-17]。国内一些高校对TC4超塑性成形后的静力学性能进行了研究,如张学学、卢坤林等采用了超塑性拉伸的方式对TC4板材进行成形试验,采用双向拉伸试验,测量分析了成形后零件的力学性能[18-20];并且对比分析了试验件在不同变形率下的屈服强度、弹性模量和伸长率的对应关系。但其采用的超塑性拉伸成形方法主要应用于筒形件、盒形件等构造简单的零件,且只对TC4在超塑性成形前后的静强度进行了试验对比。

目前国内外虽然对TC4材料在超塑性成形前后力学性能和相关机理进行了较为广泛的研究,但关于TC4钛合金板材在超塑性气胀成形后疲劳性能的研究还较少,且不够深入。针对目前关于TC4钛合金超塑性气胀成形后的疲劳性能还缺乏深入研究这一问题,本文采用试验的方法,在温度为900 ℃、维持压力为2.5 MPa的条件下,对TC4板材进行超塑性气胀成形,得到减薄率为30%的超塑性成形板材,且成形后板材厚度分布均匀。通过拉伸疲劳试验,分析对比了TC4原始材料、高温循环件和超塑性成形件的疲劳寿命。采用扫描电镜试验对原始材料、高温循环件及超塑性成形件3种状态的疲劳断口进行微观形貌观察,通过对比,分析疲劳断口特征与疲劳寿命之间的定性与定量关系,从而为TC4钛合金超塑性气胀成形件的疲劳寿命预估提供参考,并为通过疲劳断口分析对试件的疲劳寿命进行定量计算提供了依据。

1 试验

1.1 试验材料

超塑性气胀成形试验板材为陕西宝鸡钛业提供的厚度为2.2 mm的轧制退火TC4板材。超塑性气胀成形模具材料为不锈钢。

1.2 模具设计

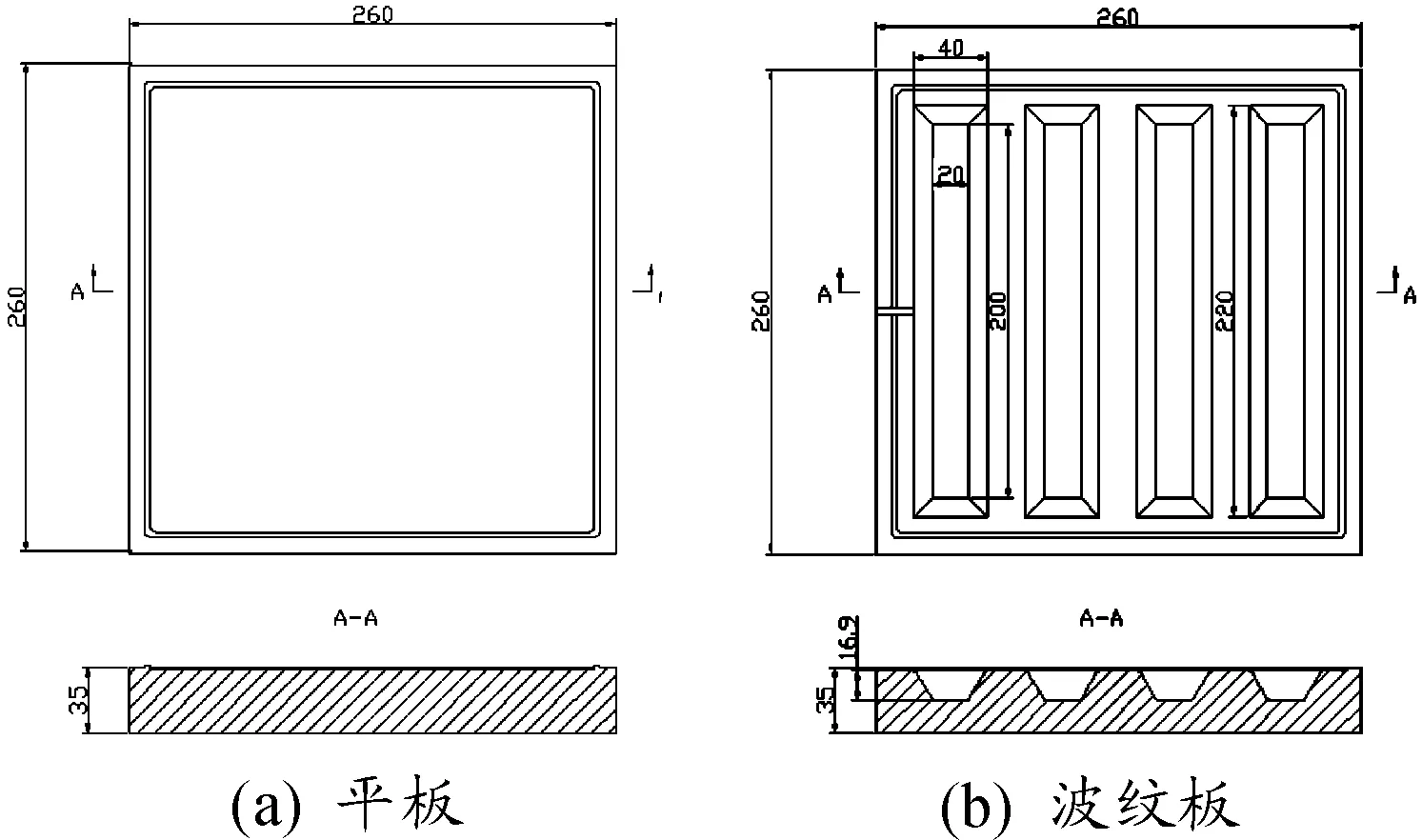

采用气胀成形的方式对TC4板材进行超塑性成形,试验采用的上模具是平板(如图1(a)所示),下模具是减薄率为30%的波纹板(如图1(b)所示)。上下模具的外轮廓尺寸均为260 mm×260 mm,厚度均为35 mm。

在高温环境下进行超塑性气胀成形试验,并同时向钛合金板中间吹入压缩的惰性气体使其变形直至最终贴模。因此,2块钛合金板之间的密封性是气胀成形试验能否成功的关键因素之一。该套模具设计带有密封筋结构,即在模具平面周沿处设计凸筋与凹槽。在高温环境下可凭借设备的压头给予压力,使上下板变形压紧,发生扩散焊,从而避免板材在高温高压状态下板边焊接部位强度不够而导致板料腔内漏气的情况发生。下模具实物如图2所示。TC4板材超塑性成形后的变形率与模具槽的深度、张角有关,槽越深则成形后波纹板的变形率越大。

图1 超塑性成形模具

图2 超塑性成形模具实物

试验所用TC4板料厚度为2.2 mm,大小为260 mm×260 mm。通气管道外径为10 mm,内径为3 mm。通向炉外的通气管道使用直径6 mm的钛管外面包裹一层不锈钢,以防止壁内部分温度过高导致钛管破裂。

1.3 试验方法

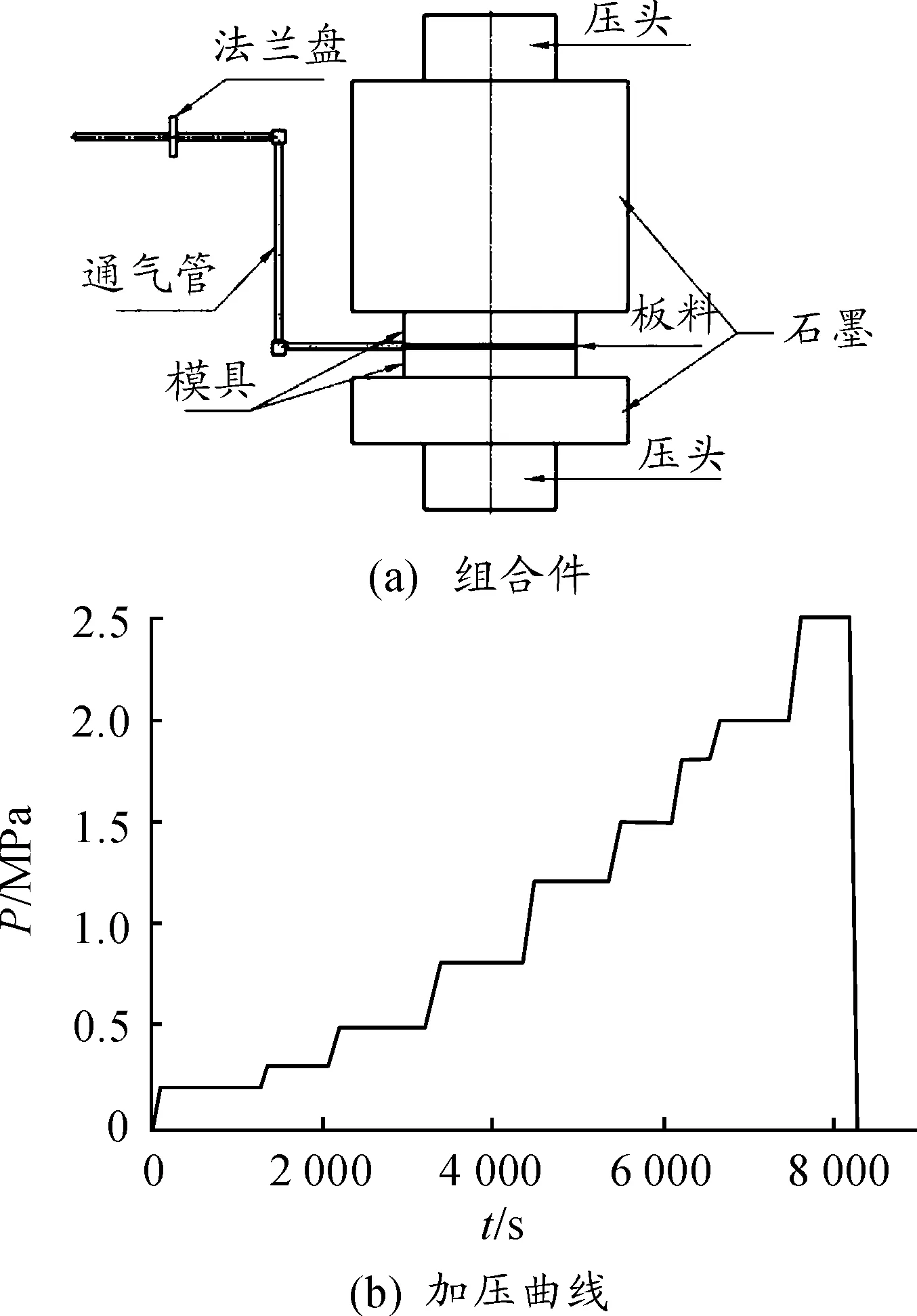

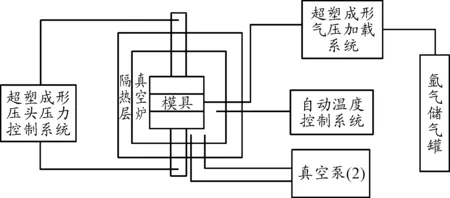

超塑性气胀成形试验过程为:将2块相同TC4板料与通气管道的焊接件夹持在上下模具之间,与石墨和压头组合放置在ZC-ZK-YL150真空超塑性成形设备中,组合件如图3(a)所示。试验时采用逐级加压的方式向2块焊接在一起的TC4板材吹入氩气加压,每升高一段压力值则维持一段时间再继续加压,直至内压强达到2.5 MPa,加压曲线如图3(b)所示。成形过程温度为900 ℃,气胀成形设备及原理示意图如图4所示。

图3 加压曲线及组合件示意图

图4 超塑性气胀成形原理示意图

2 结果分析与讨论

2.1 超塑性气胀成形性能研究

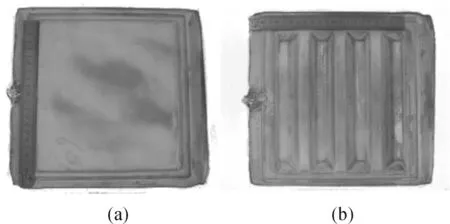

本试验可以得到上平板和下波纹板,如图5(a)、(b)所示,平板为仅经历了高温循环而没有发生形变的试件,即减薄率为0%。波纹板为超塑性成形件,减薄率为30%。现将这3种状态:TC4原始材料、高温循环件和超塑性成形件分别命名为状态一、状态二和状态三。3种对应状态如表1所示。

图5 减薄率为0%和30%成形效果图

状态一状态二状态三TC4原始材料高温循环件超塑性成形件

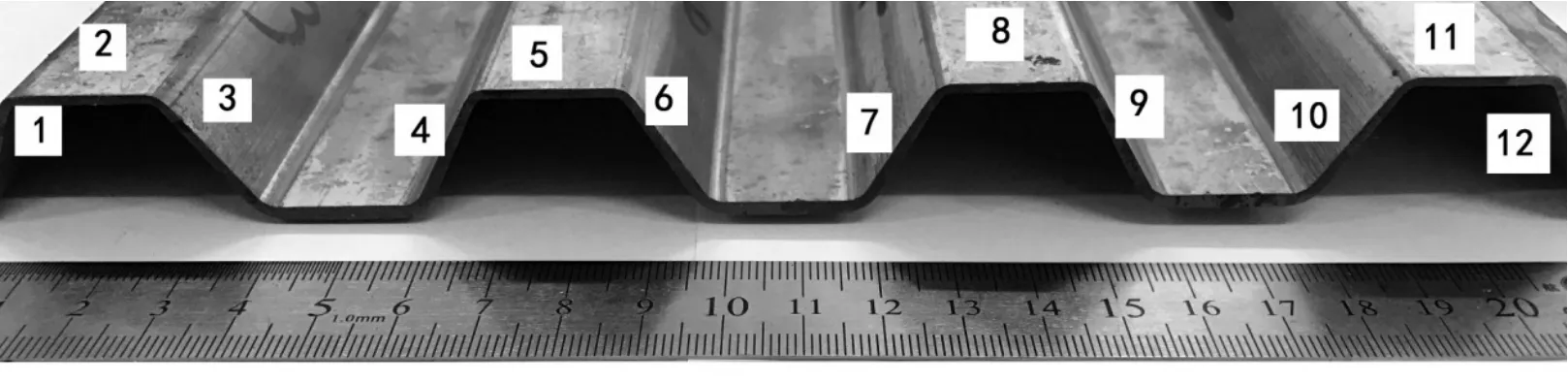

为考察超塑性气胀成形后板材变形是否均匀,对成形后的波纹板不同位置处的厚度进行测量,如图6中标示波纹板的位置,采用线切割方式割开波纹板,测量每个位置的平均厚度。方法是为每个编号位置的波纹板选取6个点测量厚度,最终得到的平均厚度为取6个点厚度的平均值,得到的减薄率分布如图7所示。

图6 减薄率测量位置示意图

图7 波纹板各位置减薄率分布图

由图7可以看出,除少数位置外,波纹板的减薄率基本都在目标减薄率范围以内。其中位置2和位置12由于模具顶部尺寸较高,侧边在变形时与TC4板材最先贴合,导致减薄率较大。所测量12个位置的平均减薄率为30.61%,与设计目标30%相对误差较小,超塑性气胀成形效果理想。

2.2 疲劳性能研究

为得到TC4板材在3种状态下的疲劳-寿命曲线,对其进行拉伸疲劳试验,试验在MTS809疲劳试验机上完成,超塑性成形试验件选取减薄率较为均匀的波纹板侧面。试验所用疲劳件应使其表面光滑,没有肉眼可见划痕。确定试验设备正常后启动预热系统,同时按照预先设计好的载荷级和波形对设备程序进行设定。预热完成后将试件安装好并开始试验。

试验温度为室温,加载频率10 Hz,载荷类型是轴向拉伸正弦波,最小应力和最大应力之比0.1。通过材料抗拉强度确定疲劳载荷大小,3种状态下材料的抗拉强度通过静拉伸试验获得,分别为σb1=1 063 MPa,σb2=901 MPa,σb3=913 MPa。原始材料进行3个载荷级,分别为0.88σb1、0.7σb1、0.61σb1。高温循环件进行4个载荷级,分别为0.79σb2、0.7σb2、0.61σb2和0.52σb2。超塑性成形件进行4个载荷级,分别是0.79σb3、0.7σb3、0.61σb3和0.52σb3。

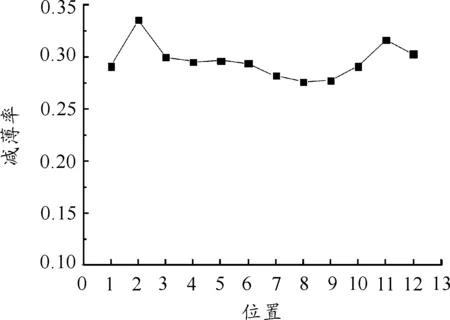

根据试验结果数据,描绘最大应力σa和应力循环次数N的散点,运用最小二乘法拟合直线,绘制3种状态下的疲劳曲线。将3种状态下的疲劳寿命数据绘制在一张图中。图8所示是TC4在3种状态下的疲劳-寿命曲线。

图8 3种状态下TC4的疲劳寿命曲线

由图8可知,当最大应力相同时,与原始材料相比,TC4经过高温循环和超塑性成形后,其同等载荷下的疲劳寿命显著下降,尤其在高寿命区更为明显。通过比较可知,在低寿命区下降约16.8%,在高寿命区下降约27.2%。此外,可以看到TC4经过高温循环以及经过超塑性成形的试样疲劳寿命非常接近。这说明对TC4板件疲劳性能影响较大的是高温循环过程,而超塑性变形对疲劳性能的影响比较小。

同时可以注意到,超塑性成形后的TC4板件的疲劳性能相对于只经过高温循环的TC4板件在高寿命区疲劳性能略有改善。这可以理解为,TC4板件经过高温循环后由于晶粒长大导致疲劳性能下降,而在发生变形后部分晶粒破碎细化,一定程度上晶粒尺寸减小,材料内部应力集中变小,从而使疲劳性能得到优化。

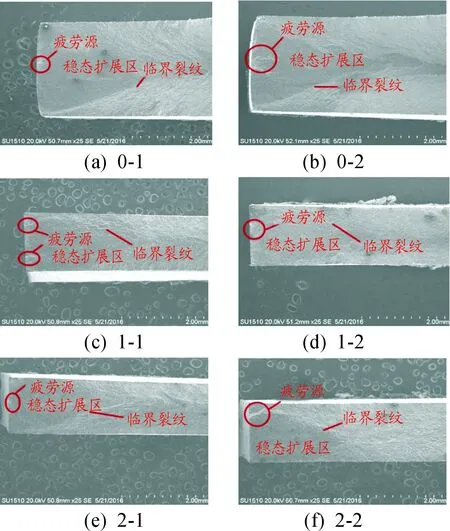

根据疲劳试验的结果,分别选取3种状态下、最大应力近似相等的2组疲劳试件进行断口形貌观察,每组均包括3种状态。将6个试件进行编号,原始材料编号分别为状态一0-1和状态一0-2,高温循环件编号分别为状态二1-1和状态二1-2,超塑性成形件编号分别为状态三2-1和状态三2-2。3种状态下疲劳断口宏观图像如图9所示,放大倍数为25倍。在左侧边缘较明亮处是疲劳源,临界疲劳裂纹所包围内侧为稳态扩展区,外侧为快速扩展区。

图9 3种状态下TC4疲劳断口形貌

从宏观断口观察可知,断口很不平整,所以是塑性断裂。3种状态下,疲劳源均分布在试件的单侧表面,疲劳源是由裂纹的萌生和裂纹稳定扩展第一阶段组成的,裂纹形成时,不断地张开闭合,这就导致了微观结构上材料的磨损,所以疲劳源在宏观上观察比较光亮。

材料的疲劳寿命是由裂纹形成寿命和裂纹扩展寿命组成,如式(1)所示。

Nf=Ni+Np

(1)

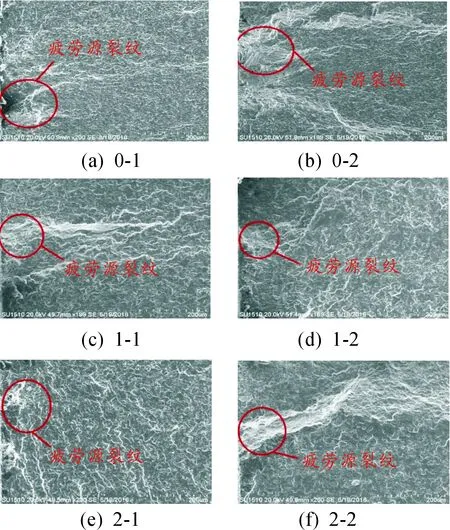

式中:Ni表示裂纹的形成寿命,可以根据微观观测的裂纹长度a0来判断;Np是裂纹扩展区寿命。图10为各状态下疲劳源通过电镜扫描放大200倍的图像,红色标注为疲劳源裂纹。

图10 3种状态下TC4疲劳源形貌

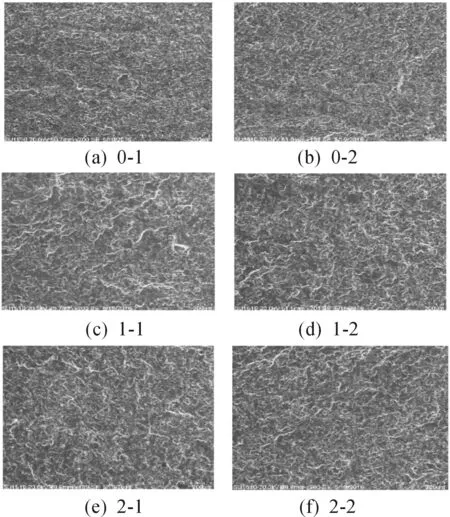

比较3种状态疲劳源裂纹长度,通过3组显微图片观察,可以看出,状态二裂纹总长度要小于状态一,状态三裂纹长度略大于状态二但仍小于状态一,其疲劳寿命与试验数据趋势相符,但Ni并不是决定疲劳寿命的唯一因素,还要进一步分析3种状态裂纹的稳态扩展区大小。疲劳裂纹的稳定扩展区是由疲劳源裂纹产生后,在交变应力作用下,裂纹沿着滑移带向材料内部扩展。在该区域,一般会观测到明显的疲劳条带,稳态扩展区的疲劳条带数目即可表示疲劳循环次数。

图11为3种状态下稳态扩展区被放大200倍下电镜观察图像,通过观察,比较TC4在3种状态下裂纹稳态扩展区的疲劳条带数目,状态一即原始材料的疲劳条带数目明显大于状态二和状态三,说明原始材料的疲劳寿命要优于状态二、状态三。再对比状态二和状态三,状态三的疲劳条带数目要稍高于高温循环件,这也与状态三的疲劳寿命略高于状态二相符。

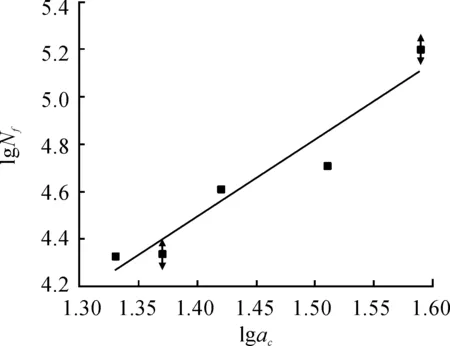

通过断口宏观特征(临界裂纹的长度)亦可推断出试件疲劳寿命,疲劳扩展区的临界裂纹在断口的宏观照片中可以清晰观察到,其长度用ac表示,因为ac又与应力幅值以及Nf相关,所以Nf与ac可以建立定量数值关系。根据文献[18]对不同应力下200多个断口件进行的试验数据,统计得出了lgNf和lgac的函数关系。其中a、b的值与表面的粗糙度以及具体试验数据有关。

lgNf=a+blgac

(2)

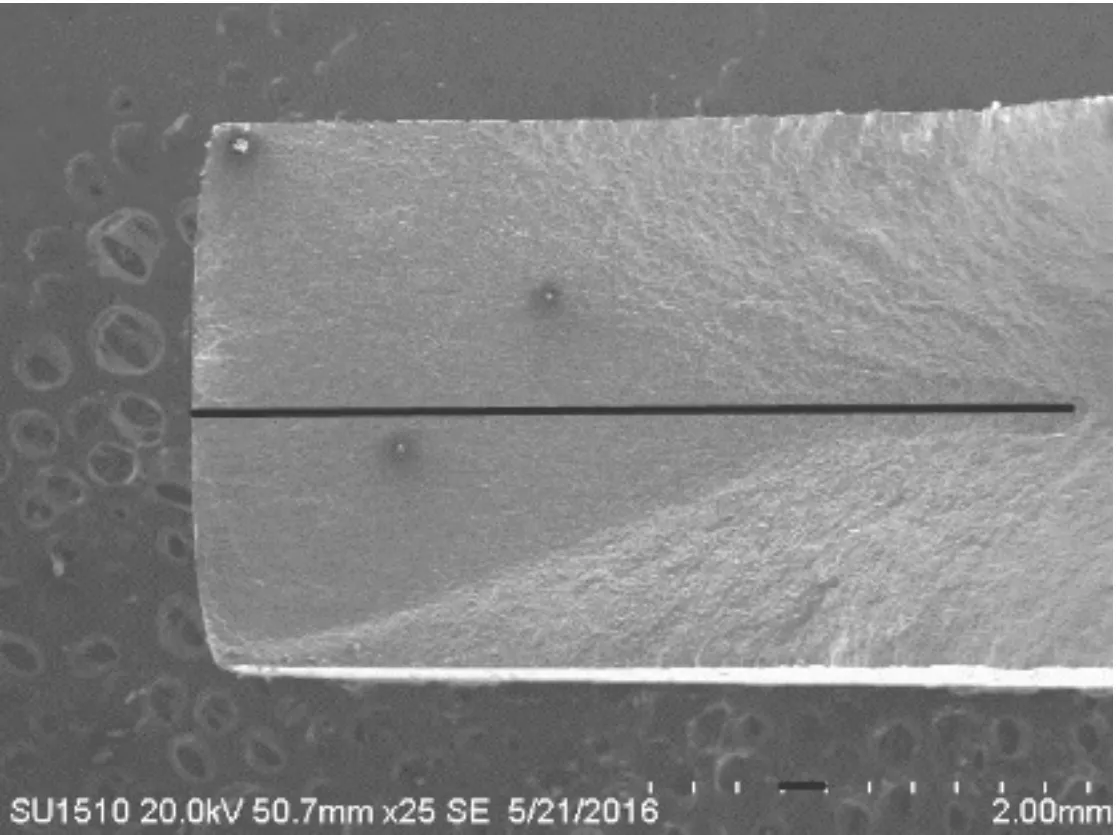

根据式(2)可知,临界疲劳裂纹长度与疲劳寿命是直接对应的,一般认为试验应力越大,则临界疲劳裂纹越短,本试验对比3种状态下相同最大应力,所以临界疲劳裂纹的长度反映的仅是不同状态下材料性质的变化。可以使用估算的方式,近似计算疲劳临界裂纹的长度。因为所有试件宽度一定,则稳态扩展区面积越大,表面临界裂纹越长,所以可以用临界裂纹与左边缘所围成的类似三角形区域的高来近似代表临界裂纹长度ac。如图12所示为放大25倍的断口形貌图,分别测量出图中小段的长度作为比例尺线段以及红色长线段的长度,红色长线段即近似表示疲劳临界裂纹长度。红色长线段在选取时,都以左端为起点,以表面颜色较深且比较完整的临界裂纹为终点。表2为6个试验件的临界裂纹近似长度及疲劳寿命对应关系。

图11 3种状态下稳态扩展区形貌

图12 疲劳临界裂纹长度测量图

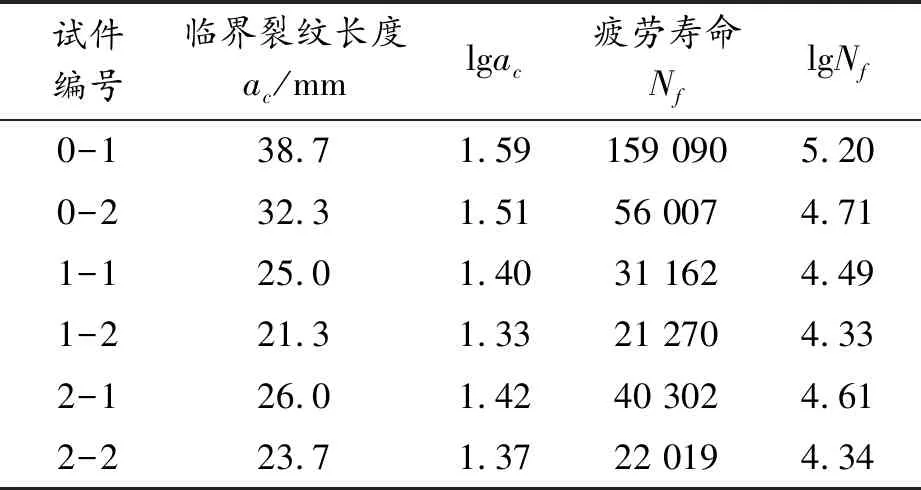

试件编号临界裂纹长度ac/mmlgac疲劳寿命NflgNf0-138.71.59159 0905.200-232.31.5156 0074.711-125.0 1.4031 1624.491-221.31.3321 2704.332-126.01.4240 3024.612-223.71.3722 0194.34

根据近似计算可知,在相同载荷级的循环载荷下原始材料的临界疲劳裂纹最长,高温循环后试件的临界疲劳裂纹最短,超塑性变形后试件临界疲劳裂纹长度略长于只经过高温循环后的材料但小于原始材料,根据表2中试验数据绘制lgac与lgNf的拟合曲线,如图13所示,并得到拟合公式(3)。

图13 lgac与lgNf拟合曲线

(3)

由式(3)可看出,试件疲劳断口的临界疲劳裂纹长度与试件的疲劳寿命成正相关,根据表2可知,相同载荷下3种状态试件的疲劳临界裂纹长度由大到小顺序为原始材料、超塑性变形件和高温循环件。因此3种状态试件的疲劳寿命由大到小的顺序亦是如此,这一规律与拉伸疲劳试验结果相符。

3 结论

1) 在温度为900 ℃、压力为2.5 MPa条件下,采用逐级加压的方式对TC4板材进行超塑性气胀成形试验,得到了减薄率为30%的波纹板试件,实际测量平均减薄率为30.61%,且试件各个位置变形量均匀,试验效果理想。

2) 与原始材料相比,高温循环件和超塑性成形件的疲劳寿命均有明显下降,而超塑性成形试件疲劳寿命与高温循环件相比有小幅提升,所以高温循环过程是导致TC4板材疲劳力学性能下降的主要原因。

3) TC4在高温循环后疲劳性能明显下降,超塑性成形后疲劳性能略有改善,这一结果也与疲劳拉伸试验结果相符,且所得到的拟合公式可根据疲劳临界裂纹长度定量计算出材料疲劳寿命,为通过断口观察对材料的疲劳寿命进行预测奠定了基础。