铝合金石油钻探管的生产工艺方案选择

2019-06-13戴有涛

戴有涛

(中色科技股份有限公司,河南 洛阳 471039)

随着油气资源的减少,其勘探和钻取已日趋向深井、超深井,深海、复杂地质、地理条件下作业,传统钢质钻探管件暴露出诸多不利因素。铝合金管材与传统钢质管材相比,具有质量轻、比强度大、塑性高、耐蚀性强的明显优势,且适用于大区率定向井和水平井,并可显著提高钻探能力。铝合金钻探管的密度大约是钢质钻探管的1/3,其强度与质量之比是钢质钻探管的1.5~2.0倍,在钻机能力相同的情况下,应用铝合金钻探管能够达到钢质钻探管无法达到的井深,如5000m井深的钢质钻井系统,若采用铝合金钻杆可实现7000m以上的钻井深度;其次,铝合金表面会形成稳定且致密的氧化膜,可有效防止硫化氢和二氧化碳腐蚀;另外,铝合金钻探管弹性模量比钢小,具有较好的抗弯曲性能,更适合曲率大的定向井和水平井。同时由于铝合金管材摩擦阻力小,可有效降低钻井过程中的电能消耗,所以铝合金钻探管也具有一定的成本优势。目前,铝合金石油钻探管在国内具有较大市场空间,且行业需求将在未来较长一段时间内处于快速增长期。

1 铝合金钻探管用铝合金材料及其力学性能要求

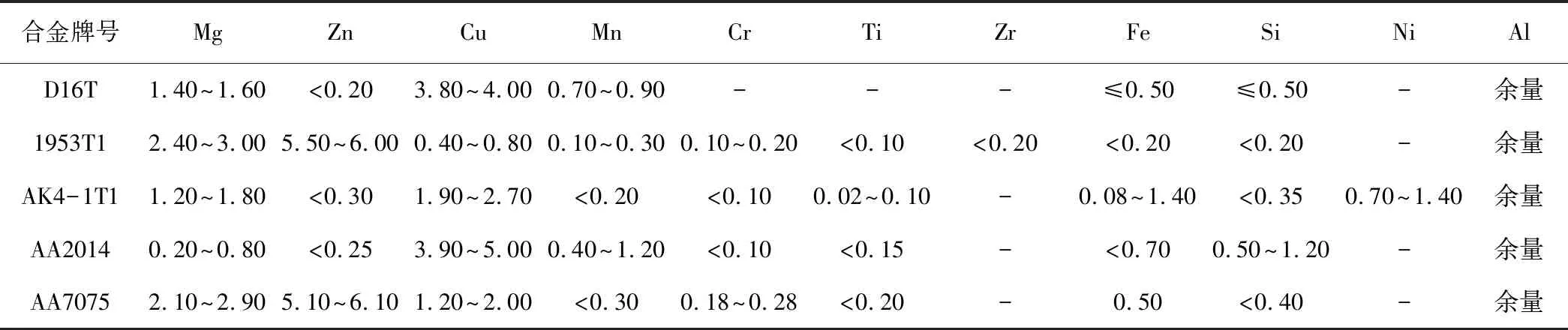

国外生产的钻探管用铝合金材料分为高轻度铝合金(D16T)、高强度、耐腐蚀合金(1953T1)和特殊耐热合金( AK4-1T1) 3大材料体系。其中,D16T为铝-铜-镁系铝合金,热处理时效后,该系列合金挤压材室温下的抗拉强度最高可达538MPa;AK4-1T1为铝-铜-镁-铁-镍系耐热铝合金,该系列合金主要耐热相为S(CuMgAl2) 、FeNiAl9相,铁和镍加入量不当,会降低合金的耐热性。国外常用铝合金石油钻探管化学成分如表1所示,要求铝合金中各单个杂质元素含量小于0.05%,杂质元素总量小于0.15%。

表1 常用铝合金钻探管化学成分(质量分数,%)

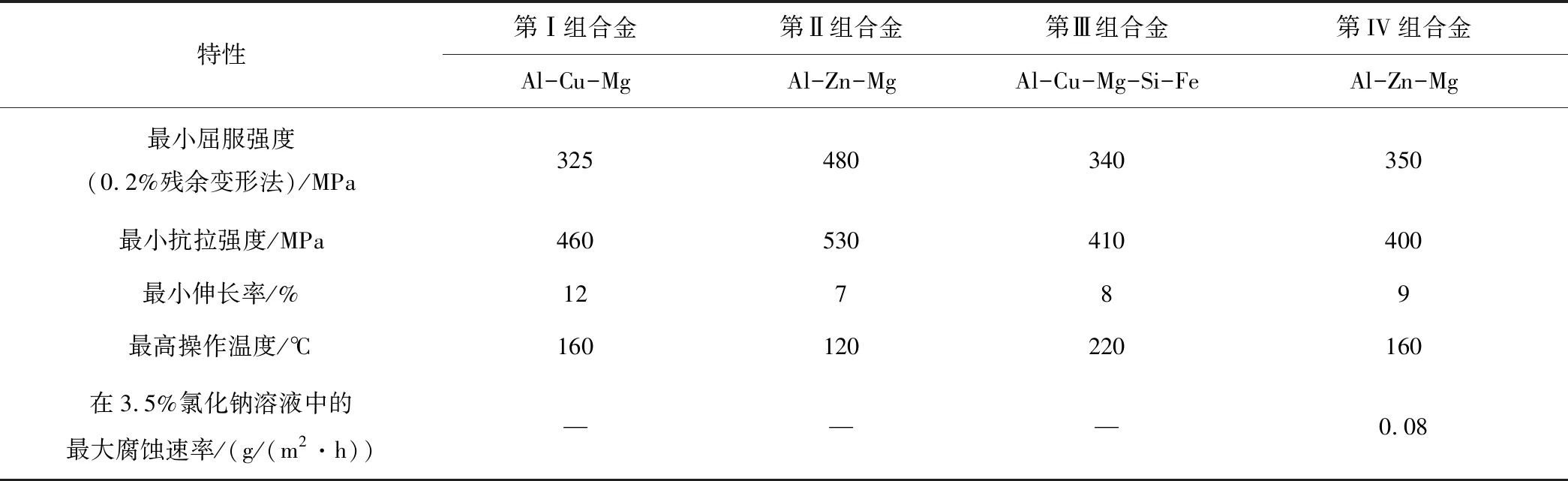

在我国GB/T20659-2006石油天然气工业铝合金钻杆的国家标准中,将常用的铝合金材料分成了4组,其中第I组为Al-Cu-Mg系列合金,如2A12,2A14等;第II组为Al-Zn-Mg系列合金,如7A09等;第III组为Al-Cu-Mg-Si-Fe系列合金,如2A70等;第IV组为经过特殊改良的耐蚀Al-Zn-Mg系列合金,目前我国尚无其专用牌号,成分与俄罗斯1953相当。国标中对这4组材料的力学性能要求如表2所示。

表2 铝合金钻探管材料的力学性能要求

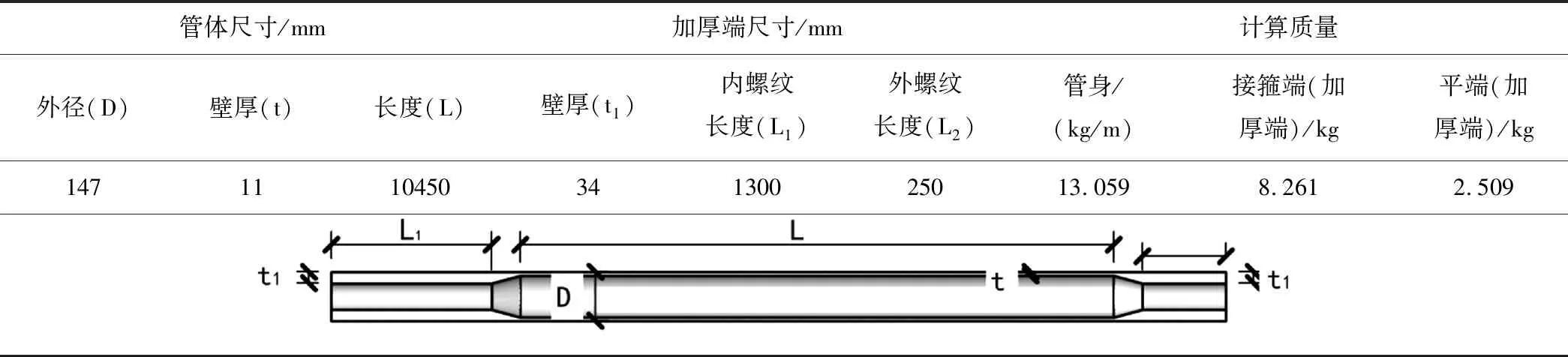

2 研究对象

本文以牌号为2A12 T6,管体外径尺寸为147mm,壁厚为11mm的带内加厚的石油钻探管为例,计算确定生产该变断面管材所需的最佳挤压机吨位、挤压筒和穿孔针规格,以及穿孔针的受力计算,为工艺方案选择和工艺参数确定提供依据。2A12 T6石油钻探管的最小屈服强度(0.2%残余变形法)为325MPa,最小抗拉强度为460MPa,最小伸长率为12%;该规格石油钻探管主要尺寸参数见表3。

表3 该规格石油钻探管的主要尺寸参数

3 主要生产工艺选择

上述铝合金钻探管结构为变截面管结构,变截面管材两端壁厚34mm,中间壁厚11mm。在生产时不能像钢钻探管那样简单地采用对恒断面管坯进行镦锻的工艺来实现管端的加厚。铝合金钻探管生产采用热挤压生产工艺,热挤压技术是整个工艺的核心与关键,其热挤压工艺按穿孔针和模具的相互关系可分为“固定穿孔针法”、“移动穿孔针法”和“固定和移动穿孔针结合法”。

3.1 固定穿孔针法

这种方法在挤压过程中,由于穿孔针是固定不动的,因此为了加工出管材的前端、管身和后端,必须用人工来调整穿孔针相对于挤压轴的位置,这不仅会影响管材内表面质量,而且还会造成管材的长度和过渡区的尺寸公差超限。另外由于固定穿孔针的存在,限制了挤压速度,同时,移动穿孔针、分离挤压垫和挤压残料需要花费很长时间,因此挤压机的产能较低,目前国内外已经不使用该法生产石油钻探管。

3.2 移动穿孔针法

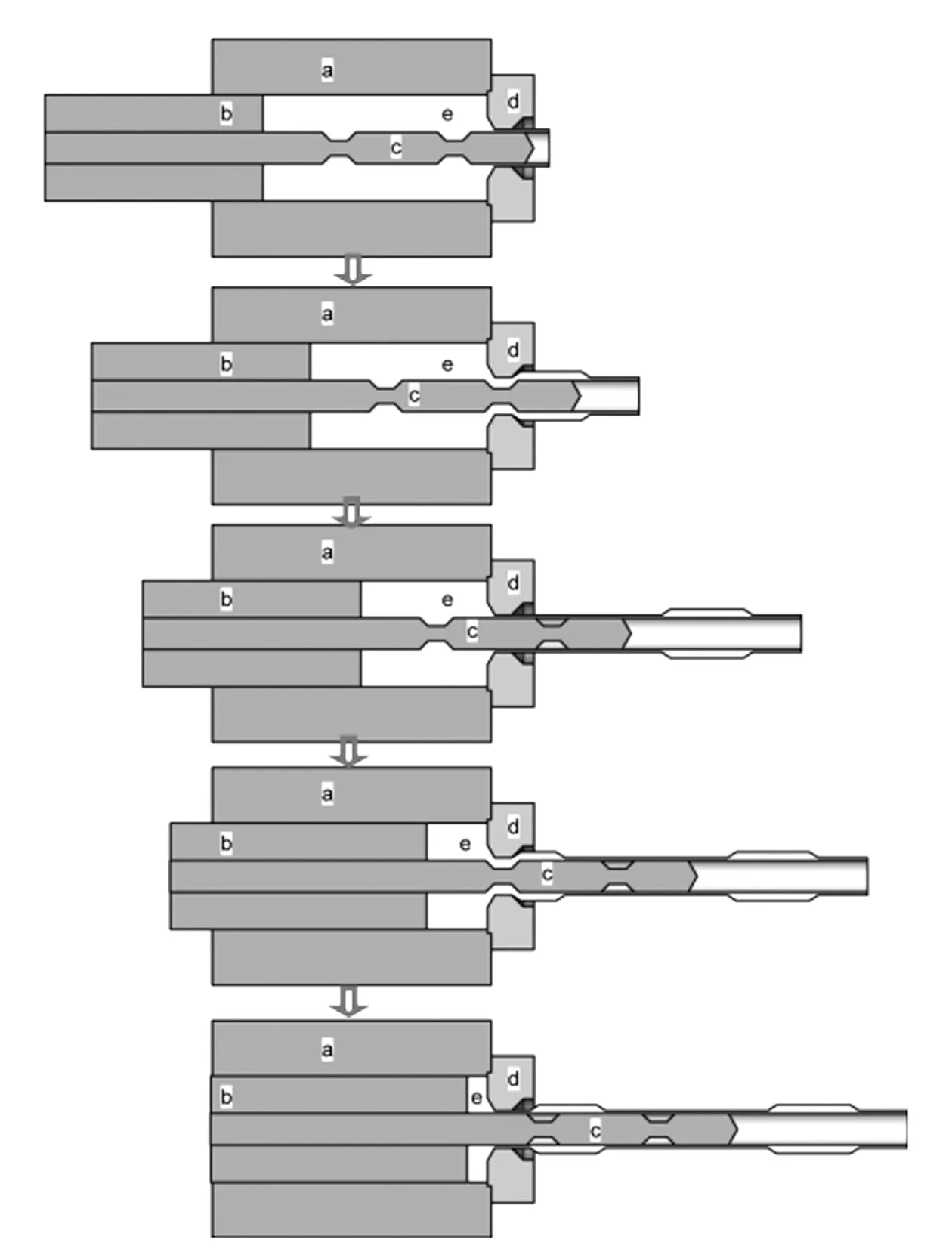

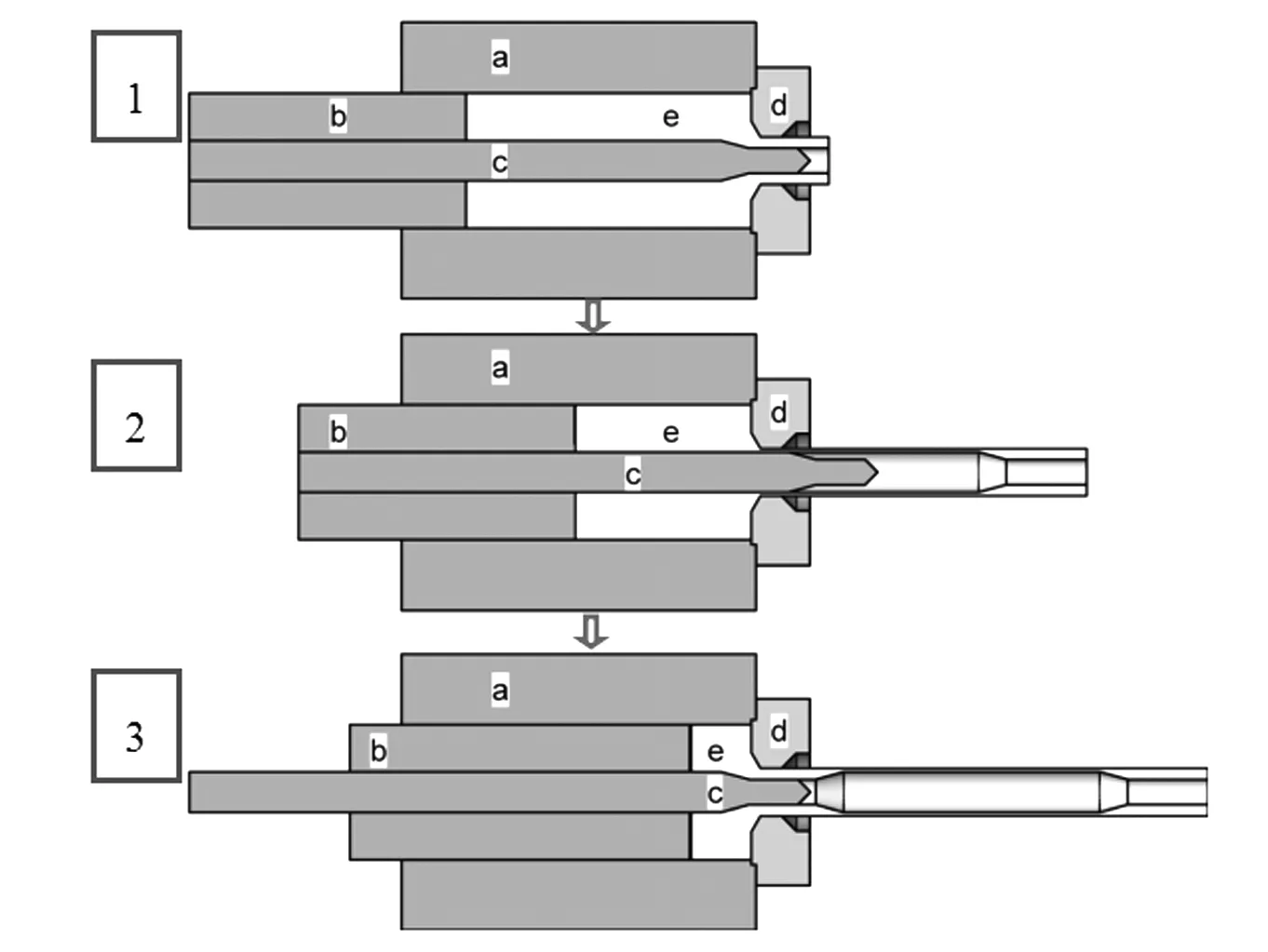

该方法采用的穿孔针带有两个颈或三个颈,图1是该方法生产外壁端面加厚的铝合金钻探管的示意图。生产过程中为了减少断面加厚部分的壁厚不均和过渡区的弯曲度,在开始挤压时,穿孔针的圆柱部分正好处在模孔中,当穿孔针的颈部快进入模孔时,挤压过程已达到稳定状态,在穿孔针颈部经过模孔的过程中,位于颈部的金属流向穿孔针的凸缘(即扩径),并重新分配。穿孔针凸缘的直径决定着这段管材的内径,而模孔和穿孔针颈部的直径决定着这段管材的外径。当穿孔针和挤压轴一起继续向前移动时就形成了管材前端的锥形过渡区,接着是管材的管身,最后是管材后端的锥形过渡区和管材的后端加厚部分。此法由于穿孔针凸缘的存在,只适用于生产外壁端面加厚的管材。

a-挤压筒;b-挤压轴;c-穿孔针;d-模具;e-铝合金图1 用“移动穿孔针法”生产两端外加厚的石油钻探管示意图Fig.1 Application of “moving piercing pin method” in production of oil drilling pipe with external thickness at both ends

3.3 固定和移动穿孔针结合法

图2是用固定和移动穿孔针结合法挤压内部端面加厚铝合金钻探管的示意图。该方法采用的穿孔针有一个细端,当穿孔针细端穿过模孔时,穿孔针固定不动,便开始形成管材的前端加厚部分;在挤管身部分时,穿孔针前伸和挤压轴一起向前移动,形成过渡区和管身。当管身形成以后,撤去挤压力,穿孔针后退至初始位置,再次挤压,形成后端加厚部分。此法可以挤出内壁端部有加厚层的内变径铝合金钻探管。采用该方法生产时,需要挤压机穿孔针精确的前伸或后退,因此对穿孔针的穿孔力、回拉力以及定位精度都有非常苛刻的要求(穿孔针定位精度需≤±0.1mm)。

1-穿孔针细端进入模孔挤制前端加厚;2-穿孔针前伸挤制管身;3-穿孔针后退挤制后端加厚;a-挤压筒;b-挤压轴;c-穿孔针;d-模具;e-铝合金图2 用“固定和移动穿孔针结合法”生产两端内加厚铝合金钻探管示意图Fig.2 Application of "combination of fixed and moving piercing needles" in production of thick aluminum alloy drilling tubes at both ends

经上述比较分析可知,本文所研究的带内加厚的石油钻探管应采用有细端的穿孔针用“固定和移动穿孔针结合法”进行生产。

4 主要工艺参数确定

4.1 挤压力、挤压筒规格确定

正向或反向双动挤压机均可以实现该石油钻探管的生产,然而该石油钻探管为2xxx硬合金管材,采用反向挤压更有优势,因为与正向挤压相比,反向挤压时,铸锭表面与挤压筒壁之间不存在摩擦。因此,反向挤压时金属变形区小,变形比较均匀,金属变形的温升小,变形区的金属温度较容易控制,挤压制品的组织和性能均匀,尺寸精度高。由于挤压筒与铸锭之间没有摩擦力存在,可大大降低挤压力,提高挤压速度。

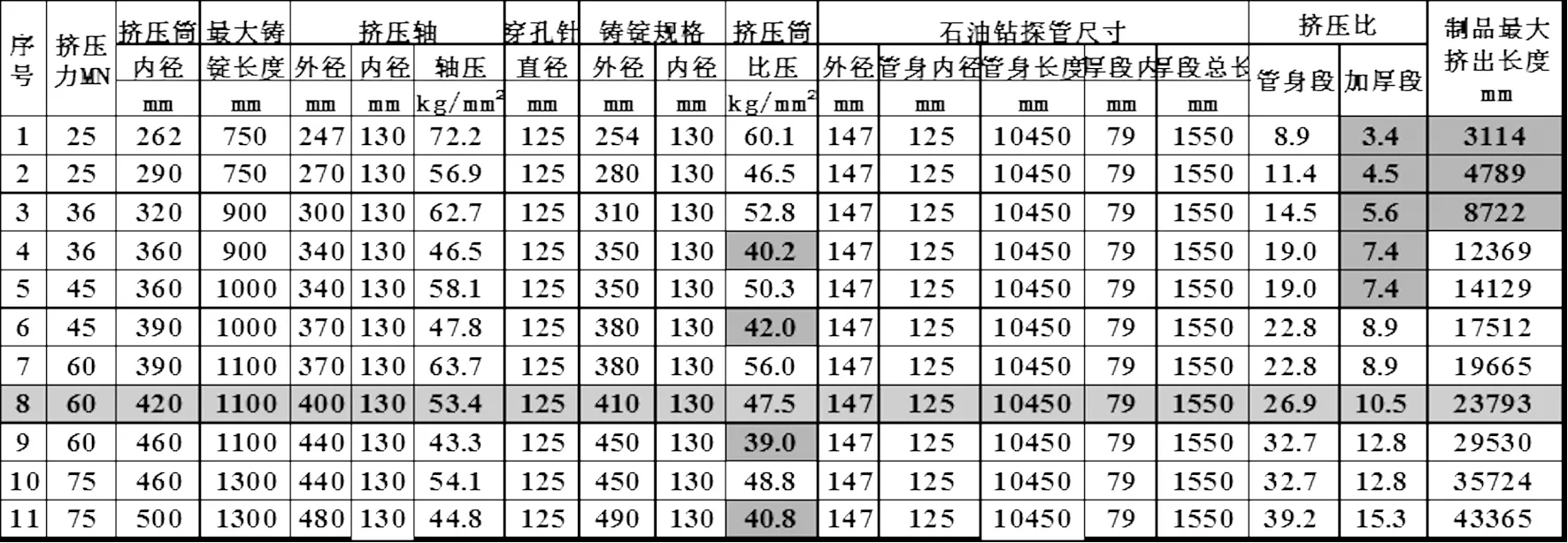

影响挤压机挤压力、挤压筒和穿孔针规格的主要因素有挤压筒比压、挤压比和轴压。生产硬合金管材时由于穿孔针的存在增加了其表面摩擦力,所以挤压硬合金管材时需要的单位压力较型材、棒材大,一般挤压筒挤压比应≥45kg/mm2;其次,挤压过程中制品的变形量影响制品的最终力学性能,一般挤压比不应小于8,以大于10为佳;再次,穿孔针规格相对较大时,空心挤压轴的截面积会减小,轴端会承受较大的单位压力,为了保证挤压轴的强度,轴压宜控制在80kg/mm2以内。图3为该变断面管材生产使用不同吨位挤压机、不同规格挤压筒时的工艺计算。

图3 该变断面管材的工艺计算表Tab.3 Process calculation table of variable section pipe

该制品挤压需要使用移动穿孔针挤压,其穿孔针直径为125mm(即变断面管材管身内径)。通过计算结果可以看出,对应25MN、36MN挤压机而言,其挤出长度或挤压比不能满足该制品的生产需要;45MN挤压机选用360mm和390mm挤压筒时,挤压比和比压分别不能满足生产需要;75MN挤压机选用460mm挤压筒时各项参数均合格,但由于变断面管材不能倍尺生产,每次挤出一根,所需铸锭短,不能完全发挥出其设备产能,亦不是最佳选择。因此生产该变断面管材选择采用60MN双动反向挤压机,使用直径420mm的挤压筒和直径125mm的穿孔针为佳。

4.2 穿孔针受力计算

与用于生产恒断面管材的常规双动挤压机不同,用于生产变断面管材的挤压机在生产过程中需要穿孔针精确的前伸或后退,因此对穿孔针的穿孔力和回拉力(俗称“把持力”)都有特殊要求。下面通过对上述石油钻探管生产过程中穿孔针的受力进行计算,为生产企业在设备订货时确定回拉力提供依据。

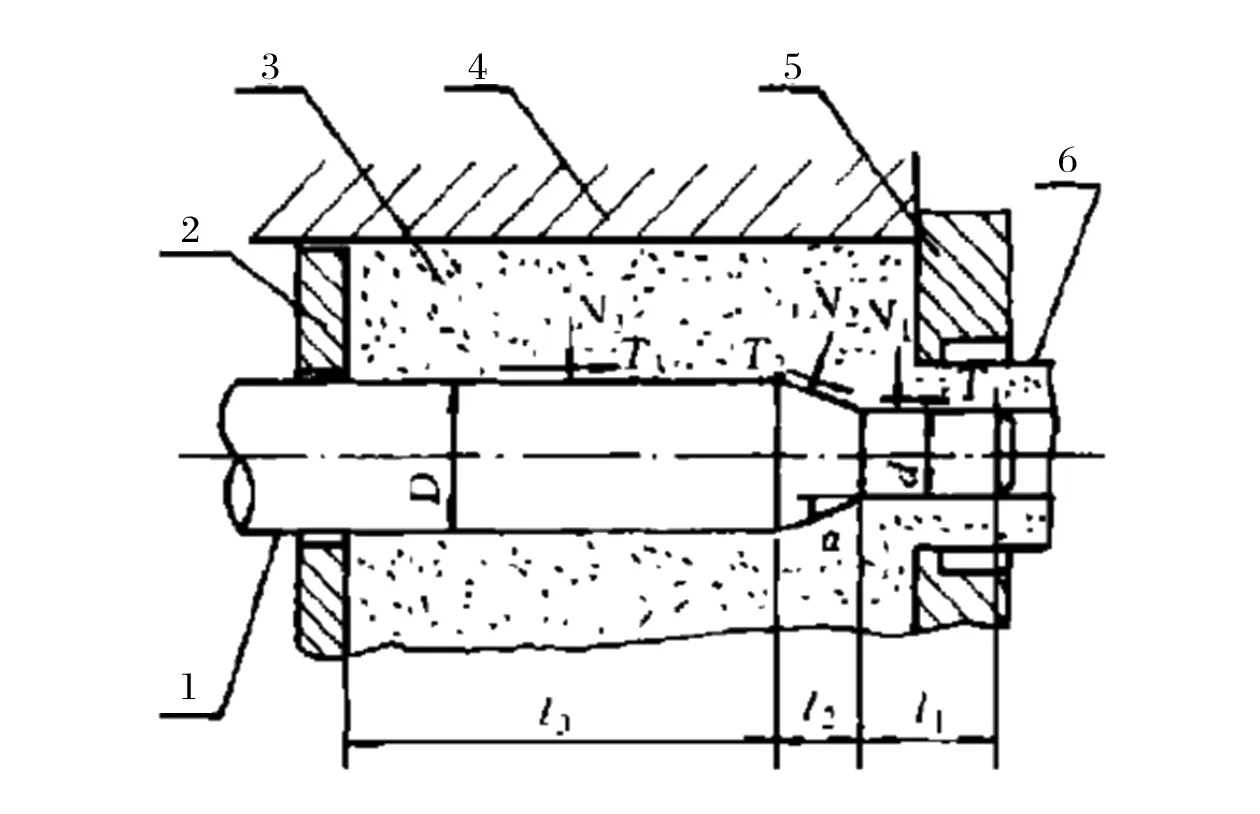

在穿孔阶段穿孔针受压力,在挤压阶段穿孔针受拉力。石油钻探管生产一般使用空心铸锭,则不存在穿孔阶段,在这种情况下,若穿孔针、锭坯、挤压筒和挤压模四者的中心线重合,其受力情况如图4所示。

穿孔针所受的回拉力可以用公式Q=T1+T2cosα+T3-N2sinα表示;式中,T为金属流动时作用在针上的摩擦力,N为正压力。它们都是总力,等于平均单位正压力p 或平均单位摩擦力乘以各自作用的面积S, 可由长度l1、l2和l3,直径D 和d,以及斜角α计算得出。按库仑摩擦定律,摩擦力与正压力关系为,T=μN=μpS;式中,μ为工具与工件接触表面的摩擦系数,可取μ=0.25~0.35。随着挤压的进行, l3逐渐减小, 故对针的拉力也逐渐减小。所以最危险的时刻是镦粗阶段结束挤压阶段开始之时, 要核算的正是此刻的拉力。此刻的l3可按锭、筒及针的尺寸计算。

1-穿孔针;2-挤压垫;3-铝合金铸锭;4-挤压筒;5-模具;6-管材图4 穿孔针受力图Fig.4 Perforated needle force diagram

确定作用在工具表面的平均单位压力p 是件麻烦事情。本文采用金属单向受力的σ0.2替代。针对该石油钻探管,取μ=0.25,p=100MPa(2A12合金450℃时的σ0.2为100MPa),α=30°,l1=100mm,l3=1100mm,D=125mm,d=79mm,计算得出穿孔针所受的回拉力为Q=10.52MN,因此穿孔针的回拉力不宜小于10.52MN。

5 结论

(1)牌号为2A12T6,管体外径尺寸为147mm,壁厚为11mm的带内加厚(t1=34)的石油钻探管采用“固定和移动穿孔针结合法”生产;

(2)经计算,上述石油钻探管生产宜采用60MN双动反向挤压机,使用直径420mm的挤压筒和直径125mm的穿孔针为最佳选择,且挤压机穿孔针的回拉力不应小于10.52MN。