热处理对6101B铝合金组织与性能的影响

2019-06-13刘旭东

胡 皓, 赵 芳, 刘旭东, 张 岩, 刘 欢

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

随着我国航天航空及轨道交通的快速发展,使用铝材的企业对铝材的综合性能要求越来越高,力学性能和硬度指标常常用来衡量铝合金热处理质量,但已不能全面反应铝材的综合性能。电导率作为一种金属导电能力的指标,已逐渐进入研究者的视野,越来越引起人们的重视,对铝合金进行不同的淬火时效热处理时,铝合金内部组织也会随之发生变化,这必将会引起电导率的变化[1]。而相比于常规实验,正交试验法可以通过尽可能少的数据来得到所需要的信息,大大减少了实际实验的工作量,被广泛应用于各个领域。

6101B铝合金属于6xxx系(Al-Mg-Si)可热处理强化合金,是一种常见的导电材料,其主要用于轨道交通上传输动力电流,其制成的导电型材是城市轨道交通结构中的重要组成部分,因电流负荷大,单位面积内通过的电荷密度很大,因此要求该合金具有良好的导电性能,同时为保证该材料后续的加工和使用性能,该合金必须具备一定的中等强度和硬度[2]。影响6101B铝合金电导率的因素主要包括:合金成分;熔炼、铝液的净化;铸造;铸锭均匀化;挤压、固溶淬火;时效等[2]。试验证明[3],降低Mn、Cr、V、Ti等杂质元素有利于提高6101B合金的电导率;选择合适的热处理制度同样可以提高6101B铝合金的电导率。6101同样是一种热处理可强化铝合金,目前国内对6101铝合金研究较多,试验发现,为了保证6101合金材料经过热处理能获得最佳性能,应选择接近540℃的温度进行过饱和固溶体淬火,并采用200℃×4h的制度进行人工时效;而采用160℃×10h时效制度可以获得稳定并且较高的屈服强度,但淬火温度还应提高至560℃左右[4]。若采用双极时效175℃×8h+192℃×2h同样可以获得较好的综合性能[5]。而对于大壁厚6106管材而言,191℃×5h则是最佳的人工时效制度[6]。然而6101B电导率的研究相对较少,本文选取一种6101B铝合金挤压型材,从淬火时效热处理工艺方面探究其对挤压型材力学性能和电导率的影响规律,以其从根本上优化挤压生产及热处理工艺,提高实际成品率。

1 试验材料与方法

1.1 试验材料

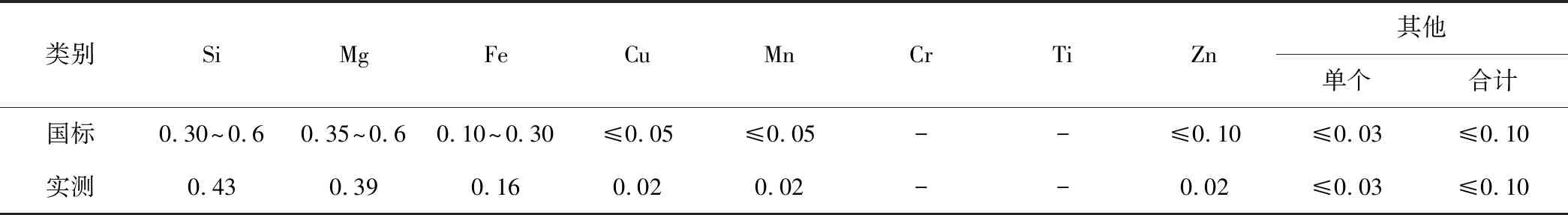

本试验选取材料为6101B铝合金挤压型材,其直径为260mm,壁厚为14mm;其实测合金成分如表1所列,该合金实测成分在国标范围内,符合6101B铝合金国标化学成分要求。

表1 6101B铝合金化学成分(wt.%)

1.2 试验过程及方法

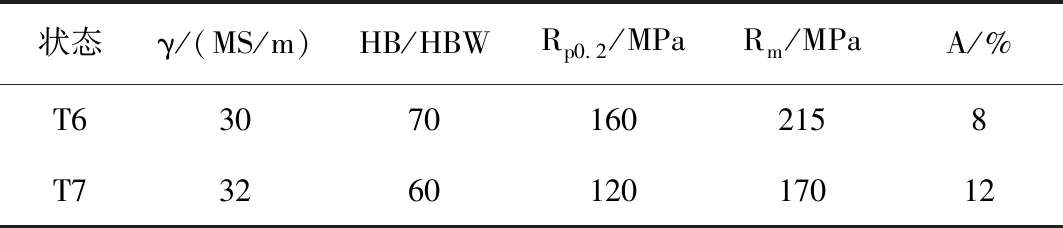

该型号属于一种常见导电材料,因此对于该型号挤压型材要求具有较高的电导率,EN755-2∶2008标准中详细记录了6101B铝合金T6/T7状态性能标准(表2)。通过以往的实际生产可知,满足EN755-2∶2008标准的同时,自然时效或峰值时效满足高标准电导率要求较为困难,因此电导率可作为本次正交试验的指标衡量。

表2 6101B铝合金标准(EN755-2∶2008)

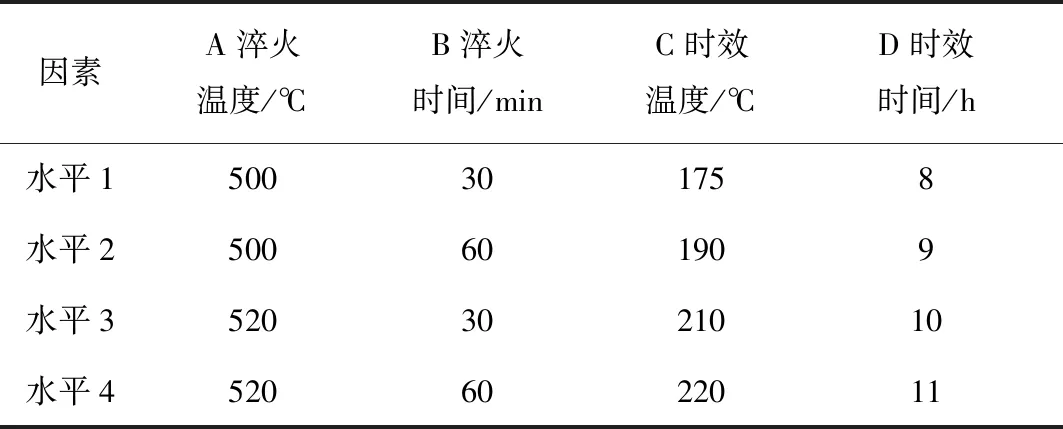

根据以往经验及实际挤压生产情况可知,淬火及时效制度对6101B铝合金电导率和力学性能均有所影响,因此本实验针对热处理工艺的4个主要参数(淬火温度A、淬火时间B、时效温度C及时效时间D)设计了L16(44)的正交试验方案(表3),然后对结果进行分析,在保证一定强度和硬度的同时,获得最大电导率的淬火时效工艺。在正交试验的基础上,对工艺优化,与峰值时效对比,总结归纳最佳的淬火及单级时效工艺以及影响该合金性能与电导率的主次因素,为后续实际生产提供一定的理论帮助。常温力学性能在AG-X 100KN电子万能试验机,并按相关标准进行室温拉伸试验试,所有拉伸试样均平行于挤压方向截取;电导率测试在SMP-10涡流电导仪;布氏硬度采用HBS-62.5型数显小负荷布氏硬度计。

2 试验结果及分析

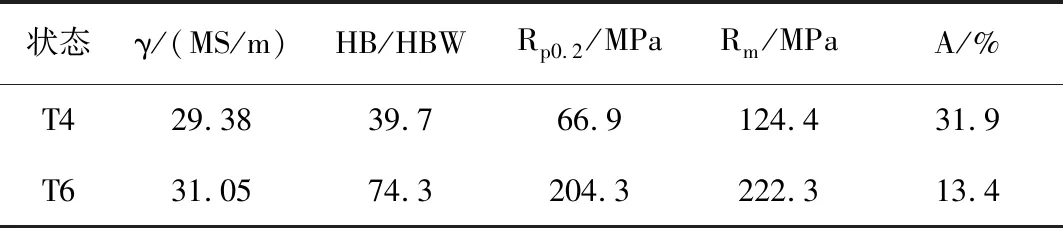

2.1 自然时效及峰值时效对该型材组织及力学性能的影响

该型号经挤压机挤压后取样分别进行自然时效(T4)及人工峰值时效(T6),其性能结果见表4,从表中对比发现,自然时效与人工时效对比,人工时效后其屈服强度、抗拉强度、硬度及电导率均有所提高,延伸率却降低,但峰值时效满足表2标准的前提下,电导率的提高幅度依旧有限,T6状态下电导率不满足标准规定。因此,通过正交试验探究淬火温度、淬火时间、时效温度及时效时间对该型材力学性能、硬度及电导率的影响。

表3 正交试验表

表4 T4/T6状态下性能

2.2 淬火时效对6101B铝合金性能的影响

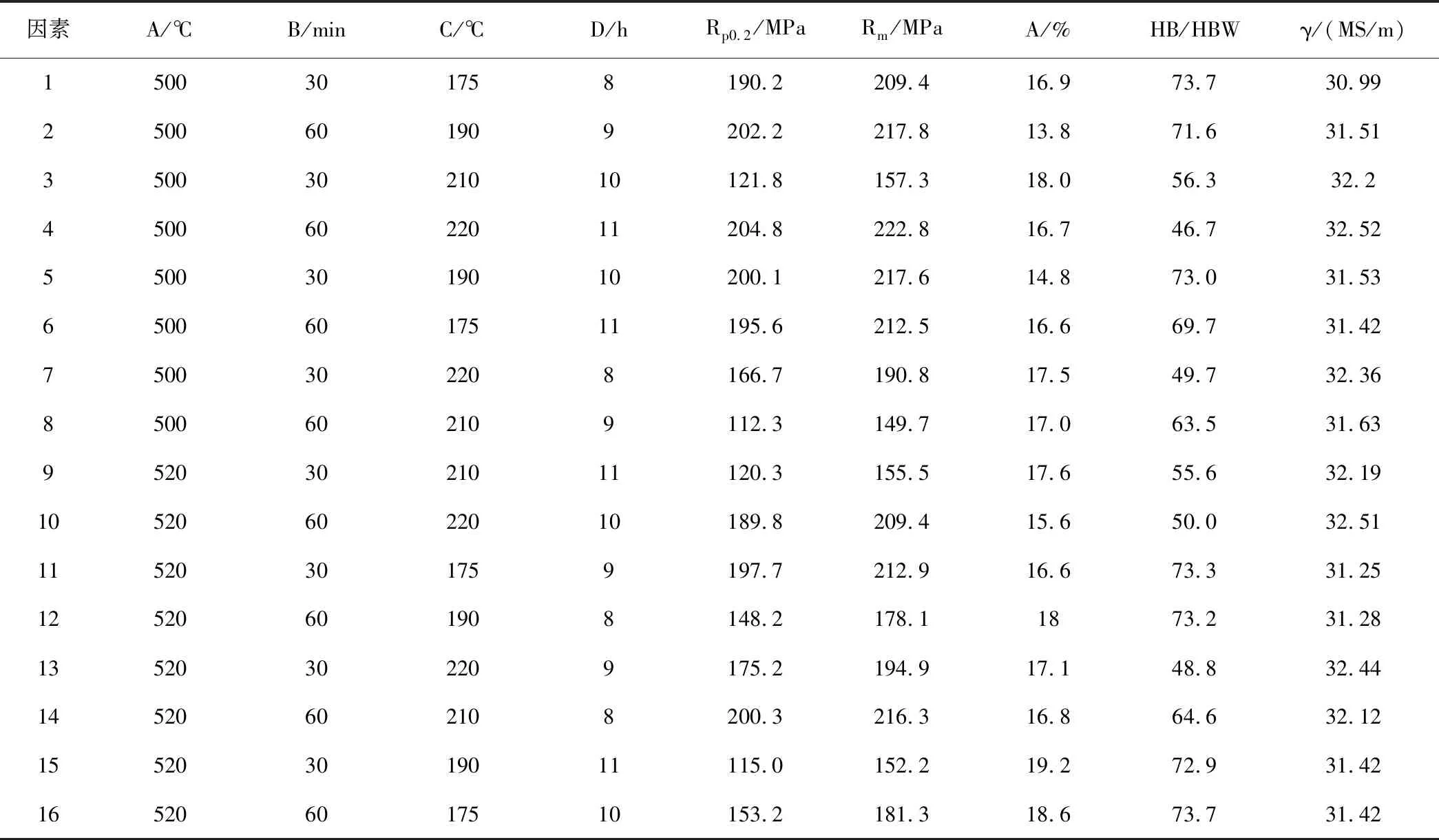

表5所列为正交试验方案及结果。重新淬火(500℃×30min)后峰值时效(175℃×8h),6101B铝合金的抗拉强度(Rp0.2)、屈服强度(Rm)、伸长率(A)、硬度(HB)和电导率(γ)分别是190.2MPa、209.4MPa、16.9%、73.7HB和30.99 MS/m。与直接自然时效相比,硬度、电导率、抗拉强度和屈服强度均有所提高,而伸长率则下降明显;而与峰值时效相比,电导率、硬度、抗拉强度和屈服强度略有降低,而伸长率则略有提高。

表5 正交实验方案与结果

由表5可知,获得最大电导率对应的最佳淬火时效工艺为A1B4C4D4(即500℃×60min+220℃×11h),此时获得性能为Rp0.2=204.8MPa、Rm=222.8MPa、A=16.7%、HB=46.7HB及γ=32.52MS/m。

为了对正交实验结果分析更加准确,采用极差分析,计算出每一因素和水平下相应力学性能、硬度及电导率的平均值及极差,进而确定目标工艺对性能的影响程度主次,具体的极差分析结果见表6。从表6中可以看出,影响6101B合金屈服强度的因素主次依次为淬火时间、时效温度、淬火温度、时效时间,淬火时间从30min延长到60min,6101B合金的屈服强度最大降低了46.675MPa;影响6101B合金抗拉强度的因素主次依次为淬火时间、时效温度、淬火温度、时效时间,淬火时间从30min延长到60min,6101B合金的屈服强度最大降低了35.7MPa;影响6101B合金伸长率的因素主次依次为淬火时间、淬火温度、时效时间、时效温度,淬火时间从30min延长到60min,6101B合金的伸长率最大提高了2.125%;影响6101B合金硬度的因素主次依次为时效温度、时效时间、淬火温度、淬火时间,时效温度从175℃提高到220℃,6101B合金的硬度最大降低了23.875HBW;影响6101B合金电导率的因素主次依次为时效温度、时效时间、淬火时间、淬火温度,时效温度从175℃提高到220℃,6101B合金的电导率最大提高了1.1875 MS/m。总体来看,对于导电材料6101B铝合金而言,保证一定力学性能和硬度的前提下,时效温度对合金电导率的影响最大。

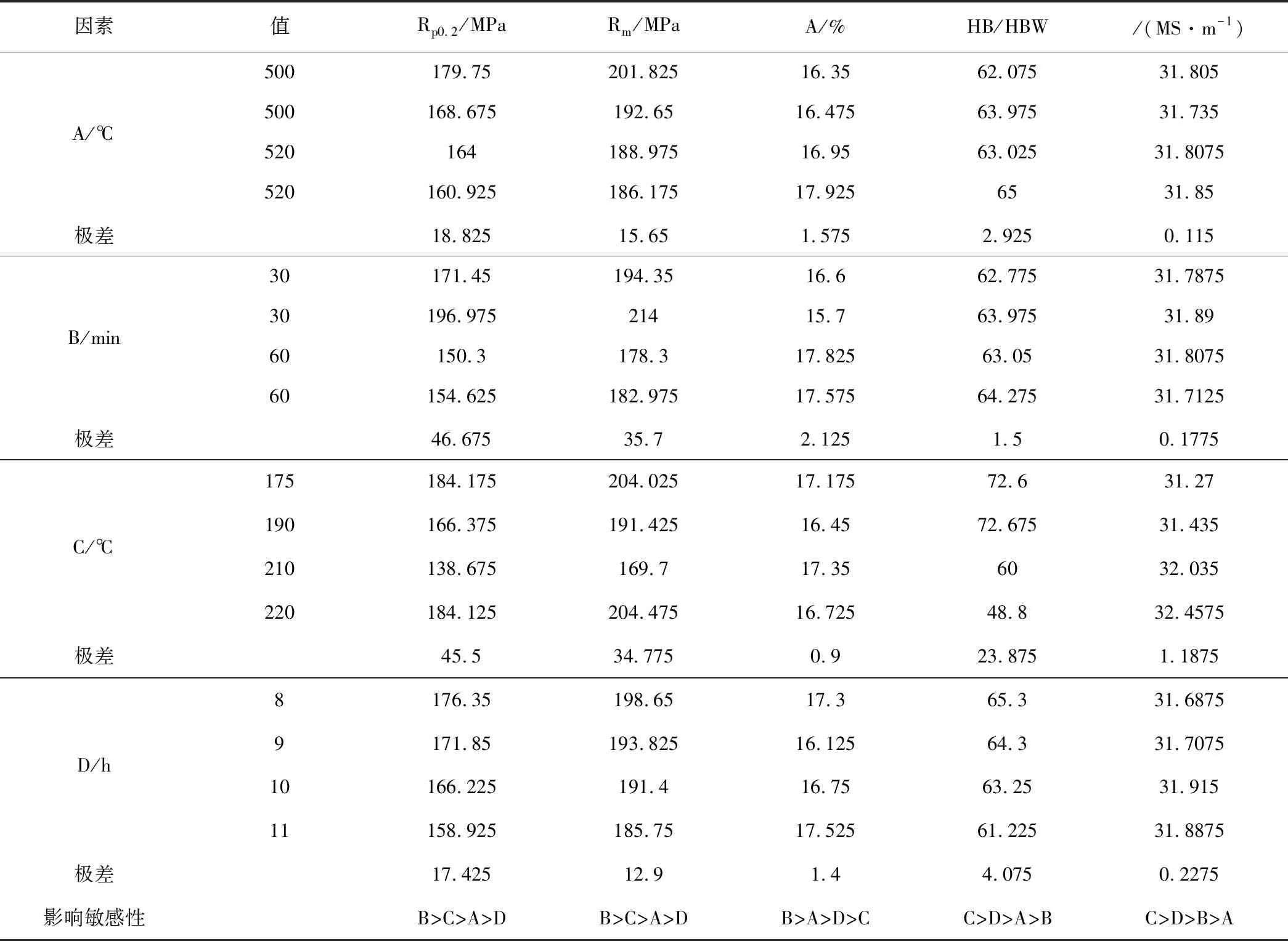

为了直观起见,用因素的水平变化为横坐标,指标的平均值为纵坐标,画出水平与指标的关系图,如图1所示。从图1中可以看出保证不同最佳性能的淬火时效工艺,获得最佳屈服强度性能的淬火时效工艺为A1B2C1D1,即500℃×60min+175℃×8h;获得最佳抗拉强度性能的淬火时效工艺为A1B2C4D1,即520℃×30min+210℃×11h;获得最佳伸长率性能的淬火时效工艺为A4B3C3D4,即520℃×30min+210℃×11h;获得最佳硬度性能的淬火时效工艺为A4B4C2D1,即520℃×60min+190℃×8h;获得最佳电导率性能的淬火时效工艺为A4B2C4D3,即520℃×60min+220℃×10h。

表6 正交实验极差分析结果

图1 水平与指标关系图Fig.1 Relationship between level and index

2.3 淬火时效热处理工艺优化

由于本文主要研究6101B铝合金在保证一定强度和硬度的前提下,通过淬火时效热处理,以获得最大电导率为目标。由表5正交试验结果可以看出,在满足表2性能标准的前提下,获得最大电导率的淬火时效工艺为A1B4C4D4(即500℃×60min+220℃×11h),此时获得性能为Rp0.2=204.8MPa、Rm=222.8MPa、A=16.7%、HB=46.7HB及=32.52MS/m。而由图2可以看出,最佳淬火时效工艺为A4B2C4D3(即520℃×60min+220℃×10h),此时获得性能为Rp0.2=189.8MPa、Rm=209.8MPa、A=15.6%、HB=50HB及=32.51MS/m,此时的性能均低于A1B4C4D4所对应的性能,无论电导率、抗拉强度、屈服强度及伸长率均有所降低。因此,最佳的淬火时效工艺为A1B4C4D4,即500℃×60min+220℃×11h。

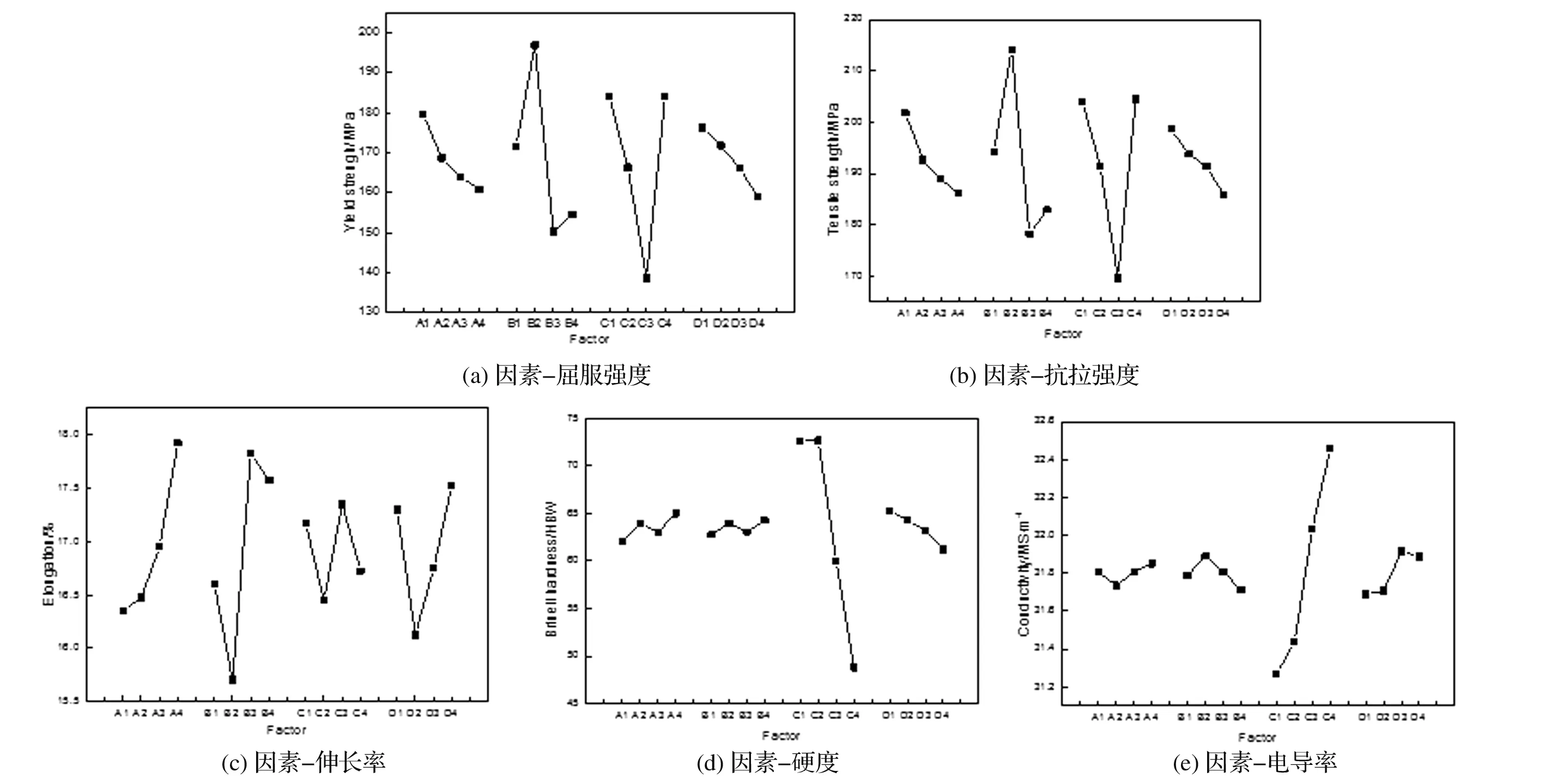

2.4 淬火时效对6101B铝合金显微组织的影响

图2为两种淬火时效工艺的微观组织图。由图2(a)和图2(b)微观组织发现,两种淬火时效工艺组织中均未发生过烧,(b)图淬火时效后基体上相的数量比(a)图多,且(b)图中存在略长的相,而(a)图中为粒状颗粒相。

(a) 500℃×60min+220℃×11h (b) 520℃×60min+220℃×10h图2 不同淬火时效状态微观组织Fig.2 Microstructure of different quenching and aging process states

6101B铝合金中主要强化相为Mg2Si相,Si和Mg元素的存在均能影响6101B合金的电导率,Mg与Si形成强化相Mg2Si后,充分沉淀,合金的电导率会随之提高。实际生产中,Mg和Si往往无法完全发生反应形成Mg2Si相,Si作为一种半导体材料,游离Si数量的增加相当于减少了合金的有效导电面积,从而使合金电导率降低。而当Mg含量较低时,合金的电导率也会降低,若与Si形成Mg2Si粒子充分沉淀后,合金电导率会提高[8]。

一般而言,由于晶体晶格点阵的畸变或歪扭,影响金属中原有的周期性电场分布,增加或减少了电子的散射度,导致铝合金电阻发生变化[8-11]。铝合金固溶处理后,合金中的第二相溶解,过饱和固溶体的程度增加,使得基体产生严重的晶格畸变、歪扭,点阵散射源的数量和密度随之增加,导致导电电子的平均自由程度变小致使电导率下降[8-10]。

时效过程同样会影响晶格畸变,6101B合金时效的析出序列为GP区→β″→β′→β。时效开始时,过饱和固溶体中的强化相均匀析出,且尺寸细小,对位错运动的阻力加强,因而硬度较未时效而言提高; GP区相的析出,减弱了基体的晶格畸变程度,电子的背散射作用逐渐减弱,电导率逐渐上升;而随着时效温度的升高和时效时间的延长,β″和β′为继GP区后逐渐析出的过渡相,与基体成半共格关系,过渡相密度的增加使基体晶格畸变进一步下降,导电率上升,对位错运动的阻力不断增加,强度逐渐提高直至峰值时效。随后随着时效温度和时效时间的继续延长,由于过渡相浓度升高,过渡相与基体局部失去共熔,使基体晶格歪扭区域减少,合金的强度逐渐下降,但过渡相逐渐转变为β-Mg2Si相,其不断长大,从基体中析出,弥散相不断减小,沉淀相与基体的共格关系逐渐减弱,使基体晶格歪扭程度减弱,基体点阵中的背散射源的数量和密度不断减弱,从而使电导率继续增加[7.8.10.11]。

4 结论

(1) 通过正交试验极差分析,对于导电材料6101B铝合金而言,导电率为主要衡量指标,在保证一定力学性能和硬度的前提下,时效温度对合金的影响最大;

(2) 通过正交试验结果及验证试验得出,500℃×60min+220℃×11h时获得最佳性能,Rp0.2=204.8MPa、Rm=222.8MPa、A=16.7%、HB=46.7HB及=32.52MS/m;

(3) 通过对比两种淬火时效工艺(500℃×60min+220℃×11h和520℃×60min+220℃×10h)的微观组织,结果发现前者组织中含有细小颗粒状相,后者组织中含有条状相。