6061铝合金电机外壳型材的生产技术

2019-06-13满士国植鑑钧

邢 阳,满士国,陈 力,植鑑钧

(广东新大明铝业有限公司,广东 肇庆 526070)

铝合金因质轻、美观、具有良好的导热性能和比热容以及良好的塑性等特点,广泛应用于电能转换或传递的电磁装置领域。近年来,电机外壳越来越多选择铝合金材料进行生产,由于对尺寸精度和性能要求较高,优选6061铝合金,通过挤压方式制造[1]。本文简要介绍铝合金电机外壳型材生产技术,供相关技术研究和生产人员参考。

1 合金成分确定

目前,工业用的6xxx系挤压合金的特点是具有良好的可挤压性能、可焊接性能、取得其适当强度所需要的低成本。在6xxx系合金中,6061合金具有较高的强度和综合性能,具有加工性能极佳、优良的焊接特点及电镀性、良好的抗腐蚀性、韧性高及加工后不变形、材料致密无缺陷等优点。生产实践表明,6061铝合金已成为生产铝合金电机外壳型材的基础合金。

(1)合金的强度性能通过控制合金中Mg2Si的含量和过剩硅的含量来保证。6061合金的主要强化元素是Mg和Si,主要强化相是Mg2Si和过剩游离硅。其抗拉强度随合金中Mg2Si的含量和过剩硅的含量增加而提高,其淬火敏感性也相应提高,但伸长率和挤压性会下降。新合金中硅的含量比Mg2Si化学计量比中要求的稍大,是因为在连续铸造的实际结晶过程中,合金中的硅要优先与杂质铁或锰易形成AlFeSi和/或(FeMn)3SiAl12金属间化合物,要消耗部分硅[2-3]。因此,内控标准中将合金中镁含量控制在0.84%~0.88%,而硅含量控制在0.60%~0.64%。这样使合金产品抗拉强度达到296 N/mm2以上,材料力学性能完全满足国标和客户的要求。

(2)合金的耐蚀性。对于6061合金而言,铁和硅是合金中的正常杂质,它们形成相对铝基体而言呈阴极的组分(FeAl3、αAlMnSi、硅和其它)。此外,合金中的过剩硅也会增大合金对应力腐蚀的敏感性。因此,为了使合金具有较好的耐蚀性,在成分设计时,应尽可能降低杂质铁的含量和次要成分铜的含量,并消除过剩硅的存在。

(3)合金中铁的作用。铁含量较高对合金的韧性、挤压性能和耐腐蚀性能有较大影响。在合金中与锰、铬、硅等形成硬脆的金属铝化物相。试验表明,6061合金在(标准值0.7%以下)的范围内,对合金强度和延伸率的影响不大,但伴随Fe含量的增加,韧性明显降低。合金中的铁以不超过0.30%为宜。

(4)合金中铜的作用。合金中的铜作为弥补停放效应的强度损失而加入,能够降低自然时效速度。6061合金中铜的添加因析出了细微致密的β′-Mg2Si,使得合金强度提高,同时也改善了化学光亮处理的反应能力。铜可产生抑制挤压效应,降低合金的各向异性。因此,合金成分设计时,铜的含量选取按下限0.15%~0.20%。

(5)合金中钛的作用。钛有细化铸造组织和结晶晶粒的作用。生产实践表明,采用在线变质处理方法时,钛的加入量只需0.01%~0.02%即可。

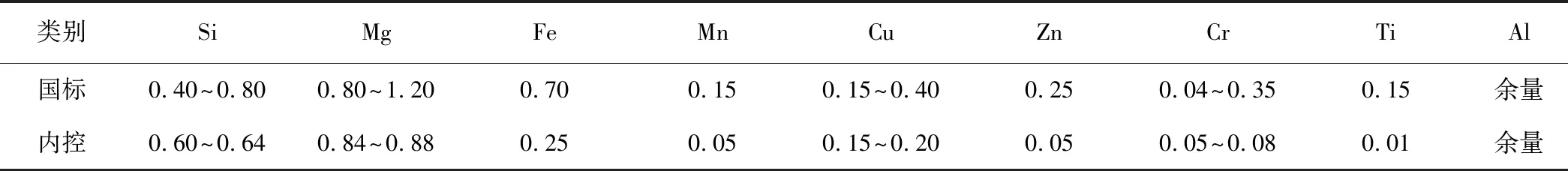

综上所述,最终确定6061化学成分如表1所示。

表1 6061铝合金化学成分(wt.%)

2 模具设计

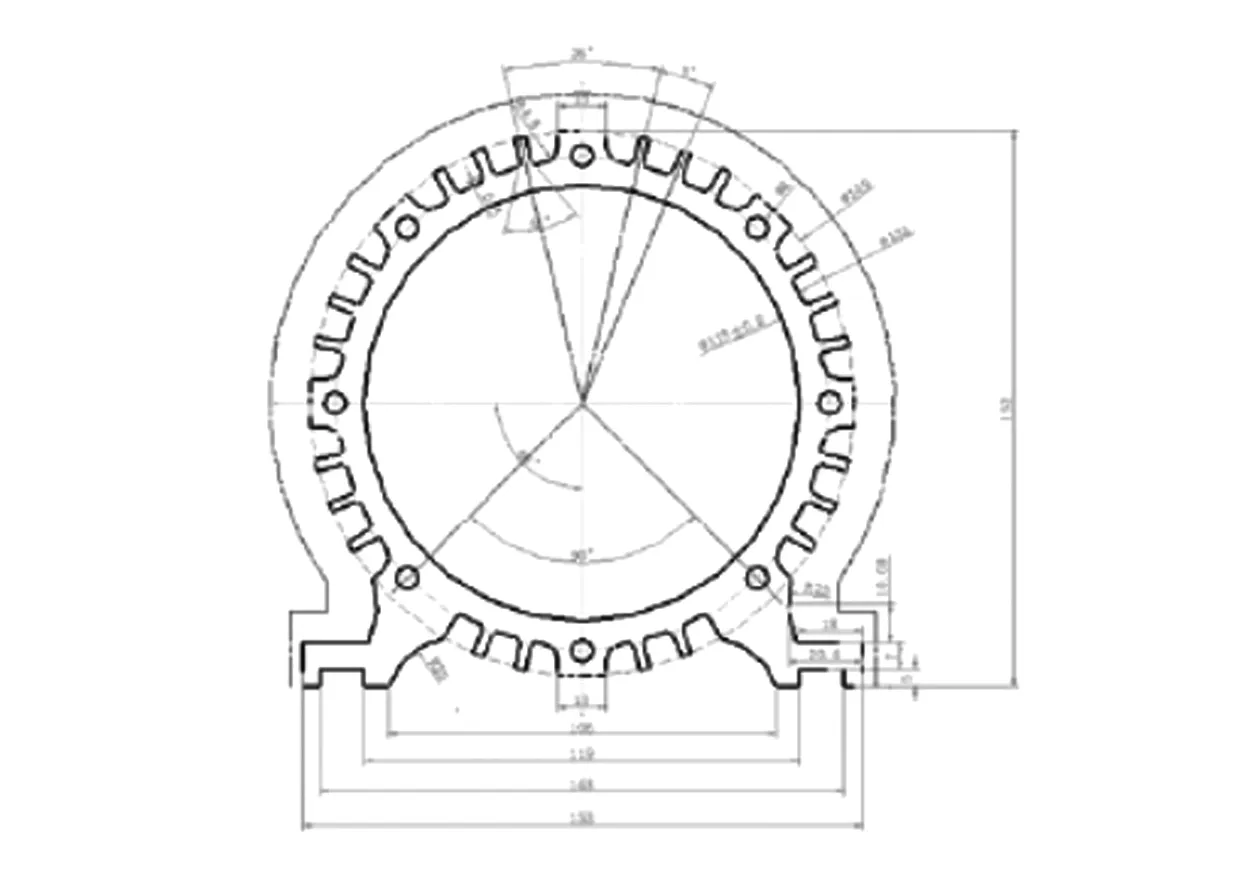

从图1可知,铝合金电机外壳型材结构主要由内腔、散热翅、支撑脚和螺钉安装位组成。内腔的面积很大,采用大型挤压机制造需要承受较大的挤压力,这就要求对力学性能和模具设计要求很高,否则某些散热翅很容易崩裂。由于型材具有一定对称性,因此在金属成形过程中,对称的部位、金属成形的状态要求一致[4]。即在模具设计时,对称部位分流孔金属供应、工作带选择应尽可能趋于一致,避免因流速差产生拉应力,从而保证型材的尺寸精度[5]。

图1 铝合金电机壳型材断面结构图Fig.1 Section structure diagram of aluminum alloy motor shell profiles

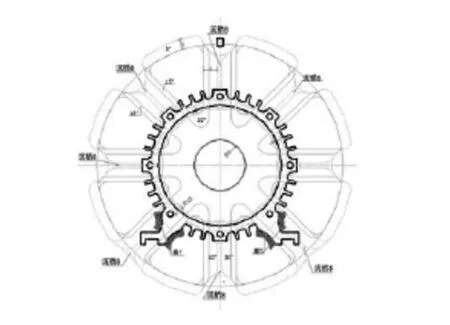

本设计采用分流模结构,8孔均衡分布。因产品又大又厚,生产时常出现缩水,防止生产时出现摆动,在模芯工作带离下空刀5mm处做10度保护台,中心大圆下空刀须铣深3mm,空刀光滑接顺。为调节各处厚薄点出料速度均匀并减缓流速,可在下模焊合室特别厚处加7mm栏基,下模大圆处工作带取11mm,支架最厚处取23mm工作带。模具采用高纯氮气淬火,以保证模具电机外壳散热翅的硬度[6]。模具制造结构如图2所示。

图2 铝合金电机壳型材模具结构示意图Fig.2 Schematic diagram of die structure for aluminum alloy motor shell profile

3 熔铸工艺

采用25t 矩形固定型蓄热式炉和25t 立式半连续铸造机设备进行熔炼和铸造,经除气、除渣、细化并优化熔铸工艺参数,经先进的均匀化处理和机加工生产出6061合金Φ254mm的优质铸锭,供挤压使用。

(1)熔炼。采用旋转式节能熔炼炉设备,装炉前对熔炼炉进行烘炉,并按1kg/t(装炉量)的比例在炉内撒上一层清炉剂,彻底清炉,再装炉、熔炼。待合金全部熔化后,使用电磁搅拌设备,以加快熔化,避免熔体过热。控制熔炼温度在700℃~760℃,温度过高会增大吸收氢和氧化,温度过低易产生夹杂。炉前熔体取样快速分析,然后进行补料计算。

(2)精炼。成分合格后开始精炼,精炼温度控制在700℃~730℃。在720℃以上温度用高纯氮气向熔体吹入精炼剂,精炼15min~30min。精炼结束后,根据渣量撒入适量打渣剂,扒去铝液表面的浮渣。然后加入覆盖剂,以保护熔体不受污染,静置20min以上方可铸造。

(3)铸造。采用同水平热顶铸造半连续法生产圆铸锭。铸造过程中,主要控制铸造温度、铸造速度和冷却水压强度等因素。铸棒规格为Φ254mm,铸造温度700℃~720℃,铸造速度50mm/min~70mm/min,冷却水量为2400L/min~3100 L/min。

(4)均质。合金的均匀化处理能够提高挤压速度,满足型材断面要求的成型要求。通常选择(0.9~0.95)Tm为合金均匀化退火温度(Tm为铸锭实际开始融化的温度)。对铸锭进行均匀化处理,铸锭加热到560℃~580℃,保温7h~8h,随即冷却200℃水冷至常温。

4 挤压与时效工艺

铝合金电机外壳型材是一种空心挤压型材,外壳结构复杂,内腔大,壁厚相差悬殊,特别是对Φ6mm的8个小圆和中心圆及支架部分厚度比较难控制,因此电机外壳型材技术难点较高,给生产制造带来很大的难度。将6061-T6合金高硅均质铸锭,在智控高节能蓄热式燃气铝棒加热炉加温,金属填充过程中散热翅很容易崩断,因此需让挤压杆慢速加压前行。综合考虑挤压机挤压能力,为达到理想的力学性能,应适当降低挤压温度、合理控制挤压速度[7-8],其挤压生产过程工艺参数为,铸锭加热温度480℃~530℃,模具温度480℃~500℃,盛锭筒温度440℃~460℃,挤压速度3m/min~6m/min,出口温度510℃~530℃,冷却方式为强风水雾冷却。挤压完毕后,经特殊设计与制造的精密在线水、雾、气淬火装置上淬火,采用时效温度为(175±5)℃×8h的时效工艺处理[9-11]。

5 结束语

经过优选配置先进铝型材挤压生产设备,合理选择铝合金铸造、均质、挤压与时效工艺技术,在工业生产上,可以生产出满足用户要求的铝合金电机壳型材。结果显示,该产品的技术指标均已达到企业标准和国家标准要求。