船用5083铝合金带筋板挤压及搅拌摩擦焊工艺研究

2019-06-13窦志家刘施洋张广明金文福王东辉

窦志家,董 颖,刘施洋,张广明,金文福,王东辉,康 铭

(辽宁忠旺集团有限公司,辽宁 辽阳111003)

5083是高合金化Al-Mg系合金,其具有不可热处理强化、中等强度和良好的耐腐蚀性等综合性能。5083铝合金产品广泛应用于铝合金船舶结构,如船舶龙骨、船体及上建等部位。目前,国外在大型铝合金船体及上建建造开始逐步推广5083铝合金带筋板及其搅拌摩擦焊接板组产品。为此本次试验结合忠旺集团设备实际情况,对船用5083铝合金带筋板的挤压和搅拌摩擦焊接工艺进行初步工艺研究,以拓宽国内军用及民用船舶建造用结构材料产品。

1 试验材料与方法

试验铸锭采用半连续铸造工艺,其规格为Φ370 mm × 600mm。由于5083铝合金国标范围值具有较大的范围,为此根据相关文献对合金范围进行优化,形成试验成分[1-2]方案,如表1所示。

表1 5083铝合金国标及试验化学成分(质量分数,%)

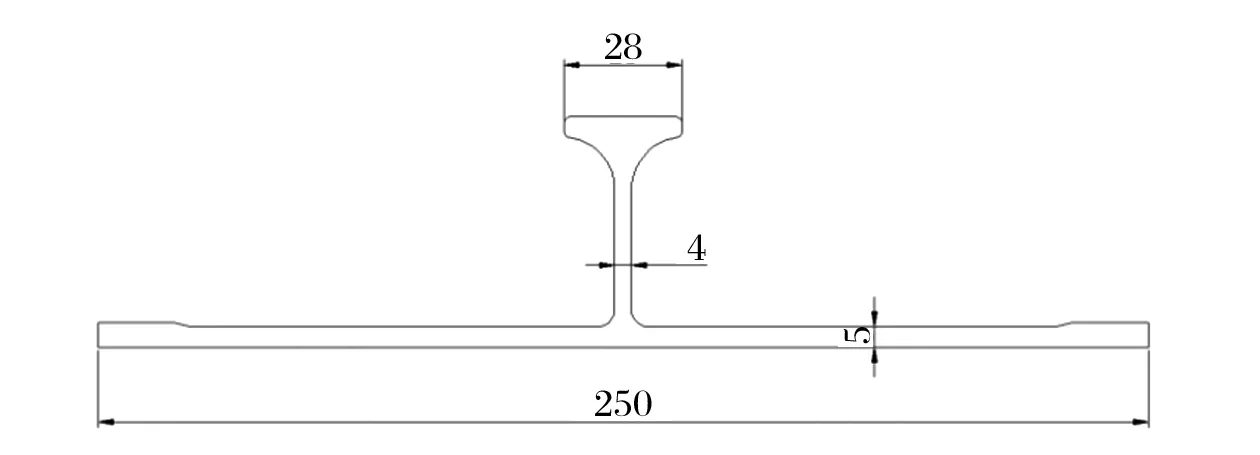

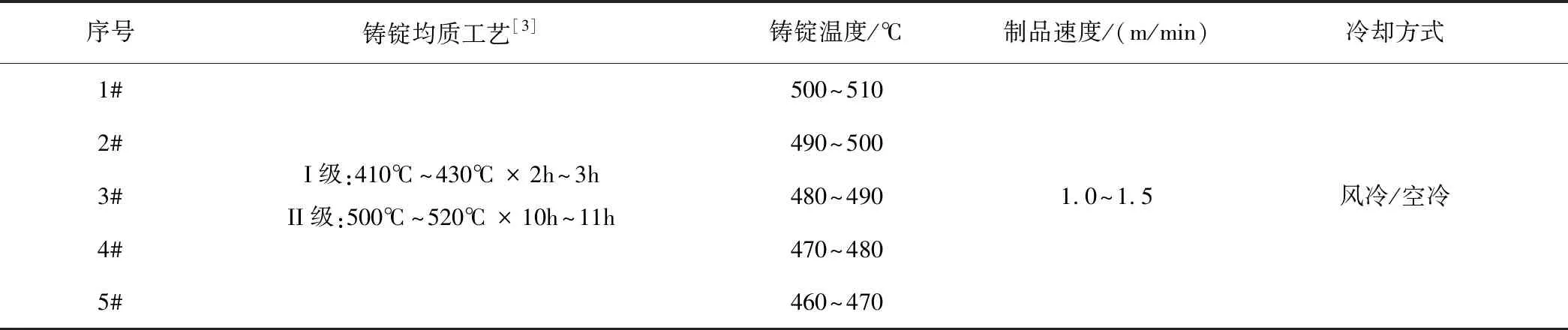

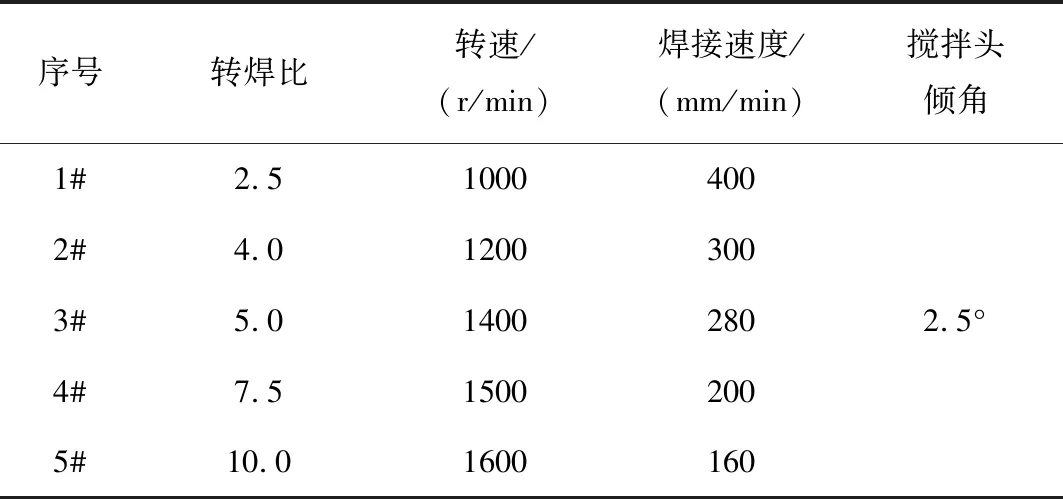

铸锭经均匀化处理后,采用75MN高精密单动正向挤压设备,进行单幅带筋板工艺试制生产,产品截面如图1所示,试制工艺如表2所示。搅拌摩擦焊接采用ESBA龙门式搅拌焊接设备进行工艺试制,其试制工艺如表3所示,工艺开发试制样品长度为2m。

室温力学性能测试采用日本岛津AG-250KN型电子万能拉伸试验机,并分别对母材及焊后试样进行性能测量,试样选取及试验方法采用ISO 4136标准执行。

图1 产品截面示意图Fig.1 Schematic diagram of the product

表2 铸锭均质制度及挤压试验工艺参数

表3 摩擦搅拌焊试验工艺参数

弯曲试验采用AG-IC50KN型号静态压力试验机做正向弯曲和背向弯曲试验,其中压头半径为14mm,试样的选取及方法按ISO 5173执行,焊接拉伸试样及弯曲试样如图2所示。为保证试验结果具有可比较性及准确性,测试结果采取3个试样的算术平均值。

2 试验结果与分析

2.1 挤压工艺试验结果

经过不同加热温度试验可知,铸锭加热在490℃以上试制,挤压型材表面出现“橘皮”现象,且在型材尖角处出现细微裂纹。在低于470℃挤压虽然制品表面质量良好,但具有较高的变形抗力,提高了设备使用风险,降低了模具使用寿命。在470℃ ~ 490℃内挤压,制品具有良好的尺寸及表面质量。

2.2 搅拌摩擦焊接工艺试验结果

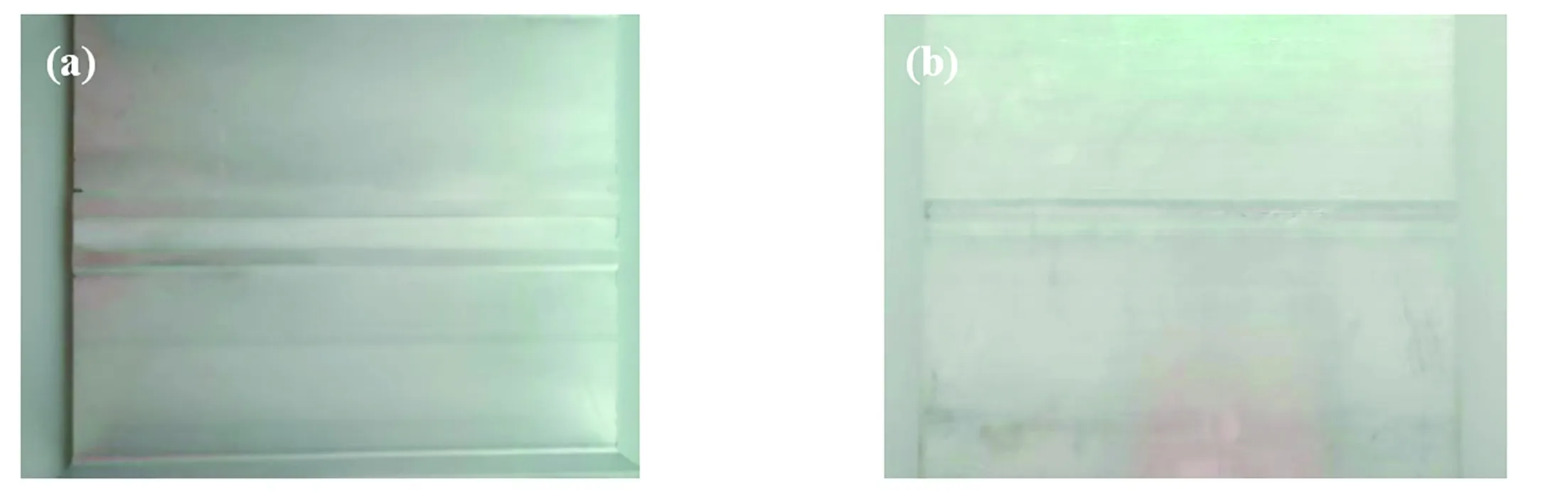

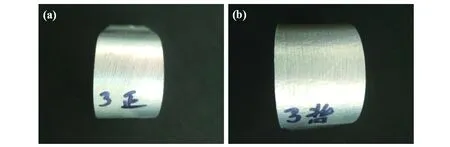

按表3的搅拌摩擦焊接试制工艺方案焊接后(图3),经检查5083铝合金带筋板具有良好的焊后表面质量,未出现未焊合、飞边等表面缺陷。

(a)摩擦搅拌焊接力学性能示意图 (b)摩擦搅拌焊接弯曲性能示意图图2 产品弯曲试验示意图Fig.2 Schematic diagram of product bending test

(a)摩擦搅拌焊接正面; (b) 摩擦搅拌焊接背面图3 焊后表面效果Fig.3 Surface effect after welding

通过随机多次抽取高倍组织照片(图4),可以看出,焊缝处焊接组织质量良好,无孔洞等缺陷。

图4 5083铝合金搅拌摩擦焊接焊缝高倍金相组织Fig.4 High-magnification metallographic structureof 5083 aluminum alloy friction stir welding

2.3 产品质量检测试验结果

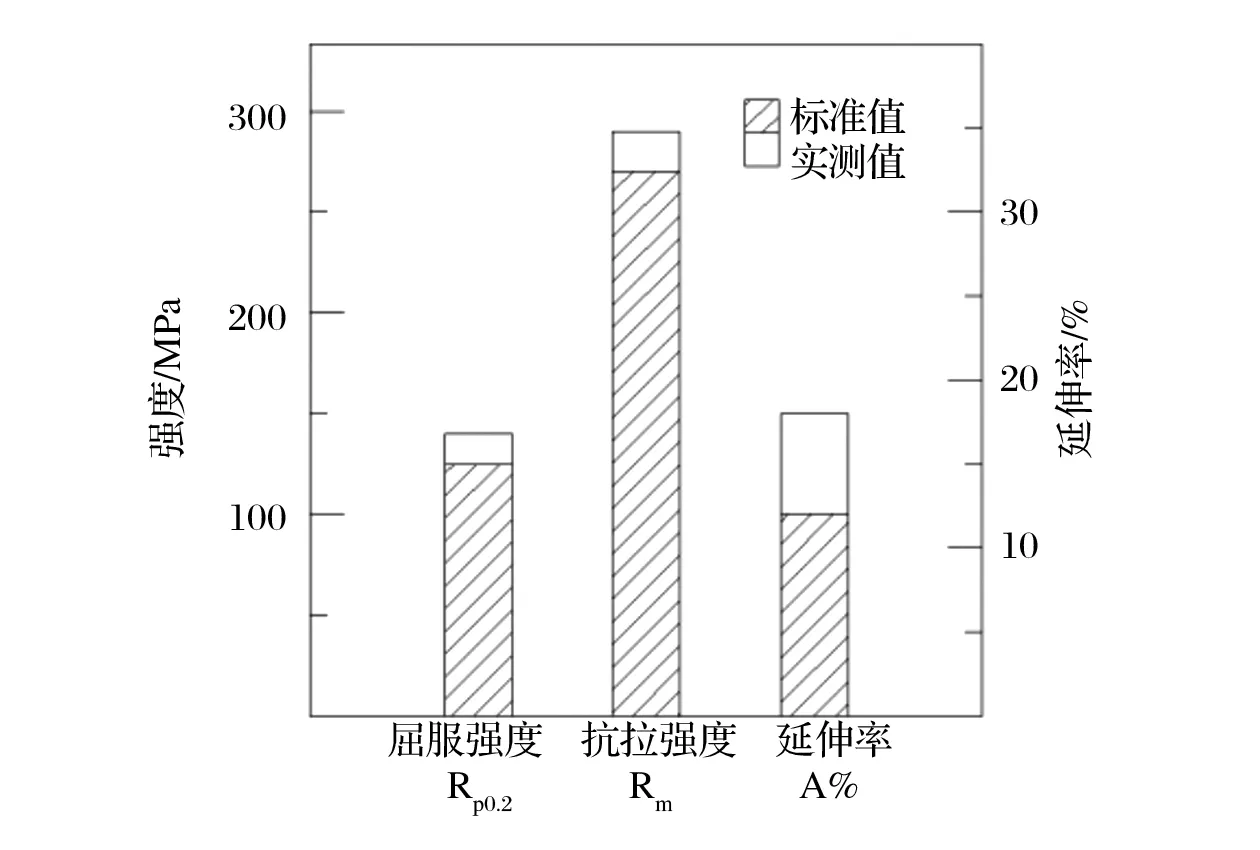

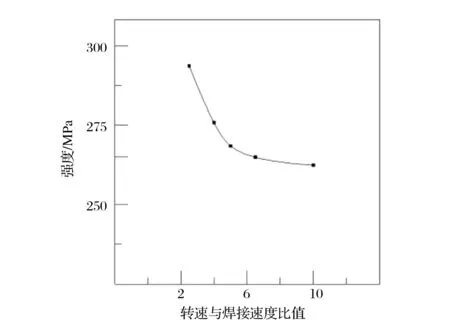

5083铝合金挤压带筋板材料实测静载性能和标准值如图5所示。焊缝力学性能与转速比变化趋势如图6所示;焊后试样经过180°弯曲试验,如图7所示,其经过正弯及背弯均无裂纹出现,且经过剥落腐蚀测试试样结果为N级。

2.4 挤压工艺分析

材料在正向挤压成型过程中,受到模具等摩擦力作用在材料表面处产生较大的拉应力,当拉应力大于材料表层的抗拉强度时,则制品表面产生裂纹及开裂。而5083合金属于高镁合金,因此在挤压生产过程中具有较大的变形抗力[4]。在初始试验时,为保证设备安全性采用高温方式进行挤压试制生产,由于铸锭加热温度较高,使铸锭表面抗拉应力降低,致使出现开裂现象。随着铸锭温度的降低,铸锭表面抗拉应力升高,制品表面橘皮、开裂与裂纹消失,但铸锭抗力随之增加。因此当铸锭低于470℃时,提高了设备使用危险系数以及设备的能耗。

图5 母材实测力学性能Fig.5 Measured mechanical properties of the base metal

图6 强度与转速与焊速比变化趋势Fig.6 Variation trend of strength, speed and welding speed ratio

(a)试样正弯; (b) 试样背弯图7 弯曲试样照片Fig.7 Photograph of curved specimen

2.5 挤压材料分析

通过挤压材料的试验结果可以看出,材料性能高于标准强度,其中屈服强度均值高于标准14%,抗拉强度均值高于标准强度7%,延伸率均值高于标准50%。

从合金配比上分析,Al-Mg系铝合金中Mg是主要强化元素。因此,根据此次静载性能试验结果表明,可通过对Mg合金元素配比优化进一步提升产品性能值。Mn元素的加入,不仅提高了产品的强度性能,并使Al8Mg5呈均匀沉淀,大幅度提高材料的抗腐蚀性能。同时,微量元素Cr加入与Mn元素形成复合强化相Al12(CrMn),进一步提高了合金强度和耐蚀性[5]。

从生产工艺上分析,Al-Mg合金属于非热处理强化合金,但可在张力矫直工序环节调节性能。随着矫直拉伸量提高产品的屈服强度提高,而组织中位错密度增加,产生大量的位错缠结,促进腐蚀裂纹形核,致使腐蚀敏感性增加[6]。考虑到产品实际应用情况,以及后续焊接加工工艺的影响,产品在实际生产中采用相对较小的拉伸量,使材料具有良好的耐腐蚀性,同时具有中等强度的综合性能。

2.6 搅拌摩擦焊接分析

经不同焊接工艺方案性能测试可以看出,试样经过正向和背向180°弯曲后均无裂纹及开裂现象。但随着转焊接比值的增加,焊缝抗拉强度逐步降低,其中比值在2.5~5.0时抗拉强度降低较快,在比值在5.0以上焊缝强度降低速率放缓。从与母材强度比值上来看,转焊比为2.5~10.0时,焊后抗拉强度与母材的比值从99.87%降低至91.36%。而搅拌摩擦焊热输入主要取决于转焊比,因此在焊接此类非热处理强化合金时,在保证焊缝强度和焊接可行性的条件下,应减少焊接热输入可选用较小的转换比值。

3 结论

1)通过挤压工艺现场试制与调整,3#和4#生产工艺方案符合产品生产工艺需求,挤压制品具有良好的表面效果和综合性能;

2)通过对材料合金配比优化及拉伸量控制,预计可大幅提高产品的性能强度,但应考虑抗腐蚀性问题做进一步优化;

3)通过摩擦搅拌焊接试制与调整,1#方案为优选方案,满足具有良好综合性能,又具有良好工艺生产效率的要求。