水性环氧树脂乳化沥青共混胶结料拉伸与粘结性能研究

2019-06-13严慧忠吕建伟拾方治毕伟林

严慧忠,吕建伟,拾方治,毕伟林

(1.杭州市公路管理局,杭州 310030;2.嘉兴市高新交通技术测评研究院,浙江 嘉兴314001;3.上海理工大学,上海 200090)

0 引 言

乳化沥青作为常用的道路养护粘结材料,其性能直接影响道路养护施工的效果和寿命,工程中常采用添加各类改性剂的方法提高乳化沥青的路用性能。丁苯胶乳(SBR)是最常见的乳化沥青高聚物改性剂,可显著改善乳化沥青的延性和抗裂性能[1-2]。水性环氧树脂(Waterborne Epoxy Resin,简称WER)作为一种新型热固添加剂,其优异的高温稳定性和粘结强度在道路建设养护领域不断得到重视,国内外学者针对水性环氧树脂的特性进行了一系列研究,Shafii MA等研究了多种不同聚合物和掺配方式对乳化沥青进行改性后的路用性能[3];李致立研究了水性环氧树脂与固化剂的反应过程,分析了水性环氧乳化沥青的固化结构形成机理与贮存稳定性能[4];袁世刚通过对比多种乳化沥青残留物性能和试验条件验证了掺入水性环氧树脂后乳化沥青抗高温软化能力得到较大提升,但乳液的稳定性下降,脆性增大[5];王佳炜等通过砂浆块抗折试验、荧光显微镜分析,对水性环氧-乳化沥青的粘结强度与微观结构进行研究,并得出最佳掺配比例[6]。然而,乳化沥青混合料的抗拉性能直接影响路面在车辆荷载作用下的疲劳寿命,目前关于掺入水性环氧树脂后的乳化沥青胶结料在抗拉伸性能方面的研究较为缺乏。同时在施工中还存在乳化沥青满足规范要求,却与集料配伍性不佳导致混合料粘结性能较弱等问题。基于热固型水乳型水性环氧树脂材料,在SBR改性乳化沥青中进行机械搅拌共混,通过常温和低温拉伸试验评价不同掺量水性环氧树脂乳化沥青的拉伸强度与荷载-位移发展规律,并采用配伍性试验进一步研究了共混胶结料与常见集料的配伍性,以提高混合料的抗水损性能。

1 试验原材料及性能指标

1.1 水性环氧树脂与固化剂

采用的水性环氧树脂是基于改性环氧树脂相反转法,在化学增溶剂和物理机械作用下,将环氧树脂以微粒形式分散在以水为连续相的分散介质中,通过加入合成的反应型长链乳化剂,制备得到的水乳型水性环氧树脂。由于水性环氧树脂的活性环氧基团在一般常温条件和较低加热条件下不会固化,只有在热源加热下可以产生固化反应,无法单独成为适宜的材料使用,因此常采用添加固化剂的形式进行水性环氧树脂的固化反应。

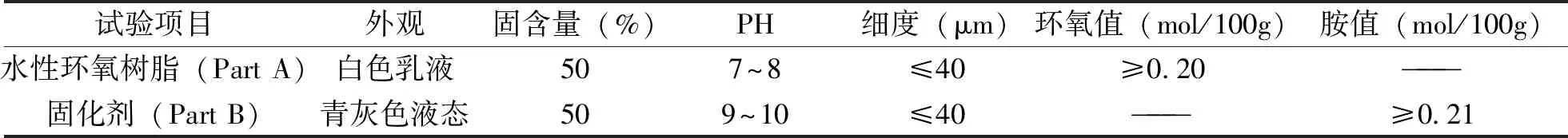

采用的固化剂制备工艺为:氮气保护下将乙烯多胺溶液投入到装有回流装置、温度计及搅拌器的反应器中,搅拌速度40~60r/min,保持乙烯多胺与液体环氧树脂以相应的摩尔比投料,在特定反应温度下混合进行扩链反应,合成乙烯多胺加成物溶液,再滴加封端剂进行封端,待反应完毕后滴加成盐剂水溶液,其技术指标如表1所示。

基于沥青路面常见环境条件,参考《路面防滑涂料》(JT/T 712-2008)中的防滑涂料通用理化性能试验,进行四个代表性比例试验(2∶1、1.5∶1、1∶1和1∶1.5),通过固化反应物外观形态、抗冻融性能和抗浸水试验后最终确定水性环氧树脂:固化剂=1.5∶1(质量比)。使用时采用电动机搅拌90s混匀,电机转速1100r/min。

表1 水性环氧树脂与固化剂技术指标

1.2 SBR改性乳化沥青

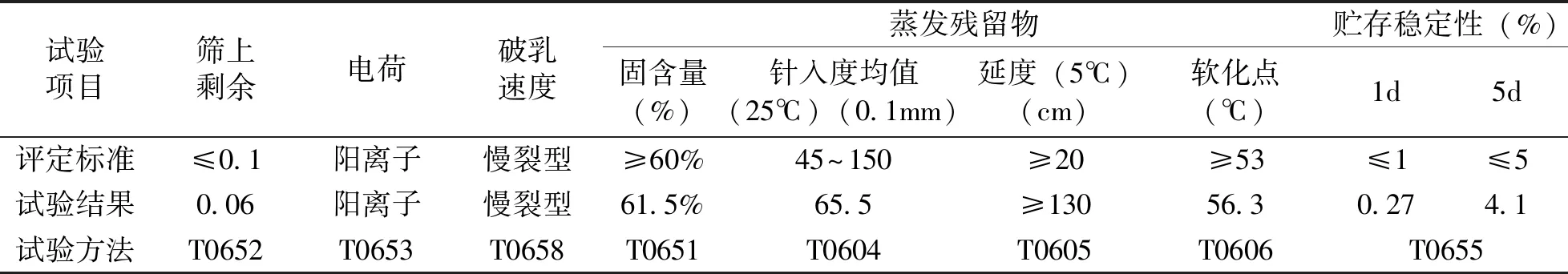

试验所用的乳化沥青由东海A-70基质沥青进行乳化,采用的乳化剂为拌合慢裂快凝型,乳化温度135℃,SBR胶乳用量为3.6%,参考《公路工程沥青及沥青混合料试验规程》(JTG E20-2011)的试验方法,拌合型SBR改性乳化沥青的各项性能指标试验结果如表2所示。

表2 SBR改性乳化沥青基本技术指标

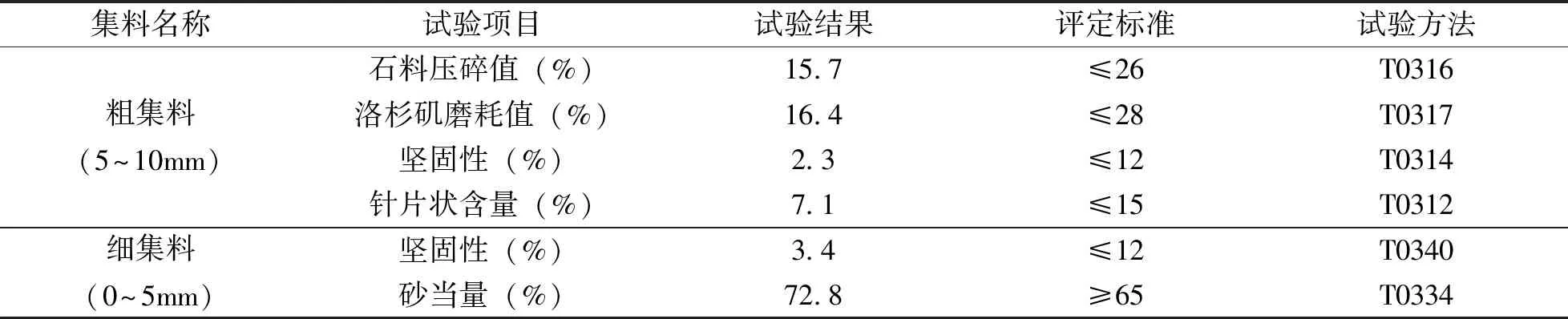

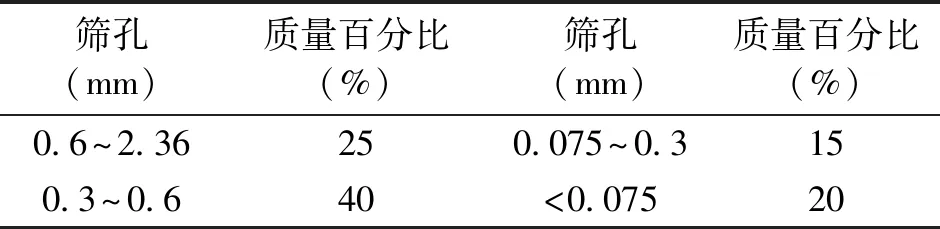

1.3 集 料

针对乳化沥青路面预防性养护中常见的石灰岩与乳化沥青的配伍性问题,配伍性试验采用的集料为天然石灰岩,按照《公路工程集料试验规程》(JTG/E42-2005)的要求,集料的性能指标测试结果见表3。

表3 集料技术指标与测定结果

配伍性试验采用的填料主要为矿粉和水泥,干燥、疏松无结团,其中矿粉主要用于改善集料的级配,水泥作为工程中常用的乳化沥青破拌和破乳调节剂,可加快混合料的强度形成,使得稀浆混合料固化得更快。试验中采用的矿粉填料技术指标测试结果如表4所示。

表4 填料技术指标和测定结果

2 胶结料拉伸试验

2.1 试件成型方法

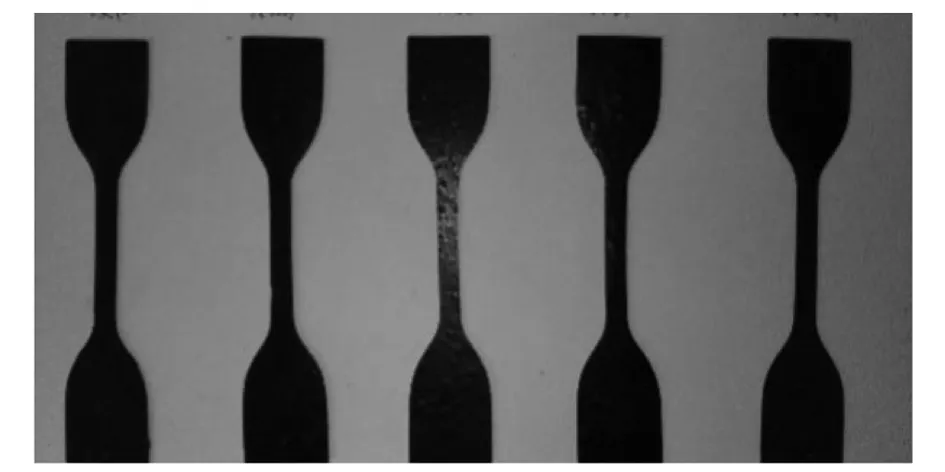

《硫化橡胶和热塑料橡胶拉伸性能的测定方法》(GB/T 528-2009)提供了4种型号的哑铃型裁刀,对应相应试样厚度及试验拉伸速率,为减小试件自重对试验的影响,选用Ⅰ型裁刀模具成型,拉伸试验试件成膜厚度为1mm。

图1 水性环氧树脂乳化沥青哑铃状试件

哑铃形试件成型方法如下:

(1)配制0%,10%,20%,30%和40%(与乳化沥青质量比)共5个水性环氧树脂掺量等级的共混胶结料乳液,按照胶结料固含量计算试模中所需胶结料质量,采用电动机搅拌,转速1100r/min,搅拌90s均匀后将共混乳液按1mm成膜厚度用量注入模具中;

(2)将试件置于60℃烘箱中加热保温至胶结料完全固结(不小于16h);

(3)取出冷却至室温脱模后,使用裁刀裁切胶片制得试样,当试样在常温下易粘于裁刀时,可置于10℃的低温控制箱中降温裁切;

(4)测定每一组试样中部区域的平均厚度,达标后进行胶结料拉伸试验,每个水性环氧树脂掺量下制备5个试件(如图1所示)进行平行试验,试验结果取平均值后绘制于坐标图中。

2.2 共混胶结料常温拉伸与低温拉伸试验

(1)室温条件拉伸

试验首先标定初始标距,将试件和拉伸夹具置于室温25℃±1℃条件下控温不少于3h,控温结束后立刻放入万能试验机,采用500±50mm/min的速率进行拉伸试验。试验结果如表5所示,拉伸荷载-位移曲线如图2所示。

表5 室温(25℃±1℃)共混胶结料拉伸试验结果

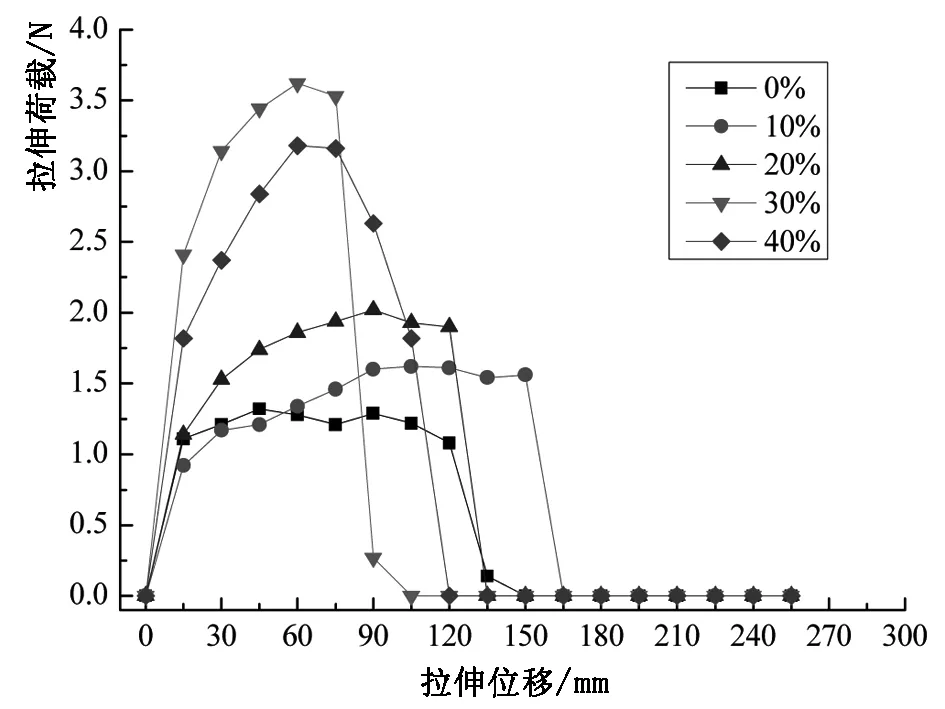

(2) 低温条件拉伸

试件成型同前所述,将拉伸试件和拉伸夹具置于低温(5℃±1℃)条件下控温不少于3h,控温结束后立刻放入万能试验机,采用500±50mm/min的速率进行胶结料试件的拉伸试验。试验结果如表6所示,拉伸荷载-位移曲线如图3所示。

表6 低温(5℃±1℃)共混胶结料拉伸试验结果

图2 室温不同水性环氧树脂掺量共混胶结料的拉伸荷载-位移图

图3 低温不同水性环氧树脂掺量共混胶结料的拉伸荷载-位移图

2.3 共混胶结料拉伸试验分析

在室温和低温两个条件下,SBR改性乳化沥青在掺入水性环氧树脂后,不同掺量的共混胶结料试拉伸力-位移曲线呈现相似的发展规律,大致分为两个阶段:(1)弹性拉伸阶段,主要特点是拉力-位移基本成线性关系,此时拉伸位移较小,但拉伸荷载增长显著;(2)弹塑性伸长阶段,主要特点是拉力-位移曲线斜率很小,试件塑性拉伸延长显著,拉力值基本不再增加,而后试件被拉断。

随着水性环氧掺量的提升,两个温度下的共混胶结料试件拉伸强度TS均提升显著,同时胶结料试件的断裂伸长率Eb则呈现出减小的趋势。室温条件下掺量为30%时,共混胶结料拉伸强度TS比不掺入时提高约4.19倍,断裂伸长率Eb为不掺入时的48.67%;低温条件下掺量为40%时,共混胶结料拉伸强度TS比不掺入时提高约2.38倍,断裂伸长率Eb为不掺入时的44.8%。通过试验结果分析,随着水性环氧树脂掺量的提升,固化产物形成的结构网络不断发展,一方面提升了胶结料的宏观抗拉强度,另一方面则导致其塑性变弱,脆性增强。比较两个温度条件下30%~40%和0%~20%不同水性环氧树脂掺量胶结料拉伸荷载-位移曲线发现,30%~40%掺量的弹性拉伸阶段峰值相比更高,弹塑性伸长阶段相对更短,说明水性环氧树脂固化后主要为胶结料提供了抗拉强度,但使得胶结料塑性变形能力减弱,这与水性环氧树脂的固化反应特性相关,固化的环氧树脂不再具有可塑性,在低温时呈现明显的脆性,在拉伸时变形能力弱进而导致试验中低温组的断裂伸长率Eb均小于室温组。

3 水性环氧树脂乳化沥青胶结料配伍性试验

3.1 试件制备与试验方法

参考《公路工程沥青及沥青混合试验规程》(JTG E20-2011)中T0758-2011试验方法,将集料分档筛分后按比例混合,混合后的集料级配满足表7的要求。

表7 配伍性分级试验用集料级配要求

配伍性试验的第一组试件为不添加水性环氧树脂的SBR改性乳化沥青,第二组试件为添加3%水性环氧树脂SBR改性乳化沥青共混胶结料,以此类推,分别按照5%、7%、10%和15%的掺配比例的共混胶结料与集料进行配伍性试验,每个水性环氧树脂掺配比例进行3组平行试验,最终磨耗值取平均值计算。

3.2 试验结果和分析

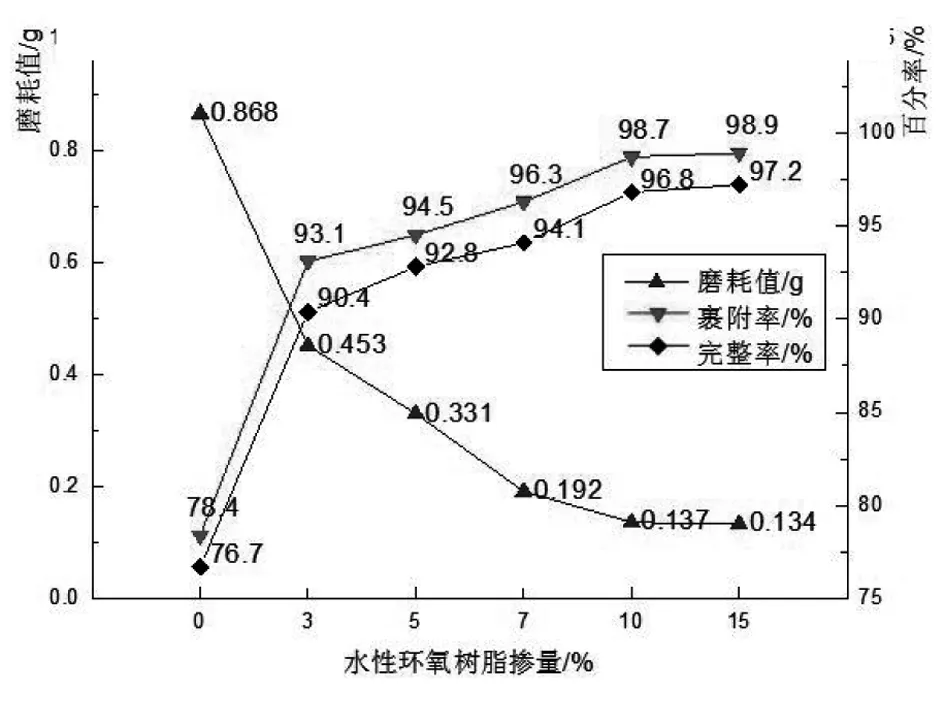

通过拌合乳化沥青细混合料,在养生破乳后压密成型得到的试件,浸水养生后在盛水磨耗管中随磨耗管的转动受水的来回冲刷,通过计算磨耗前后的质量损失率来评价水损失。表8、图4和图5为配伍试验中经3h磨耗后的试验结果和外观图。

表8 不同水性环氧树脂掺量的胶结料与集料配伍性试验结果

在乳化沥青中掺入水性环氧树脂进行改性,在配伍性方面可能存在三种结果:(1)两者配伍性相消,导致与集料粘结性变弱;(2)两者配伍性相互不影响,乳化沥青与集料粘结性能无明显变化;(3)两者配伍性可复配,反应在乳化沥青与集料粘结性变强。

通过配伍性试验可以得出,试件经过浸水3h磨耗后,磨耗损失显著下降,随着水性环氧树脂掺量的提升,试件的磨耗损失质量也线性下降,裹附率和完整率提升明显;当水性环氧树脂掺量达到7%及更高以后,试件的磨耗值减少趋于平缓,此时磨耗值很少,试件已基本没有损耗,裹附率和完整率已经接近95%。结合拉伸试验结果,试验证明水性环氧树脂和改性乳化沥青之间可以相互复配,在乳化沥青与集料的粘结力方面,水性环氧树脂可以作为一种补强剂进行加固和补强,提高乳化沥青和集料之间的粘结。

水性环氧树脂固化产生分子交联而成的三维立体网络结构要比沥青和集料粘结形成的结构耐久性更强,在充分固化的前提下,环氧树脂固化结构的稳定性优势明显,只要保证这种网络结构不被破坏,混合料在浸水磨损下也不会被破坏。同时,共混胶结料的性能受水性环氧树脂掺量的影响,当水性环氧树脂掺量较低时,环氧树脂固化物网状交联结构未能在沥青蒸发残留物中完全形成,环氧树脂网络分子链之间距离较大,对沥青流失的阻挡效果不足。随着水性环氧树脂掺量的增加,水性环氧树脂固化物网络逐渐成熟发达,其中网络交联点不断增加,在沥青中形成网状的连续相,达到提升粘结性能的作用。

图4 不同水性环氧树脂掺量配伍性试验磨耗后外观图

图5 不同水性环氧树脂掺量配伍性试验结果

4 结 语

(1)水性环氧树脂乳化沥青共混胶结料的拉伸力-位移曲线可分为两个阶段:线弹性拉伸阶段和弹塑性伸长阶段。水性环氧树脂掺量会影响共混胶结料的拉伸阶段发展规律,随着掺量提高,弹性阶段强度峰值增加,但弹性阶段和塑性伸长阶段均不断缩短,脆性特征不断加强。

(2)水性环氧树脂掺入改性乳化沥青中,可提高共混胶结料的拉伸强度。随着水性环氧树脂掺量的提高,拉伸强度稳定提升,但断裂伸长率不断降低,塑性延展能力变弱,温度敏感性变强,在喷洒类乳化沥青时水性环氧树脂最佳掺量为30%左右,在拌和类乳化沥青路面养护技术中掺入水性环氧树脂时,则需要额外考虑其低温抗裂性能。

(3)水性环氧树脂可作为配伍性改善剂在拌和类乳化沥青路面养护技术中使用,增强改性乳化沥青的粘结强度,改善乳化沥青和集料之间的配伍性,达到复配的目的。当水性环氧树脂掺量为7%~10%时即可获得较好的粘结效果,若进一步提高掺量不但增加造价而且改性效果不明显,建议拌和类路面养护技术中外加掺量不超过10%。