粉土地基CFG桩与螺杆桩复合地基承载特性对比分析

2019-06-13蒋鹏程

蒋鹏程

(1. 兰州交通大学 土木工程学院,甘肃 兰州 730070;2. 中国铁路广州局集团有限公司,广东 广州 510088)

高速铁路对路基工后沉降提出了极其严格的要求。对于天然地基无法满足工后沉降控制标准的深厚土质地段地基,采用刚性桩有效控制工后沉降是当前高速铁路地基处理的主要思路和方法[1-2]。螺杆桩是一种上部为圆柱状、下部为螺纹状的变截面桩,与全螺纹灌注桩、普通泥浆护壁成孔的灌注桩相比,具有承载力高、 适用性广、成桩速度快、桩型尺寸灵活、无噪声、无振动等优点。自2009年螺杆桩成桩设备及成桩工法获得国家发明专利以来,螺杆桩在高层建筑地基处理中已广泛应用。螺杆桩与铁路工程中常用的CFG桩、管桩相比,具有单桩承载力高、每公里造价低等优点,目前已在京沪、石济、哈牡、郑徐等多条高速铁路、客运专线上使用[3-4]。

随着螺杆桩的大规模使用,对螺杆桩承载特性的研究也逐渐得到重视,文献[5]结合现场静载试验提出螺杆桩单桩极限承载力的计算公式,将灰色理论少数据建模法建立的模型与双曲线模型比较,验证了在螺杆桩极限承载力模拟推导方面灰色理论法更加精确。文献[6]研究螺杆桩在竖向荷载作用下的荷载传递规律,分析其受力特性和破坏性状。文献[7]采用数值软件研究螺杆桩在竖向荷载作用下的受力特性,并通过静载试验结果验证有限元模拟计算的正确性。文献[8]通过静载试验提出三种螺杆桩单桩极限承载力的计算方法。由于螺杆桩有特殊的截面形式,其工作性状和承载机制比直杆桩复杂,目前国内外对其承载机制的研究还不成熟。

1 模型试验设计

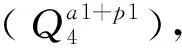

试验采用的模型箱尺寸为120 cm×120 cm×120 cm。模型桩均采用四氟尼龙棒,经测定,弹性模量为2.65 GPa,模型桩弹性模量与桩周土压缩模量之比为1 305,模型试验中桩、土弹性模量比与实际桩基工程基本一致。以呼准铁路螺杆桩为原型,取几何相似比为10∶1的模型桩,CFG桩桩径50 mm,桩长800 mm。螺杆桩采用车床加工,直杆段300 mm,螺纹段500 mm,螺纹段直径30 mm,螺牙端部厚10 mm,螺杆叶片厚5 mm,螺牙宽10 mm,螺距35 mm。图1为试验模型桩,沿桩身粘贴10个应变片,应变片沿桩身轴线的布置如图2所示。应变片贴好后,在桩周采用环氧树脂粘贴1~2 mm的砂做粗糙处理。

图1 试验用模型桩

图2 应变片布置(单位:cm)

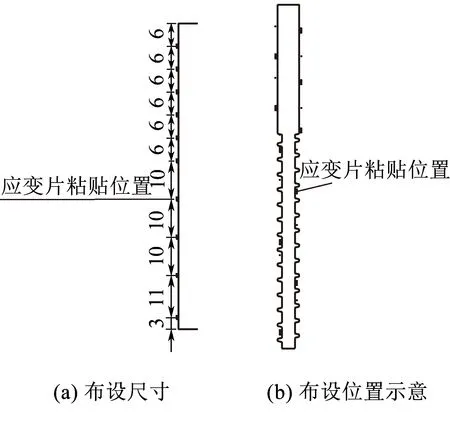

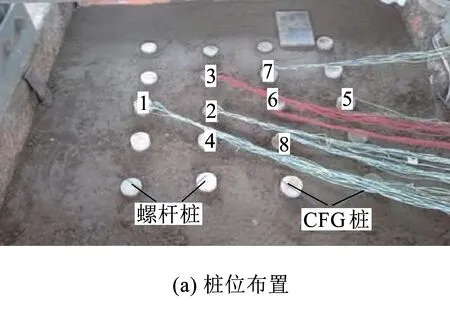

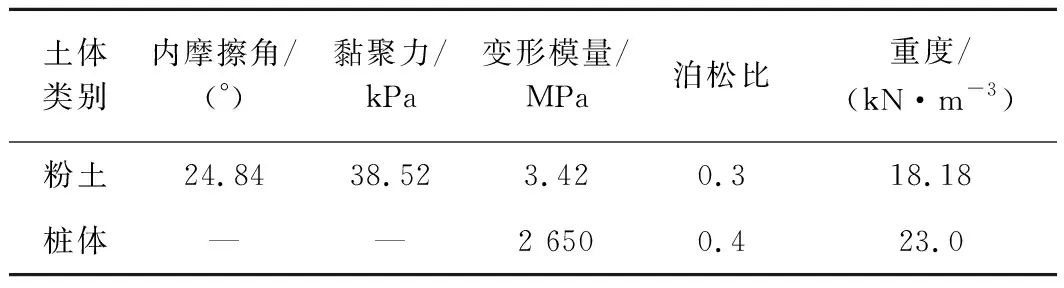

选用重塑兰州粉土作为模型试验填土,表1为重塑兰州粉土的物理力学参数。在试验中CFG桩和螺杆桩各埋设10根,按矩形布设成5行4列(2列螺杆桩、2列CFG桩),横向桩间距为20 cm,纵向桩间距为15 cm,如图3所示。1号桩和2号桩为螺杆桩单桩承载,3号桩和4号桩为螺杆桩单桩复合地基,5号桩和6号桩为CFG单桩承载,7号桩和8号桩为CFG单桩复合地基。试验前,铺设一层厚度为1 cm、粒径为2~5 mm的细粒石作为褥垫层,承压板的尺寸为15 cm×20 cm。

表1 土体物理力学参数

图3 粉土地基中模型桩布置

模型试验填土控制含水率为18.17%,每填筑10 cm进行整平夯实,控制压实度为0.8。在距离模型箱底部30、70、110 cm的位置,分别用环刀取两个土样,测定填土的含水率和密度,填筑含水率为17.72%,密度为1.46 g/cm3。

由千斤顶和反力架组成加载系统,采用慢速维持荷载法进行加载,即在试验过程中逐级加载,待每级荷载达到相对稳定后再进行下一级加载,直至破坏,最后分级卸载至0。

2 模型试验结果分析

2.1 单桩承载特性分析

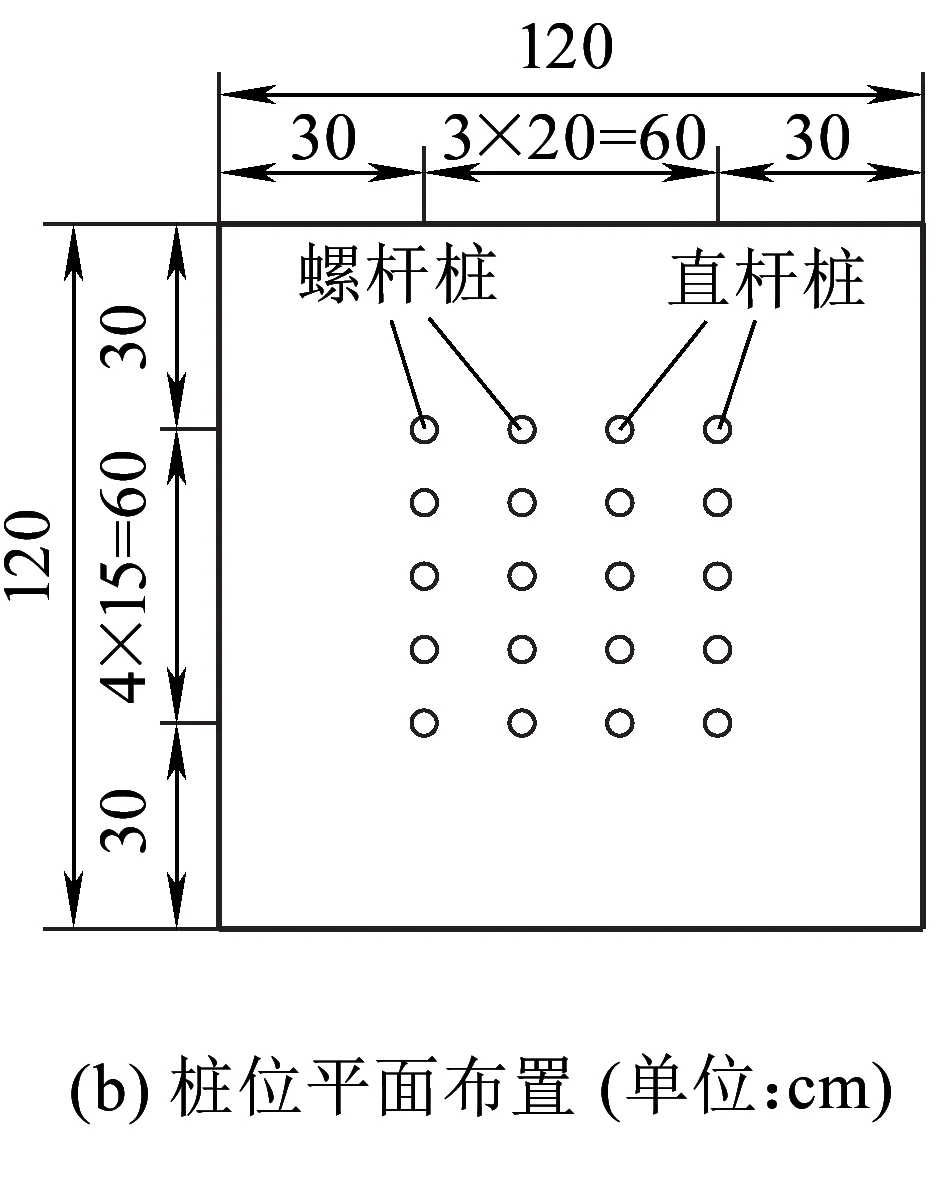

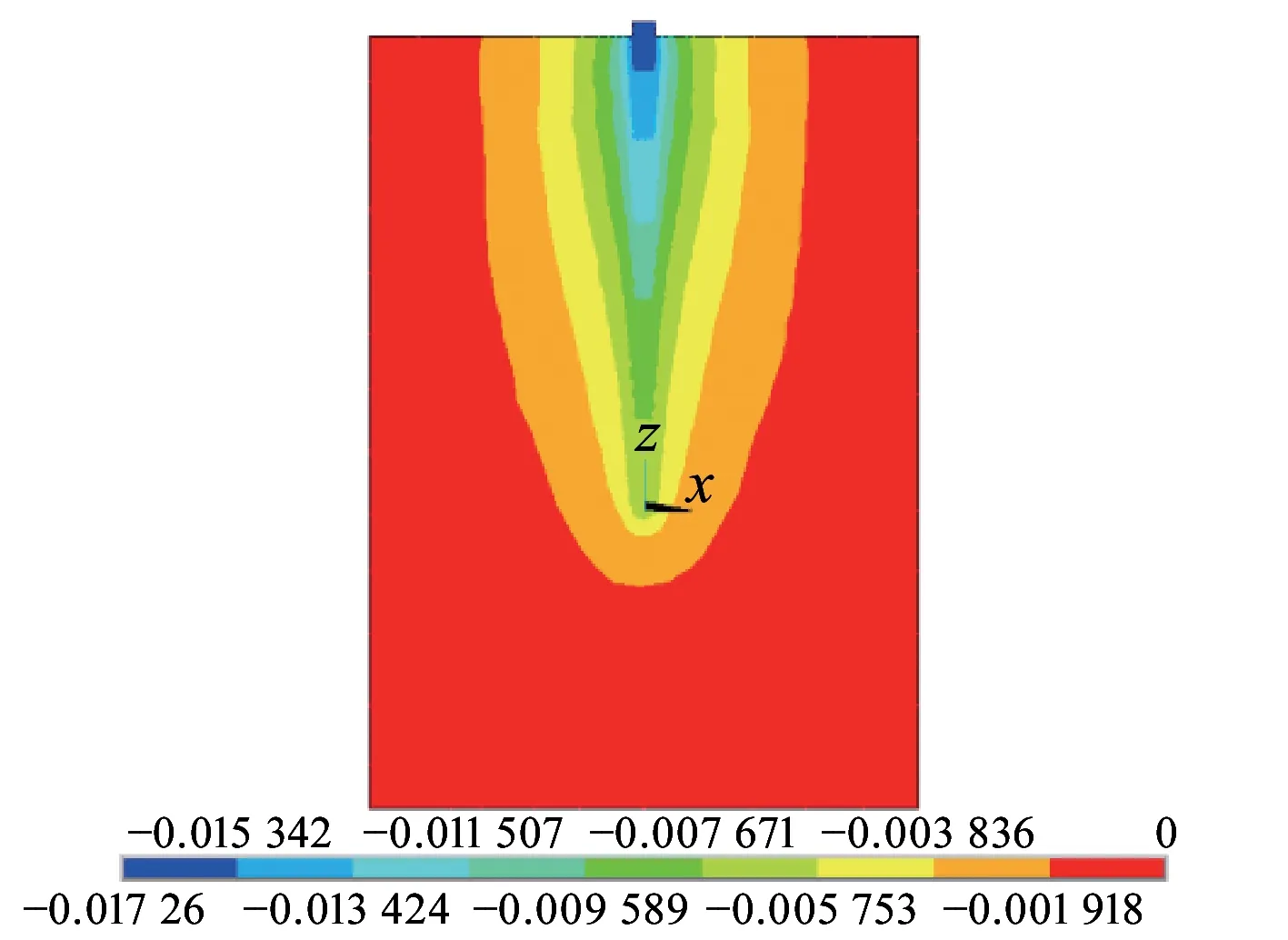

2.1.1 单桩Q-s关系曲线

图4为单桩Q-s关系曲线,其中螺杆桩1、2分别对应图3(a)中1、2号桩,CFG桩1、2对应图3(a)中5、6号桩。当荷载较小时,Q-s曲线近似为一条直线,随着荷载的逐渐增加,曲线呈现非线性特征,随着荷载的进一步增加,曲线出现明显的拐点,桩顶出现陡降,说明侧阻力得到完全发挥,桩已破坏[9]。由此可判定螺杆桩单桩极限承载力为5 kN,CFG桩单桩极限承载力为3 kN,螺杆桩单桩极限承载力比CFG桩提高了67%。

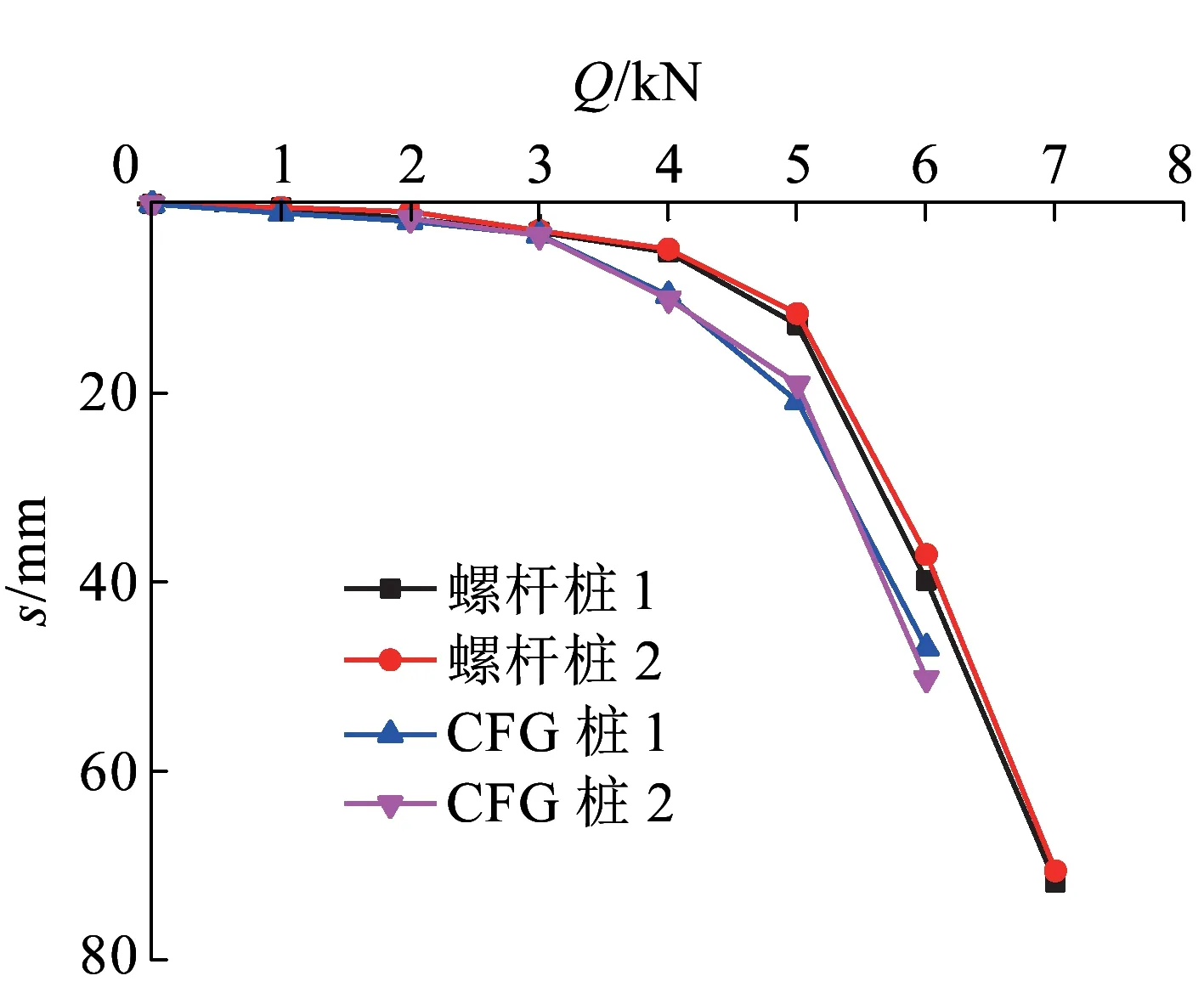

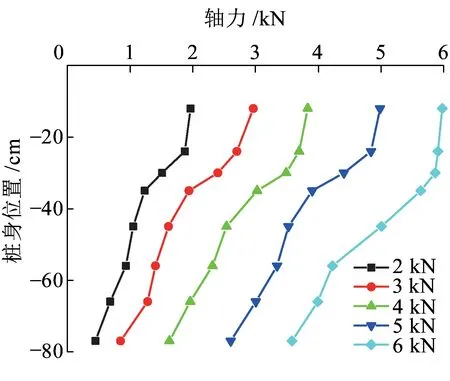

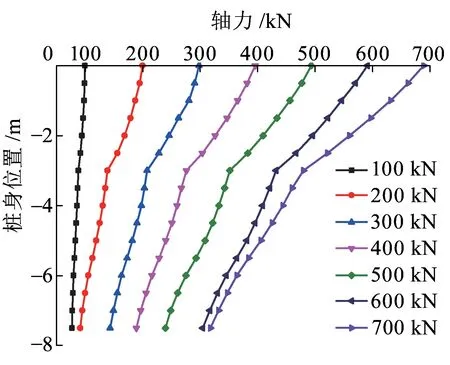

2.1.2 单桩桩身轴力分析

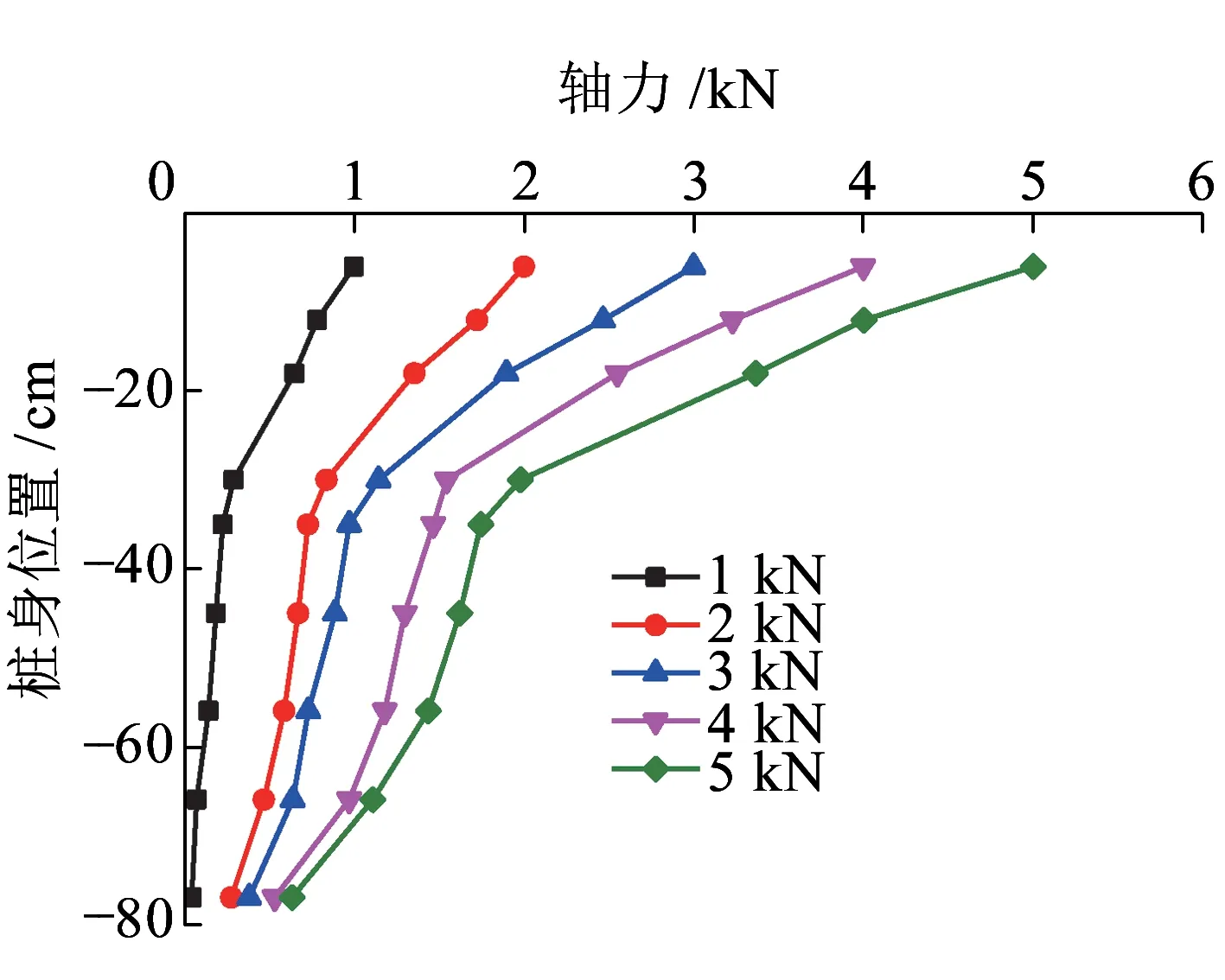

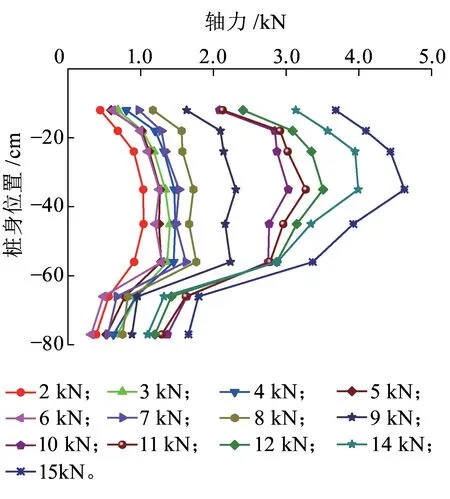

图5为5号桩单桩轴力分布曲线,图6为1号桩单桩轴力分布曲线。由图5、图6可知,CFG桩单桩轴力沿桩身逐渐减小,而螺杆桩桩身轴力在直杆段与螺杆段的交界(深度30 cm)处出现了明显的拐点:在直杆段,桩身轴力减小程度较大,在螺杆桩段,桩身轴力减小程度较小,说明在螺杆段除了所受的桩侧摩阻力和轴力之外,还有螺纹与土体之间的机械咬合力、螺纹叶片的端阻力和桩端阻力共同分担上部荷载,使轴力的减小程度降低。

图4 单桩Q-s关系曲线(模型试验)

图5 CFG桩单桩轴力分布曲线(模型试验)

图6 螺杆桩单桩轴力分布曲线(模型试验)

2.1.3 单桩桩侧摩阻力分析

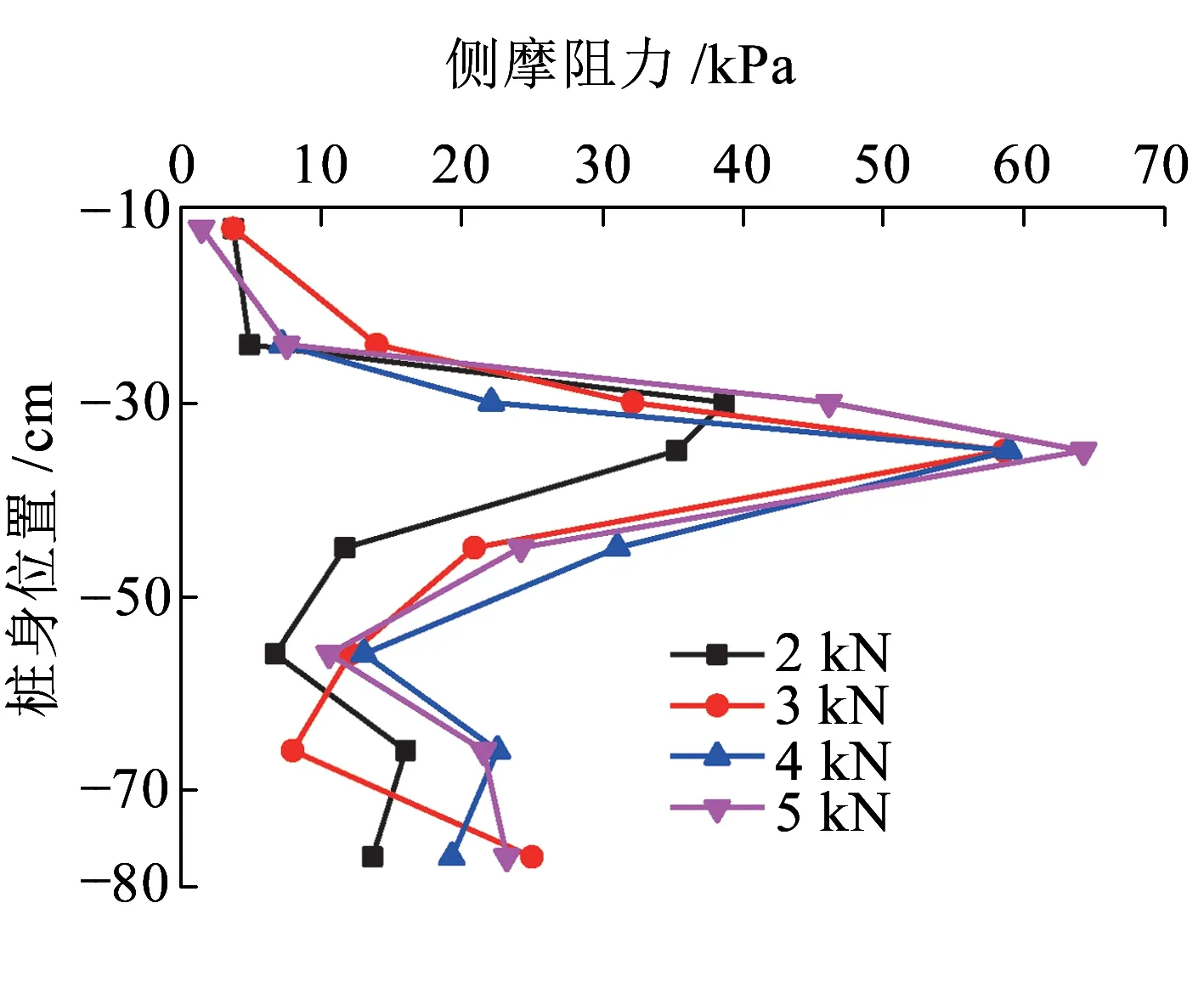

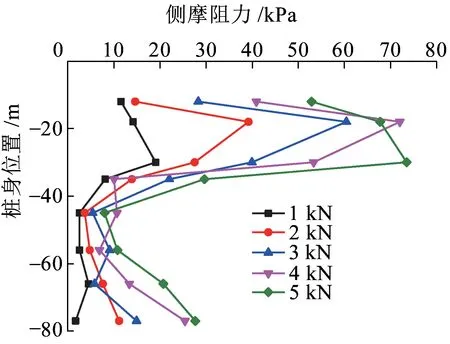

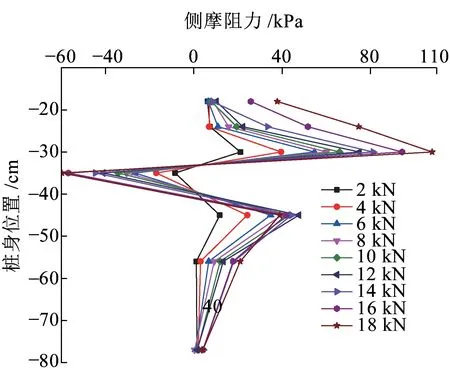

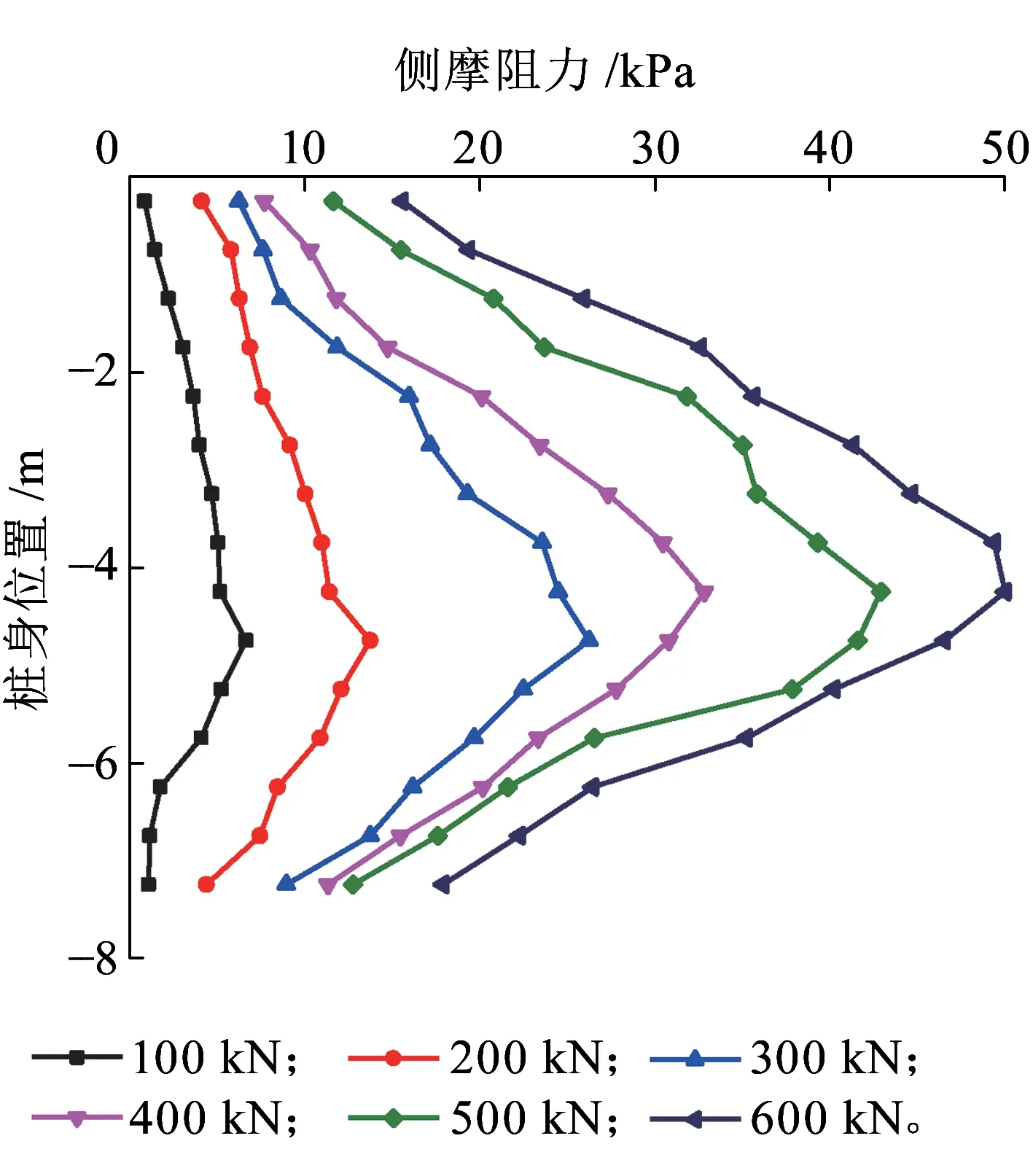

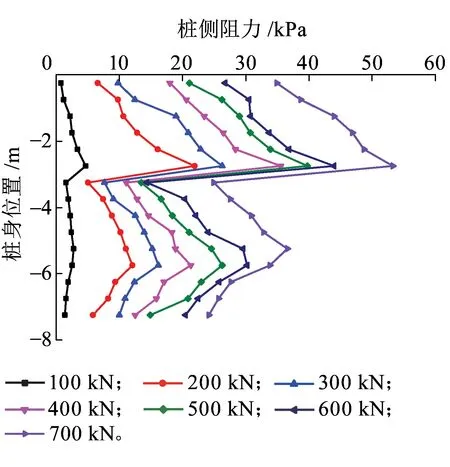

分析图7 CFG桩桩侧摩阻力分布曲线、图8螺杆桩桩侧摩阻力分布曲线可知,CFG桩桩侧摩阻力沿桩深方向自上而下逐渐发挥,在中点处(深度约40 cm)桩侧摩阻力达到最大值。螺杆桩直杆段桩侧摩阻力分布与CFG桩类似,在直杆段中点处(深度约18 cm)桩侧摩阻力达到最大值,在直杆段与螺杆段变截面处产生剧烈的衰减,在螺杆段,桩侧摩阻力又逐渐发挥。

图7 CFG桩桩侧摩阻力分布曲线(模型试验)

图8 螺杆桩桩侧摩阻力分布曲线(模型试验)

2.2 单桩复合地基承载特性分析

2.2.1 单桩复合地基p-s关系曲线

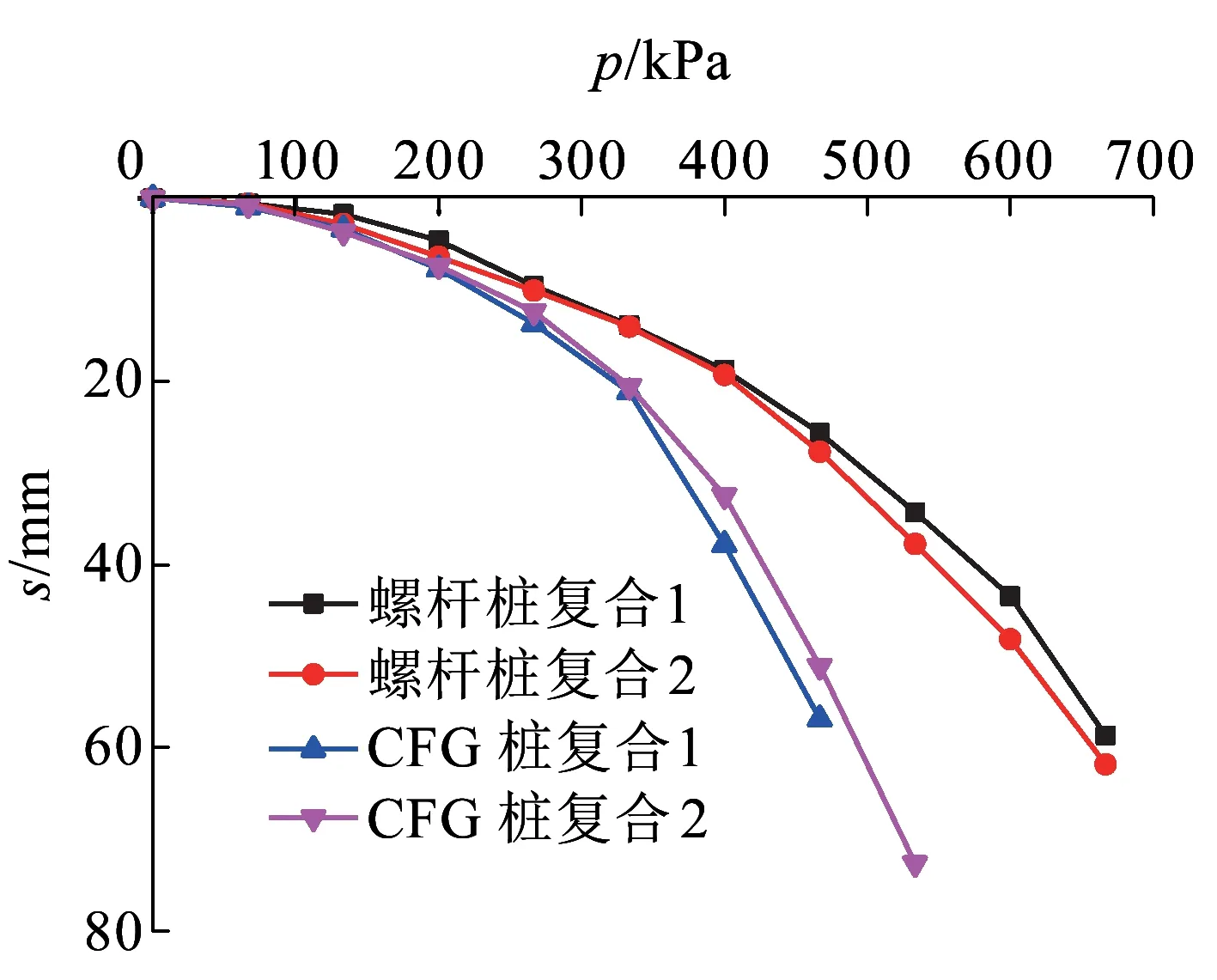

分析图9单桩复合地基p-s关系曲线可知,CFG桩和螺杆桩单桩复合地基p-s关系曲线均呈缓变型。加载至133 kPa前,两种桩型的p-s关系曲线基本重合,变化规律相近;当荷载加至133 kPa以上时,CFG桩沉降的增加程度较大,明显大于螺杆桩的沉降。对于CFG单桩复合地基,当加载至500 kPa时,地基沉降为66.59 mm,对于螺杆桩单桩复合地基,当加载至667 kPa时,桩体沉降为61.91 mm,说明螺杆桩复合地基的承载能力高于CFG桩。判定CFG桩单桩复合地基极限承载力为233 kPa,螺杆桩单桩复合地基的极限承载力为333 kPa。螺杆桩单桩复合地基比CFG桩单桩复合地基的极限承载力高43%。在同样的试验条件下进行天然地基承载力模型试验,得到天然地基的承载力为167 kPa,CFG桩单桩复合地基比天然地基的极限承载力提高了40%,螺杆桩单桩复合地基比天然地基的极限承载力提高了100%。

图9 单桩复合地基p-s关系曲线

2.2.2 单桩复合地基桩身轴力分析

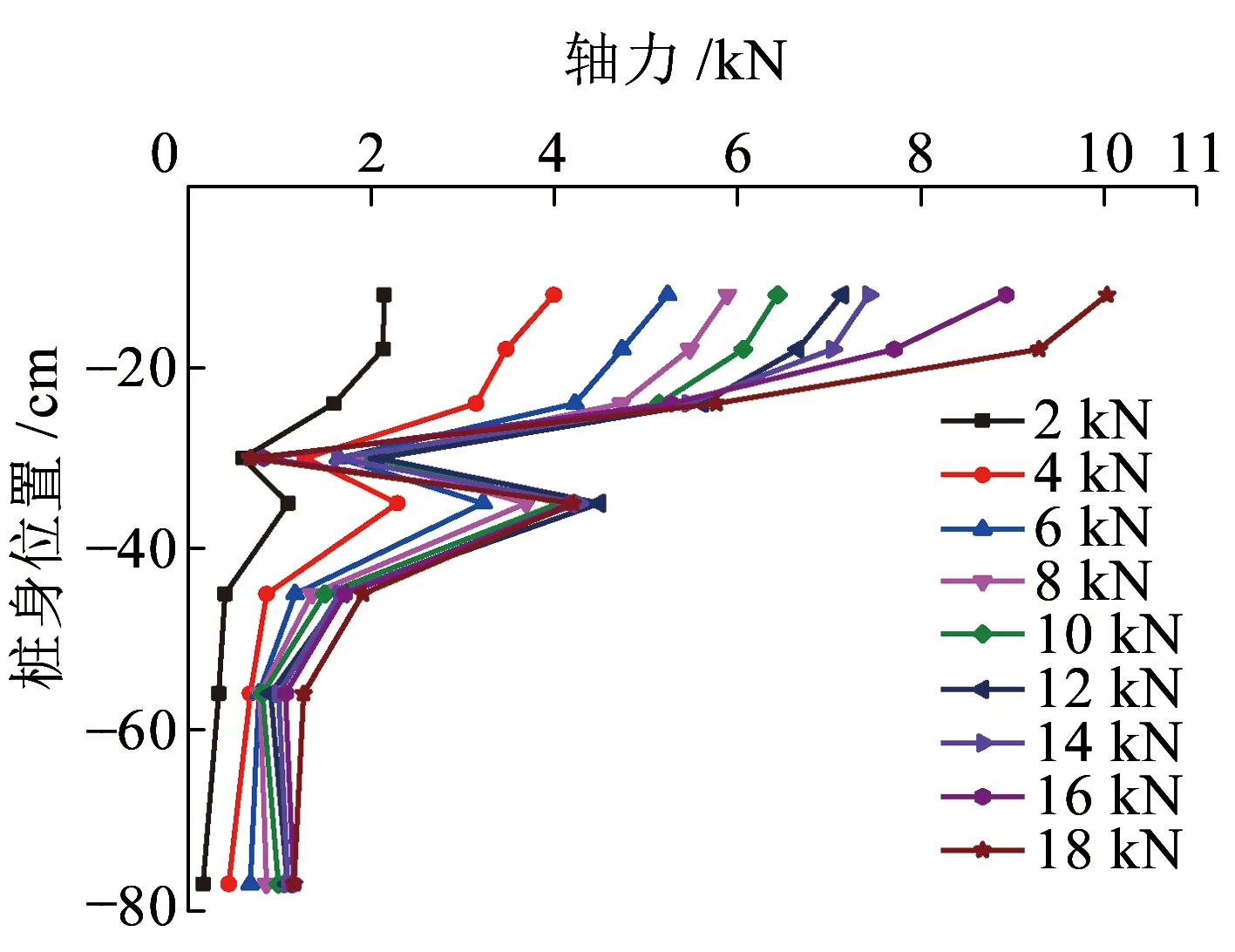

分析图10 CFG桩复合地基中单桩桩身轴力分布可知,单桩复合地基中CFG桩身轴力的分布与单桩轴力分布差异较大,单桩复合地基中CFG 桩桩身轴力沿深度先增加后减小,在桩顶下约35 cm处轴力最大,说明CFG桩复合地基存在负摩阻区,与京沪高速铁路CFG 桩复合地基现场试验结果一致[10-11]。

图10 CFG桩复合地基单桩桩身轴力分布曲线

分析图11螺杆桩复合地基中单桩桩身轴力分布可知,桩身轴力分布与单桩轴力分布类似,在30 cm深度处,轴力出现明显拐点,桩身轴力在变截面处有较大衰减,与变截面桩桩身轴力传递规律一致[12]。

图11 螺杆桩复合地基单桩桩身轴力分布曲线

2.2.3 单桩复合地基桩侧摩阻力分析

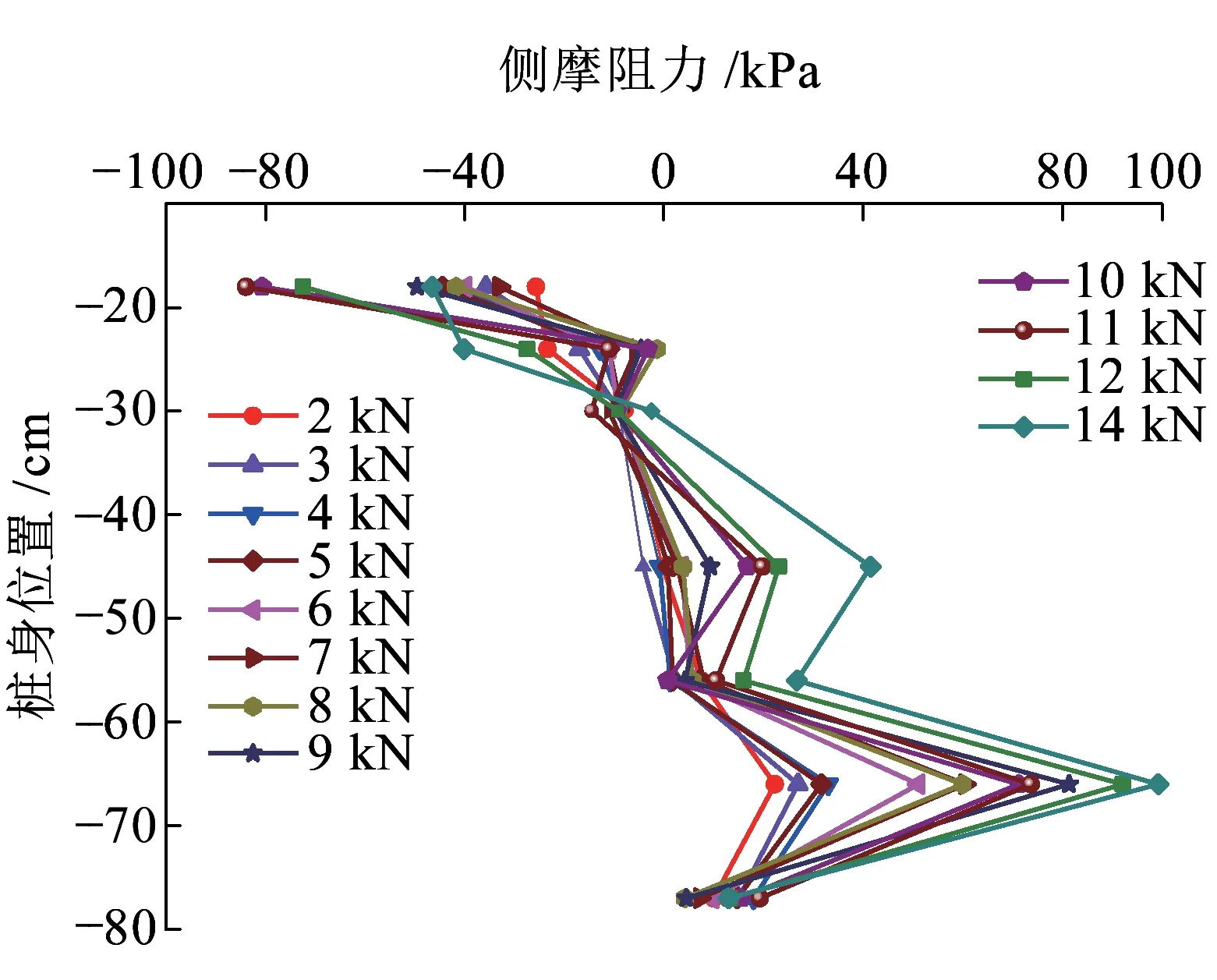

分析图12螺杆桩单桩复合地基桩侧摩阻力分布可知,在直杆段与螺杆段的交界点下方出现了负摩阻区(深度30~40 cm范围),出现这种情况是由于桩身侧阻力在直杆段逐渐充分发挥,桩身面积与土体的面积在变截面处急剧减小,直杆段下的土体有较大的支撑作用,使桩身摩阻力的分布方向发生改变,出现了负摩阻区。因此,在工程建设中,应注意变截面处的处理,以防止负摩阻力作用对桩体结构的破坏。在工程实践中已发现变截面处的断桩现象。

图12 螺杆桩单桩复合地基桩侧摩阻力分布曲线

图13为CFG桩单桩复合地基桩侧摩阻力分布曲线。CFG桩桩侧摩阻力先负后正,这主要是由于桩体刚度较大,桩顶部分、桩间土在荷载作用下的压缩变形大于桩体的变形,从而出现负摩阻力;随着深度的增加,桩间土受力减小,土体变形也减小,桩体相对于土体向下运动,桩侧摩阻力变为正值,阻止桩体向下运动。

图13 CFG桩单桩复合地基桩侧摩阻力分布曲线

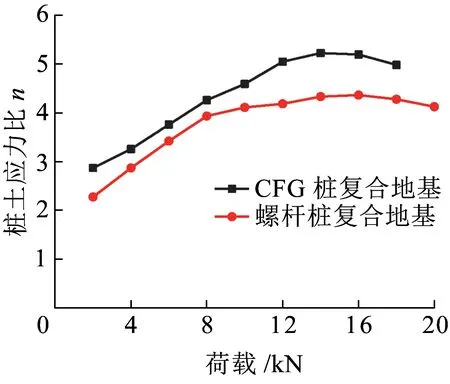

2.2.4 复合地基桩土应力比分析

分析图14单桩复合地基桩土应力比可知,CFG桩和螺杆桩复合地基桩土应力比均随着外荷载的增加而增大,最后基本趋于稳定。当荷载较小时,桩间土承担的荷载较大,随着荷载的增加,荷载逐渐向桩顶转移,当荷载增加到一定程度后,桩土变形协调,桩土分担的荷载也趋于稳定。对于CFG桩,桩土应力比变化范围为2.86~5.22,桩间土荷载分担比为17%~26%,CFG桩荷载分担比为74%~83%;对于螺杆桩,桩土应力比变化范围为2.27~4.33,桩间土荷载分担比为19%~31%,螺杆桩荷载分担比为69%~81%。说明与CFG桩相比,螺杆桩能更好地调整桩间土承载力发挥效应,从而提高复合地基承载力。

图14 单桩复合地基桩土应力比

3 数值模拟

3.1 模型建立

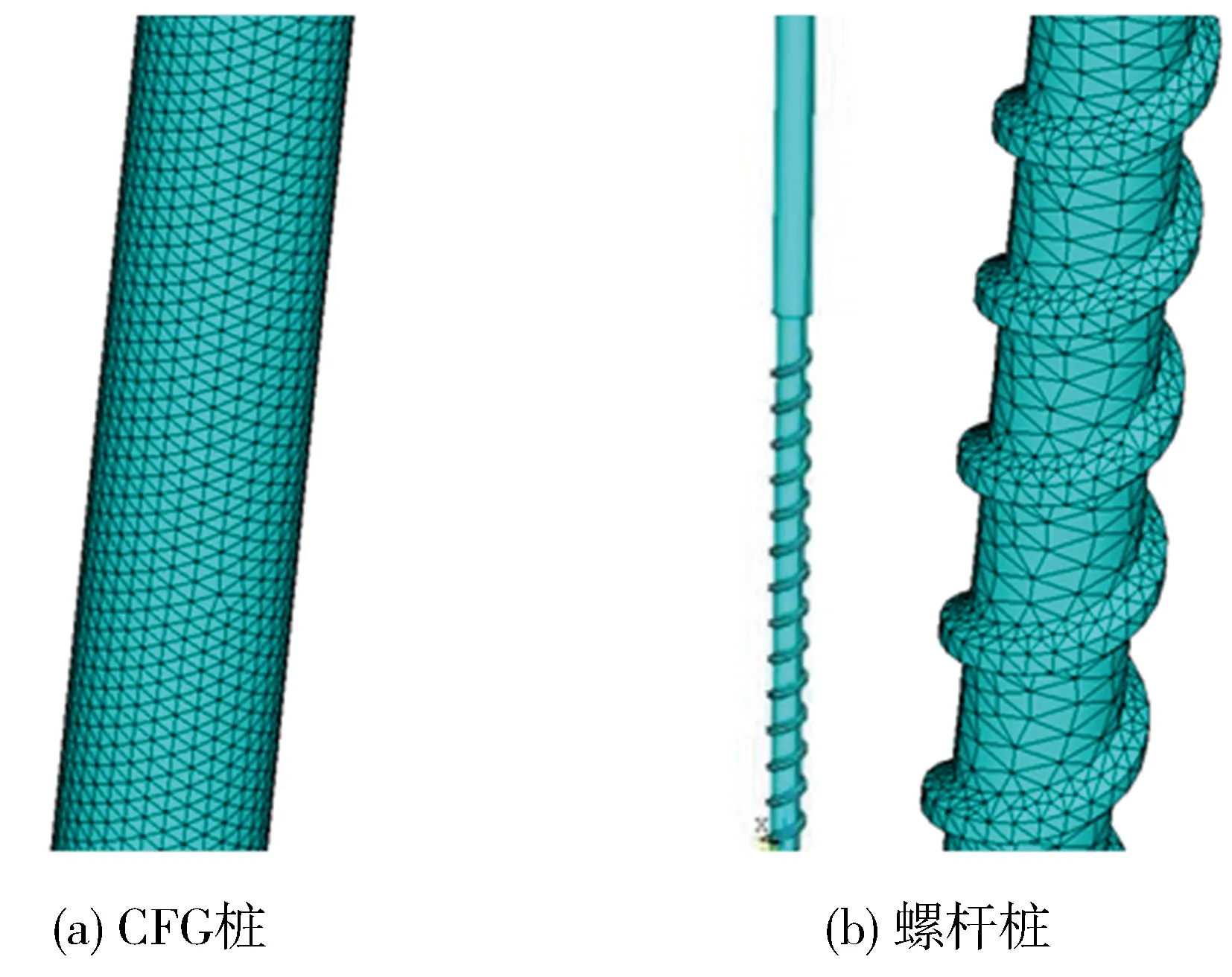

以呼准铁路螺杆桩为原型尺寸,运用ANSYS有限元数值模拟软件,建立桩-土三维模型,对CFG桩与螺杆桩的单桩承载特性进行计算对比分析。桩与土体均采用solid92单元模拟,桩与土体之间设置接触单元,桩体、土体接触面分别采用target170、contact174单元模拟。桩体运用弹性准则,土体运用Drucker-Prager准则模拟弹塑性材料。

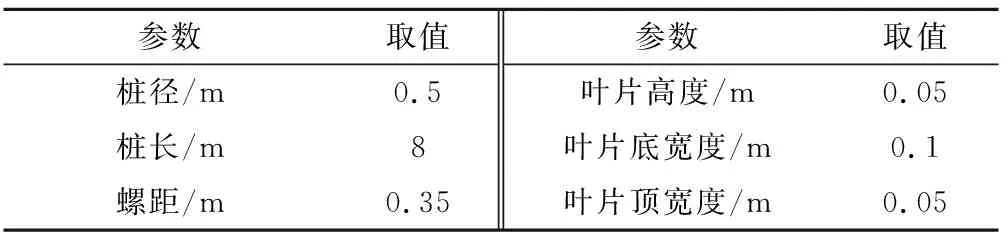

桩体直径为0.5 m,桩长为8 m,土体平面范围为10 m×10 m,深度为16 m(2倍桩长),土体四周及底部采用固定约束,有限元模型如图15所示。模型采用的粉土和桩体参数见表2。为了使弹性模量相似比CE、泊松比相似比Cμ等于1,桩体的变形模量、泊松比、重度均取四氟尼龙棒的参数,桩型尺寸参数见表3。

图15 有限元模型

土体类别内摩擦角/(°)黏聚力/kPa变形模量/MPa泊松比重度/(kN·m-3)粉土24.8438.523.420.318.18桩体——2 6500.423.0

注:土体变形模量根据天然地基承载力平板载荷模型试验确定[13]。

表3 桩型尺寸参数

注:螺杆桩总长为8 m,螺杆段长为5 m,直杆段长为3 m;CFG桩桩长为8 m。

3.2 有限元结果分析

3.2.1 单桩Q-s关系曲线

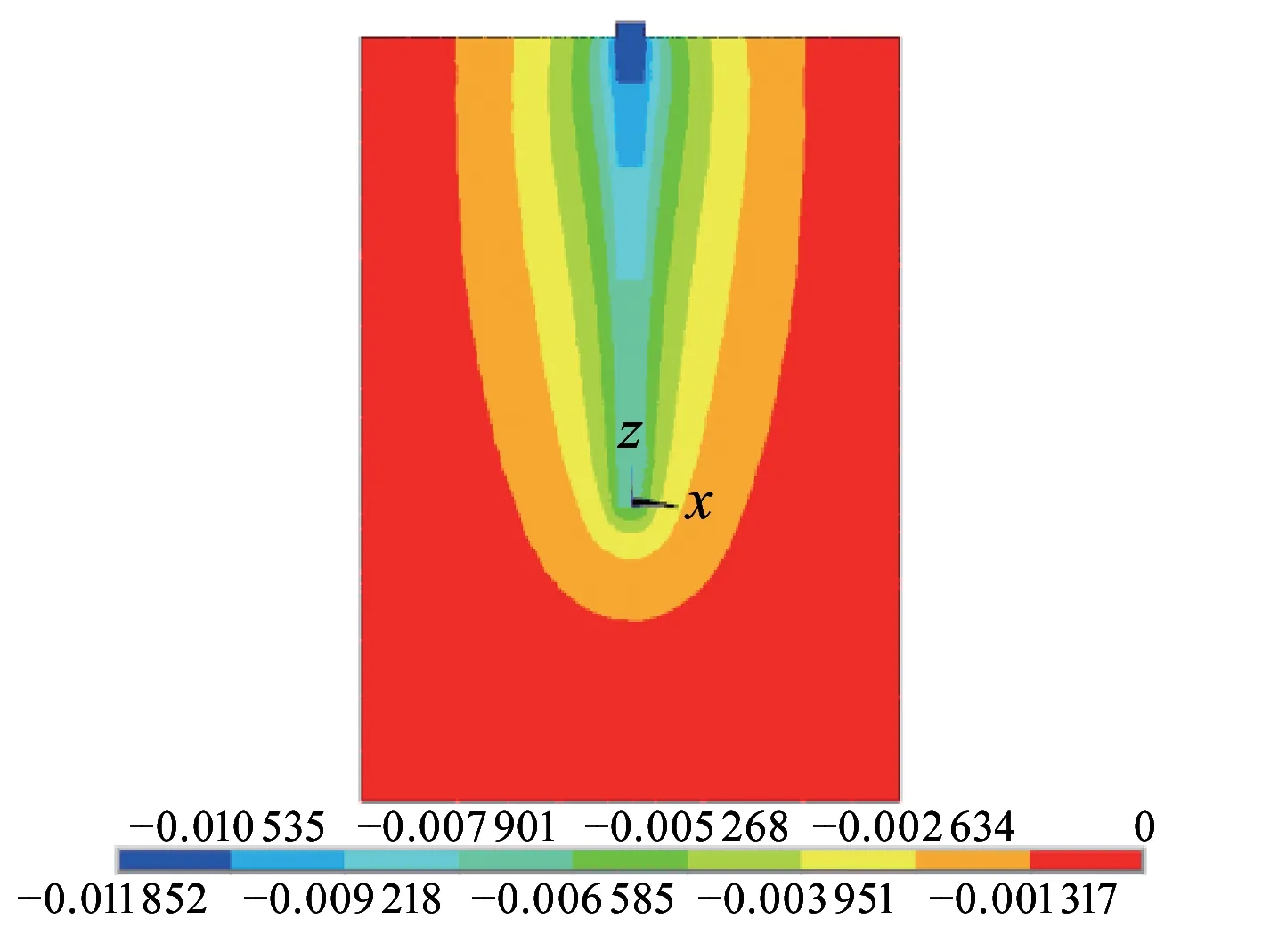

有限元分析中,桩顶所施加荷载每级为100 kN。CFG桩在300 kN荷载作用下的桩土位移云图如图16所示,螺杆桩在500 kN作用下桩土位移云图如图17所示,CFG桩和螺杆桩的单桩Q-s曲线如图18所示。

图16 300 kN荷载作用下CFG桩桩土位移云图

图17 500 kN荷载作用下螺杆桩桩土位移云图

图18 单桩Q-s关系曲线(数值模拟)

分析图18可知,Q-s曲线出现明显的拐点,桩顶出现陡降,判定CFG桩的单桩极限承载力为300 kN,螺杆桩的单桩极限承载力为500 kN,螺杆桩单桩极限承载力比CFG桩高67%,提高比例与模型试验结果相一致。

数值模拟中几何相似比Cl=10∶1,荷载特征与几何特征满足式( 1 )的相似关系。

( 1 )

式中:Cl为几何相似常数,取Cl=10;CE为弹性模量相似常数,取CE=1;CF为集中荷载的相似常数,经计算CF=100。

模型试验得到CFG桩单桩极限承载力为3 kN,螺杆桩单桩极限承载力为5 kN,本节数值模拟得到CFG桩的单桩极限承载力为300 kN,螺杆桩的单桩极限承载力为500 kN。在单桩极限承载力方面,数值计算与室内模型试验符合相似条件,即CF=100,从而验证了模型试验的可靠性。

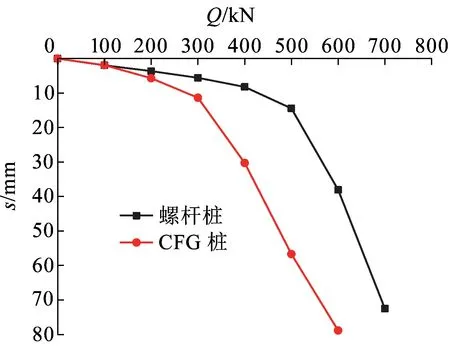

3.2.2 单桩桩身轴力分析

通过ANSYS三维有限元数值模拟分析,可以得到桩体在各截面位置处的应力,进而计算得到该截面桩身轴力。分别绘制CFG桩单桩轴力分布曲线、螺杆桩单桩轴力分布曲线,如图19、图20所示。

图20 螺杆桩单桩轴力分布曲线(数值模拟)

分析图19、图20可知,CFG桩和螺杆桩桩身轴力均呈现出沿桩身深度方向逐渐减小的特征,螺杆桩在直杆段和螺杆段的变截面(深度3 m)处出现了明显的拐点。

3.2.3 单桩桩侧摩阻力分析

分析图21 CFG桩桩侧摩阻力分布曲线可知,CFG桩桩侧摩阻力沿桩深方向自上而下逐渐发挥,在中点处(深度约4.5 m)桩侧摩阻力达到最大值,桩侧摩阻力呈D形分布。分析图22螺杆桩桩侧摩阻力分布曲线可知,螺杆桩桩侧摩阻力在直杆段与螺杆段变截面处产生剧烈的衰减,在变截面下方,桩侧摩阻力又逐渐发挥。单桩桩侧摩阻力的分布规律与模型试验所得结果一致。

图21 CFG桩桩侧摩阻力分布曲线(数值模拟)

图22 螺杆桩桩侧摩阻力分布曲线(数值模拟)

4 结论

(1)在相同桩径和桩长条件下,螺杆桩单桩极限承载力比CFG桩提高约67%。CFG桩桩身轴力沿桩长逐渐减小,螺杆桩桩身轴力在直杆段与螺杆段的交界处有明显拐点。

(2)螺杆桩单桩复合地基极限承载力比CFG桩提高约43%。螺杆桩桩土应力比变化范围为2.27~4.33,CFG桩桩土应力比变化范围为2.86~5.22,与CFG桩相比,螺杆桩能更好地调整桩间土承载力发挥效应,提高复合地基承载力。

(3)螺杆桩复合地基中桩身轴力分布与单桩轴力分布相类似,与变截面桩的轴力传递规律相一致;CFG桩复合地基中桩身轴力分布与单桩轴力分布差异较大,桩身轴力沿深度先增大后减小,负摩阻区在复合地基顶部。

(4)对于螺杆桩复合地基,负摩阻区出现在直杆段与螺杆段交界点下方,因此,在工程设计、施工中应注意变截面处的处理,以防止负摩阻力作用对桩体结构的破坏。