装配式UHPC防船撞耗能装置的性能

2019-06-13周凌宇濮星旭卫军

周凌宇,濮星旭,卫军

(中南大学 土木工程学院,湖南 长沙,410075)

自20世纪80年代起,我国在宽阔水域、外海深水环境下建设的桥梁日益增多,在促进我国交通事业高速发展的同时也加剧了船桥碰撞风险。据统计,我国仅武汉、南京、枝城、九江4座长江大桥迄今已发生船撞事故 100余次[1]。一旦发生船撞桥事故,桥梁结构需要承受巨大的侧向冲击荷载,设计时,必须对船撞问题予以充分考虑,否则,可能导致桥梁结构发生严重破坏甚至完全倒塌,造成巨大的经济损失、人员伤亡以及消极负面的社会影响。改善桥梁结构防撞性能的重要途径之一是设置被动式防撞装置。由于防撞装置的材料及结构形式种类众多,其各自的防护特点与适用范围也有所不同[2-4]。目前,国内运用最广泛的防撞装置是在防撞范围、船舶损伤程度、经济性等方面都具有较明显优势的钢结构护舷,而防撞等级与其相当、经济性和耐久性更好的混凝土结构护舷由于撞损修复较困难、大塑性变形结构耗能难以准确把握等,没有受到国内外工程人员的重视。但钢材本身易腐蚀,使得钢结构护舷在桥梁服役年限内维修成本较高,因此,研发一种兼顾钢结构护舷优点、克服普通混凝土易损的缺陷且耐久性好的新型防撞装置十分必要。鉴于超高性能混凝土(简称 UHPC)材料强度高、韧性好及耐久性优异,研发设计能抵挡中等能量撞击而微损伤的一种经久耐用的装配式UHPC防船撞耗能装置很有必要。目前,超高性能混凝土材料配合比设计已趋于成熟,且已在多个工程中得到应用,其中以在桥梁方面应用最多。据不完全统计,全世界以UHPC作为主结构修建的桥梁有30多座,如加拿大舍布鲁克人行桥、韩国仙游人行拱桥、日本酒田未来步行桥和GSE公路桥、奥地利威尔德公路拱桥、广东马房桥、长沙北辰三角洲横四路跨街天桥等[5-6]。若将 UHPC材料用于防船撞耗能装置,则同样可以获得很好的防撞效果。分离式Hopkinson压杆技术被认为是测量固体材料在 10~103s-1应变速率下动态特性最有效的方法。为了研究超高性能混凝土在国防工程中的抗压强度,RONG等[7]制备了抗压强度为200 MPa的超高性能混凝土,并采用Hopkinson压杆研究了不同纤维掺量下UHPC的抗压强度,发现UHPC的抗冲击性能、抗压强度以及抗弯强度随着纤维掺量的增大而增大,也随应变率的增大而增大。也就是说,UHPC在动态作用下所能承受的应力会远大于其在准静态试验中得出的抗压强度。不同强度等级的UHPC在不同应变率下(100~250 s-1)的强度可增大60%~130%。为此,本文作者对一种装配式UHPC高性能防船撞耗能装置的防撞性能进行评估,依托工程实例采用 ANSYS/LSDYNA程序模拟船舶撞击该新型防撞装置,对最大撞击力、撞击持续时间和能量耗散特性等进行分析和对比。

1 项目概况

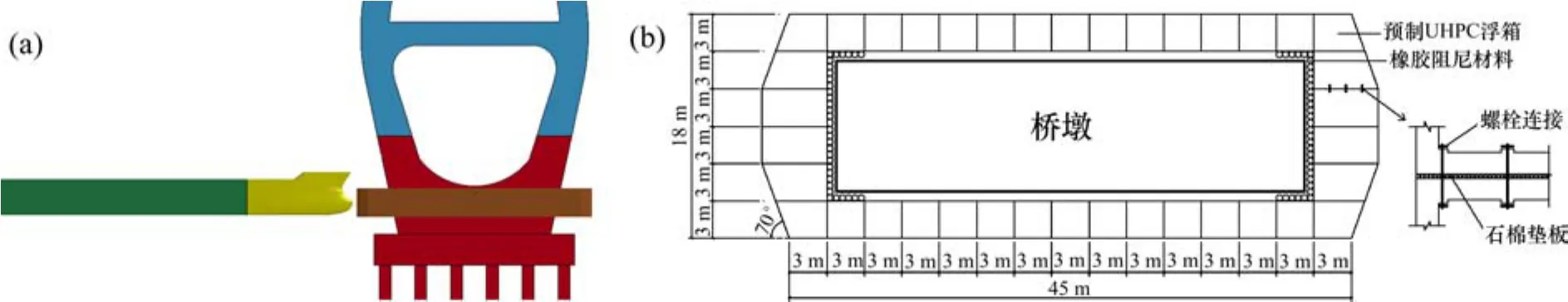

新型防撞装置的工程应用背景为珠海市洪鹤大桥,该桥为一横跨洪湾水道与磨刀门水道的斜拉桥。根据工程建设时的船撞研究成果,选用9号桥墩作为本文计算实例(见图1)。索塔高为162.6 m,承台顶面标高为-5.5 m,基础采用24根直径为2.8 m的钻孔灌注桩。防撞浮箱由76个预制独立的UHPC分箱组成双层高性能防船撞耗能装置,可以随水位变化而上下自由浮动,结构形式见图2。该防撞浮箱采用带有分水尖的平面形式,这种形式可以卸掉船撞时部分附连水质量并拨转船头以改变撞击方向,必要时可在浮箱外壁安装1圈滚筒。其立面形式为矩形截面的整体结构,高为6.0 m。各箱体结构采用模块化生产,壁厚为4.0 cm,混凝土保护层厚度为10.0 mm,配备直径为10.0 mm的HRB400E钢筋。防撞浮箱外壁板采用密配筋,配筋率约为6.0%;内隔板采用疏配筋,配筋率约为3.5%。浮箱由高强螺栓进行连接并用石棉垫板填充箱体之间缝隙,以防止箱体之间硬接触而出现损伤。防撞浮箱的箱体空腔体积占比大,能给整体结构提供足够的浮力,且结构形式对称,保证了结构中心与浮心重合。为了避免防撞浮箱和桥墩硬接触而出现损伤,在防撞浮箱内壁安装1层橡胶阻尼材料。根据桥梁图纸、设计说明等相关资料提供的通航水位,取防撞高水位为2.944 m。

图1 洪鹤大桥磨刀门水道桥跨布置图Fig.1 Elevation view of Modaomen channel structure of HongHe bridge

图2 桥墩UHPC防船撞装置Fig.2 UHPC fender system designed for protected bridge pier

检验新型防撞装置性能最合理的办法是进行实桥船撞试验,但这种试验实施困难且试验费用较高,其试验结果也具有一定程度的偶然性,而采用缩尺模型试验又会忽略结构尺寸效应所带来的影响,目前多采用数值模拟的方法研究此问题,并且经一系列结构冲击试验和计算校准研究证明,数值模拟结果具有较高的可信度[8]。

2 新型防船撞耗能装置数值模拟

2.1 桥墩有限元模型

桥墩承台、塔身及桩基础均采用 ANSYS/LSDYNA程序中实体单元SOLID164建立,单元尺寸按长和宽均为0.5 m进行划分,共382 597个单元,且单元采用单点高斯积分并进行沙漏控制。桥墩有限元模型见图3。

图3 桥墩有限元模型Fig.3 FE Model of bridge pier

桩基础建模长度与实际长度相等,约束桩底单元节点三向平动自由度。

为了提高程序计算效率,桥墩碰撞区域以上混凝土材料采用刚体建模,取密度ρ=2 500 kg/m3,弹性模量E=3.45×104MPa,泊松比μ=0.2。其余部分桥墩混凝土材料模型采用 Colorado 帽盖模型,通过1个由失效包络面、硬化端帽盖面和拉力切断极限面组成的失效面表达,能较好地反映材料大应变时的非弹性响应,其具体参数取值见表1[9]。

表1 混凝土材料模型参数Table 1 Material properties of bridge pier

2.2 防撞浮箱有限元模型

防撞浮箱根据设计用四节点壳单元SHELL163进行精细化建模,共 13 656个单元。程序采用Belytschko-Tsay单点积分的壳单元算法并进行黏性沙漏控制。该算法在处理大应变问题中与全积分单元算法相比具有更高的精度。由于超高性能混凝土中横向、纵向和垂直方向上的纤维布局不均匀,其弹性模量和强度具有正交性,所以,防撞浮箱采用正交各向异性弹性模型即*MAT_ORTHOTROPIC_ELASTIC模型。该模型用于大规模非线性分析时计算效率较高。具体参数值为:密度ρ=2 600 kg/m3,弹性模量E=5×104MPa,剪切模量G=3 GPa,泊松比μ=0.2。为了考虑模拟过程中材料的破坏,添加关键字*MAT_ADD_EROSION删除变形过大或者畸形的单元[10]。根据 UHPC 材料的力学性能,取最大失效主应变为0.02,最大失效剪切应变为0.70。另外,防撞浮箱与内侧橡胶简化为共节点连接,橡胶本构模型采用*MAT_MOONEYRIVLIN_RUBBER 模型[11]。取密度ρ=1 600 kg/m3,泊松比μ= 0.499 5,参数C10和C01为该模型的材料常数,C10=0.60 MPa,C01=0.15 MPa。

2.3 船舶有限元模型

根据船撞统计结果,选用5000DWT江海直达货船(总排水量6 845 t,总长110 m,型宽17.5 m,型深7.6 m,设计吃水4.5 m)作为本文计算代表性船舶,并考虑航速为1,3和5 m/s共3种撞击速度工况。船舶有限元模型由船首和船身2部分组成,见图4。船桥碰撞是一个非线性碰撞过程,在船舶与桥墩发生碰撞过程中,船首结构会出现屈曲、压溃等破坏现象,因此,必须准确模拟船首的形状和结构(包括外板、各层甲板及横向舱壁等主要构件)才能得到可靠的船桥碰撞过程[12]。为了保证计算结果的准确性,更加真实地模拟碰撞过程中钢板的弹塑性变形与失效,船首网格采用壳单元SHELL163细化处理,共计9 630个单元。另外,建立长度为86 m的船身有限元模型以反映船舶的实际长度;同时,为了减少结构自由度数,提高程序计算效率,在划分船身有限元网格时,其单元尺寸相对较大[13],共计1 2647个SHELL163壳单元。

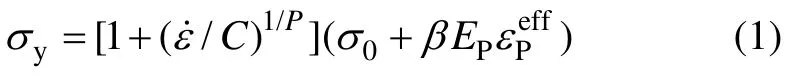

考虑船首钢材应变率效应,其外板、甲板及横向舱壁采用塑性随动硬化模型即*MAT_PLASTIC_KINEMATIC模型,并用Cowper-Symonds本构方程来描述船首钢材的黏塑性行为[14],屈服应力yσ表示为

式中:σ0为初始屈服应力;ε˙为应变率;C和P为Cowper-Symonds应变率参数;β为硬化参数;为有效塑性应变;EP为塑性硬化模量,

本文采用具体参数值为:密度ρ=7 850 kg/m3,弹性模量E=2.1×105MPa,硬化模量Etan=1.18×103MPa,静屈服应力σ0=2.35×102MPa,由于船首材料为低碳钢,所以,取泊松比μ=0.3,硬化参数β=0,失效应变εf=0.34。由于船首材料为低碳钢,所以,取参数C=40.4,P=5。

流固耦合模型的数值仿真将造成 CPU运行时间急剧增大,因此,本文取附加质量为船体总质量的4%来模拟流体对船舶的影响,通过等效密度法实现[15]。

由于船体中后部远离撞击区域,不会产生塑性变形或屈曲,因此,船身可采用刚体建模,并改变其密度以模拟真实船体质量。改变密度对计算结果影响很小,但计算效率显著提高[16]。

2.4 接触定义

为准确模拟船桥碰撞过程,在船首与防撞浮箱之间定义接触算法*CONTACT_AUTO-MATIC_SURFACE_TO_SURFACE,其动、静摩擦因数均取0.2,并在防撞浮箱与桥墩及船首与桥墩之间定义同样的接触算法,其动、静摩擦因素均取0.3。由于船桥碰撞属于大变形问题,在碰撞过程中可能会造成船首钢材和防撞浮箱自身的相互接触,因此,采用动、静摩擦因数均为0.2的接触算法*CONTACT_AUTOMA-TIC_SINGLE_SURFACE,以检测碰撞过程中发生的所有接触。

图4 船舶结构图Fig.4 Structure of ship

3 碰撞结果分析

3.1 5 m/s撞击速度下无防撞装置的船桥碰撞

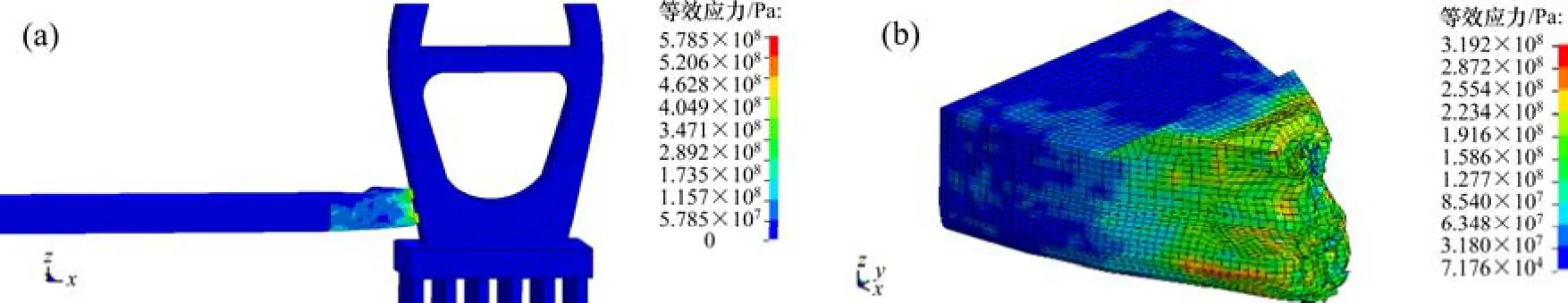

在一般情况下,船桥正面碰撞为最不利工况,往往会对桥墩造成严重的损害,因此,本文就船桥正撞情况下的最大撞击力和能量耗散特性等问题展开研究与分析,并采用撞击速度5 m/s进行计算。无防撞装置的正撞有限元模型见图5。从图5可以看出:船首钢材出现了屈曲、压溃及应力集中等现象,破坏较严重。

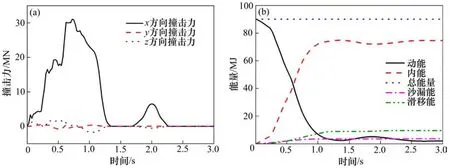

无防撞装置情况下的数值模拟结果见图6。在图6(a)中,船桥x方向(即船舶航行方向)的撞击力在碰撞发生后的0.72 s达到最大值31.1 MN,然后迅速下降为0 MN,撞击持续时间为1.35 s。由于船舶没有沿y方向的速度分量,所以,船桥y方向撞击力基本接近于0 MN,而桥墩侧面与水平面不垂直,其z方向撞击力峰值分别为-1.75 MN和1.86 MN。图6(b)所示为船桥碰撞过程中的能量转换情况,系统总能量为任意时刻结构体系的动能、内能、沙漏能及滑移能之和。船舶初始动能为90.09 MJ,在船桥碰撞发生后,船舶动能迅速减少并转换为船首与桥墩的变形能和内能。船舶动能在1.35 s后减少97.41%,这会给船首及桥墩带来严重损害。另外,船舶与桥墩之间的最大滑移能为9.51 MJ,占船舶初始动能的 10.56%,而沙漏能最大值为3.55 MJ,远低于系统内能,这表明数值模拟结果是可靠的。

3.2 5 m/s撞击速度下有防撞装置的船桥碰撞

有防撞装置的正撞有限元模型见图7。防撞浮箱与桥墩碰撞开始于0.40 s,并在1.68 s时达到最大变形。其大变形提供的柔性保护有效防止了船首及桥墩的严重破坏,而防撞浮箱的破坏仅局限于碰撞接触区域。

有防撞装置情况下的数值模拟结果见图8,其中,图8(a)所示为有/无防撞装置情况下沿船舶航行方向的撞击力随时间的变化情况。从图8(a)可见:有防撞装置情况下的最大撞击力为20.79 MN,比无防撞装置情况下的最大撞击力31.10 MN低33.15%;其碰撞持续时间大约为3.63 s,比无防撞装置情况下的碰撞持续时间1.35 s多168.89%,因此,有防撞装置时,最大撞击力显著减小,撞击持续时间显著延长;另外,防撞装置在碰撞过程中所承受的局部最大等效应力约为613 MPa,大幅度超过UHPC材料强度,使得撞击力时程曲线出现明显震荡现象。这是由于防撞浮箱在撞击压溃过程中产生了局部的结构失效与应力重组,待船舶动能大部分转化为浮箱变形能后,其承受的撞击等效应力逐渐减小至低于UHPC材料强度,从而对桥墩和船舶均起到了很好的缓冲消能效果。

图5 无防撞装置的正撞有限元模型Fig.5 FE model of head-on collision without fender system

图6 无防撞装置的正撞数值模拟结果Fig.6 Simulation results of head-on collision without fender system

图7 有防撞装置的正撞有限元模型Fig.7 FE Model of head-on collision with fender system

图8(b)所示为有防撞装置情况下的能量转换情况。从图8(b)可见:船舶初始动能为90.09 MJ,并在0.15 s后迅速减少,约有87.76 MJ转换为其他形式的能量;船舶动能在碰撞发生后2.98 s减少了97.41%,比无防撞装置情况下船舶动能转换为内能所需的1.35 s多 120.74%;在有防撞装置时,最大内能为60.75 MJ,比无防撞装置时的最大内能75.93 MJ下降19.99%,这表明UHPC防撞浮箱有很好的缓冲性能和能量耗散能力;此外,约有16.84%的船舶初始动能转换为船舶、防撞装置及桥墩之间的滑移能,而沙漏能最大值仅为5.49 MJ,占系统内能的9.04%,这表明数值模拟精度较高。从系统各部件的能量转换来看,无防撞装置情况下船首所承受的最大内能为61.07 MJ,而防撞装置的存在使得船首承受的最大内能下降到47.68 MJ(下降21.93%),有效减少了船首的局部损伤变形。同样,无防撞装置情况下桥墩所分担的动能与内能之和为9.66 MJ,而防撞装置的存在使得桥墩分担的动能与内能之和下降到3.80 MJ(下降60.66%),说明这种防撞装置具有非常强的吸能能力,可对桥墩起到很好的保护作用。在系统各部件能量转换过程中,防撞浮箱、橡胶阻尼材料、桥墩三者耗能能量之比为4.02:0.13:1.00,进一步表明防撞装置对提高桥梁结构的安全系数具有重要意义,而橡胶阻尼材料耗能比例虽然较小,但可以防止浮箱与桥墩硬接触而出现局部损伤。

图8 有防撞装置的正撞数值模拟结果Fig.8 Simulation results of head-on collision with fender system

表2 由不同规范计算的撞击力Table 2 Impact force obtained by different standards

3.3 不同撞击速度下的正撞结果分析

图9所示为不同撞击速度下有/无防撞装置的撞击力时程曲线。从图9可见:在无防撞装置情况下,撞击速度为1,3和5 m/s对应的最大撞击力分别为6.42,16.57和31.10 MN;与有防撞装置时相比,其对应的最大撞击力则分别为5.20,10.08和20.79 MN,见表2。可见,防撞装置的存在使最大撞击力分别降低了19.00%,39.17%和33.15%。

图9 不同撞击速度下的正撞数值模拟结果Fig.9 Simulation results of head-on collision under different impact velocities

在数值模拟基础上,通过“公路桥涵设计通用规范”[17]、“铁路桥涵设计规范”[18]、AASHTO[2]及Eurocode[19]中提供的船撞力计算经验公式,对各经验公式的计算数值与数值模拟结果进行比较,结果见表2。

从表2可以看出,依据“铁路桥涵设计规范”计算的撞击力最小,其次是“公路桥涵设计通用规范”和AASHTO,而依据Eurocode计算出的撞击力最大。在1,3和5 m/s这3种不同撞击速度下,无防撞装置的数值模拟结果与基于“公路桥涵设计通用规范”计算的撞击力偏差分别为8%,21%和11%,与基于“铁路桥涵设计规范”计算的撞击力偏差分别为 83%,57%和76%,与基于AASHTO计算的撞击力偏差分别为24%,35%和27%,与基于Eurocode计算的撞击力偏差分别为37%,45%和39%。由于“铁路桥涵设计规范”中规定的动能折减系数γ偏小,且弹性变形系数C1和C2难以掌握,最终导致偏差较大。结果表明:基于“公路桥涵设计通用规范”计算的撞击力与数值模拟结果较吻合。

根据珠海市洪鹤大桥桥墩防撞标准,9号桥墩可以承受的最大撞击力约为27.2 MN。由表2可知:当撞击速度为1 m/s和3 m/s时,无防撞装置情况下的最大撞击力均低于桥墩设计抗力,防撞装置的存在可以提高桥梁安全系数,并能防止桥墩混凝土局部破坏和船首过大变形;当撞击速度为5 m/s时,无防撞装置情况下的最大撞击力为31.10 MN,显然已经超过桥墩设计抗力27.20 MN,危及桥梁安全。然而,防撞装置的存在使最大撞击力下降到非破坏性水平20.79 MN,有效保护了桥梁结构。需说明的是:撞击力数值模拟结果与现有文献[10,12-16]中的结果处于同一数量级,反映了所得结论的合理性。

4 结论

1)新型防撞装置由模块化生产的独立 UHPC分箱组成。各分箱通过高强螺栓进行连接,采用的预制拼装技术具备预制用地少、施工速度快、控制精度高和桥下交通影响小等特点。该防撞装置可以显著减小峰值撞击力和延长撞击持续时间,在1,3和5 m/s这3种不同撞击速度下,最大撞击力分别降低19.00%,39.17%和 33.15%,撞击持续时间分别延长 47.68%,132.61%和168.89%。

2)新型防撞装置具有非常强的吸能能力,对桥墩和船舶均起到了很好的保护作用,两者损伤变形较小,而防撞装置本身的损伤变形主要集中于碰撞接触区域。新型防撞装置具有强度高、韧性好、生产模块化、现场安装高效、随水位自由浮动、耐腐蚀性能优异、维护成本低以及更换方便等优点。

3)超高性能混凝土的优异性能决定了新型防撞装置较好的防撞耗能能力。该新型防撞装置可以有效提高桥梁结构安全系数。