顶吹浸没搅拌中液相混合过程的可视化

2019-06-13张汉张小辉邓伟鹏张广君闫红杰

张汉,张小辉,邓伟鹏,张广君,闫红杰

(1.昆明理工大学 省部共建复杂有色金属资源清洁利用国家重点实验室,云南 昆明,650093;2.中南大学 能源与科学工程学院,湖南 长沙,410083)

气体浸没式喷吹搅拌广泛应用于冶金等[1-3]行业。气泡从喷口生成后,在重力和浮力的作用下上升至液面并带动周围的液体运动,产生复杂的气液两相流动现象。在浸没式喷吹搅拌研究中,气泡对液相流场的影响一直是重要的研究方向。顶吹浸没搅拌因具有操作简单、适应性强的特点,是目前的研究重点。目前,人们对于顶吹浸没搅喷枪对液相流场的影响研究主要在数值模拟和模型实验这2个方向。MORSI等[4]采用计算流体力学(computational fluid dynamics,CFD)模拟了顶吹浸没搅拌中气、液相的流场流速分布。HUDA等[5-6]采用CFD研究了锌冶炼过程中不同条件下液相流场的影响,并结合燃烧和化学反应模拟了熔池内的组分变化。WANG等[7]采用流体体积函数(volume of fluid,VOF)模型研究了艾萨炉中顶吹气泡喷射流量和深度对混合行为和温度分布的影响,为艾萨炉的实际操作提供了理论依据。熊靓等[8-11]通过水模型实验对不同条件下顶吹浸没搅拌的混合效果进行了研究,结果表明空气流量、熔池深度、喷枪浸没深度和喷枪直径是影响混合时间的主要原因。上述研究虽取得了大量成果,但所采用的研究手段对顶吹浸没搅拌的液相混合过程多缺乏直观描述,对液相中不同区域的混合情况的研究也较少。近年来,平面激光诱导荧光技术(planar laser induced fluorescence,PLIF)作为一种无干扰、可视化的流场测试技术,广泛应用于液相流场定量化、可视化[12-17]的研究中。荧光物质在受到激发光的照射时会发出荧光,这一过程为瞬间激发致光过程,荧光物质只有在激发光的照射下才会发出荧光,激发光消失荧光即消失,因此,荧光可用于瞬态测量。胡银玉等[12-14]采用 PLIF技术对机械搅拌下反应器中的液相流场及反应物浓度场进行了可视化检测。本文作者采用 PLIF技术研究顶吹浸没搅拌反应器中的液相混合过程,揭示不同条件下顶吹浸没搅拌中的液相混合特性。实验中,激发光为平面激光,利用常见的荧光素钠作为荧光示踪剂,通过检测荧光强度的方法实现对不同时刻下液相二维浓度场的可视化研究,并对液相的局部混合差异性进行比较和分析。

1 实验系统及方法

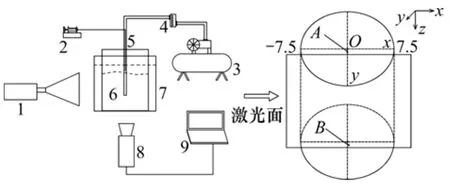

图1 系统示意图Fig.1 Schematic of experimental system

实验系统如图1所示,主要由平面连续激光器、注射泵、空气泵、空气流量计、反应器、高速摄像机及计算机组成。反应器由有机玻璃制成,内径为15.0 cm,液相为纯水,液面高度为12.0 cm,喷枪内外径分别为0.4 cm与0.8 cm,喷枪位于反应器轴心上方并垂直浸没于液相中。反应器轴心与液面交点处为原点O,由于喷枪及气泡对激光平面会产生遮挡作用,所以,激光平面位于距离反应器轴心2.0 cm的平面上(y=2.0 cm),高速摄像机垂直正对于该平面拍摄。荧光剂在液面A点(x=0 cm,y=1.0 cm,z=0 cm)及底部B点(x=0 cm,y=1.0 cm,z=10 cm)处注入(文中未说明为底部B点注射的皆为在液面A点注射)。为了防止光的散射及折射对拍摄的干扰,反应器外侧放置盛水的方形有机玻璃缸。

实验所用的激光器为北京镭志威光电技术有限公司生产的LWBL467-3.5W-L型连续激光器,激光波长为467 nm,片光源厚度为2 mm。高速摄像机为德国PCO公司生产的PCO.dimax HD型高速CMOS摄像机,在全分辨率1 920像素×1 080像素下的最高摄像速率为2 128帧/s,实验中拍摄速率为50 帧/s,高速摄像机镜头前安装有滤波片,排除激光及自然光的干扰。由于空气流量Q较大(Q≥1.0 L/min)时液面起伏较大甚至产生喷溅现象,造成测量误差,而液相的深度为12 cm,所以,本文研究空气流量Q取0.2,0.4和0.6 L/min,以及喷枪在浸没深度L为3,5,7,9和11 cm时的液相混合行为。实验时,调节喷枪浸没深度至实验要求值;开启空气泵,调节空气流量计达到实验要求值;开启激光器与高速摄像机;采用注射泵向液相中快速(90 mL/min)注入0.2 mL的荧光剂(此时搅拌时间t=0 s)。高速摄像机对激光平面上的荧光剂分布进行连续成像。

2 实验结果及分析

2.1 定量表征

实验中加入的荧光剂初始体积为 0.2 mL(荧光剂初始质量浓度为0.8 g/L),远小于液相的体积,所以,加入的荧光剂对液相体积变化的影响可以忽略。混匀后,液相中荧光剂质量浓度为75.45 μg/L。分10次(每次0.2 mL)向反应器中加入荧光剂,混匀后反应器内荧光剂质量浓度分别为 75.45,150.90,226.35,301.80,…,754.50 μg/L等。拍摄混合均匀后的荧光强度分布,用于线性检测。所得荧光强度与荧光素钠质量浓度的关系如图2所示。从图2可见:在标定的荧光质量浓度范围内,荧光剂的荧光强度与质量浓度呈线性关系。

图2 荧光强度与荧光素钠质量浓度的关系Fig.2 Relationship between fluorescence intensity and fluorescent agent mass concentration

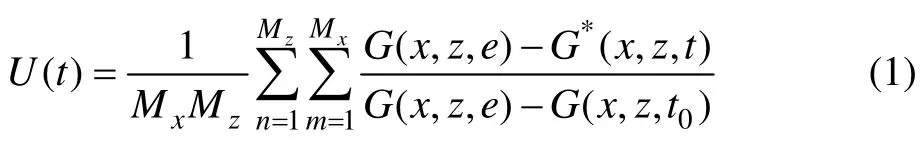

为了对混合过程进行宏观描述,引入平面混合均匀度U(t)[12]的概念。t时刻测量平面的混合均匀度U(t)为

式中:Mx和Mz分别为x和z方向上的图片的像素;m和n分别表示在x和z方向上的图片像素;G(x,z,e)为达到均匀混合后示踪剂在图片上的灰度;G*(x,z,t)为t时刻在x和z位置处经标定修正后的灰度;G(x,z,t0)为未加入示踪剂的初始灰度。混合均匀度U从全幅图像角度充分考虑每个点混合状况。未加入示踪剂时U为1,完全混合时U为0。U越小,表明混合越均匀。当混合均匀度U小于0.05且此后不再大于0.05时,定义此时达到混合均匀状态,达到这一状态所用时间定义为混合时间t95。为减小测量误差,在同一条件下实验均重复5次,同一时间下测得的U与t95的平均值作为该实验条件下该时间的与。

2.2 混合过程中荧光剂瞬态浓度场分布

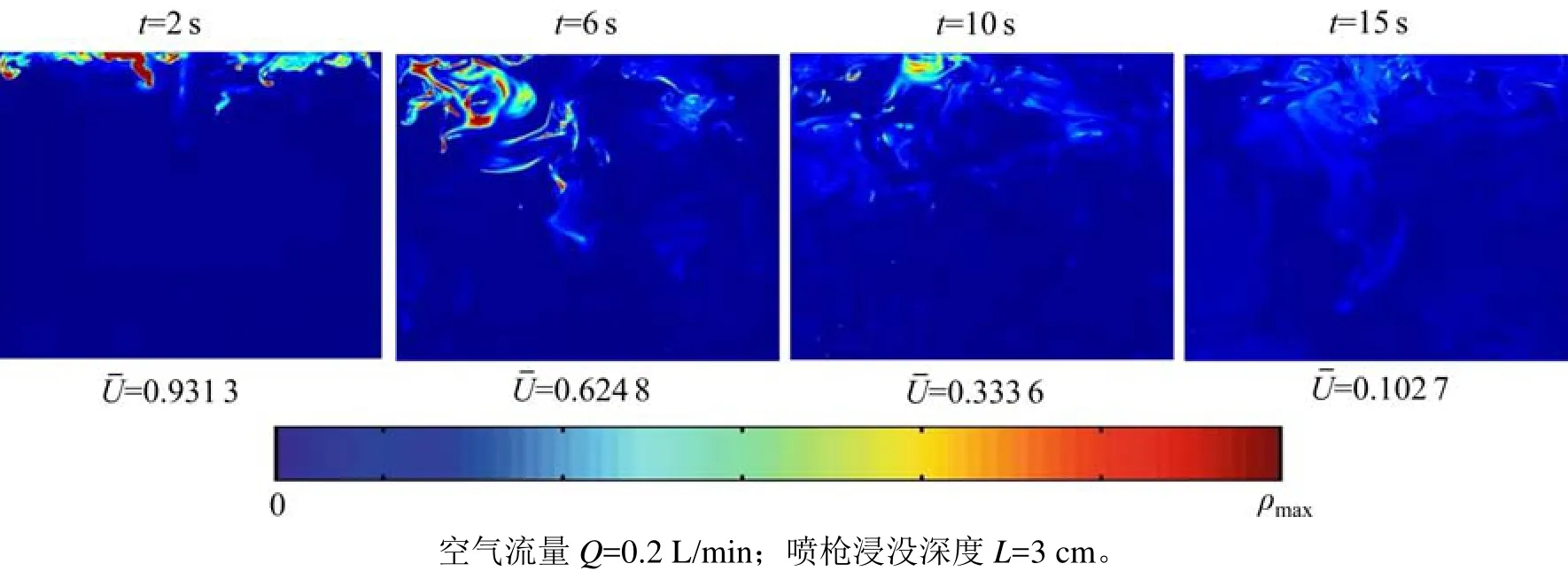

高速摄像机拍摄的灰度图去除背景强度后转换成容易分辨的伪彩图,其中纯蓝色部分(对应的灰度图中为黑色)是荧光强度为0(荧光剂质量浓度为0 μg/L)的区域,纯红色部分(对应的灰度图中为白色)为荧光强度超出最大标定值的区域(荧光剂质量浓度≥ρmax,在颜色条中ρmax为最大标定质量浓度,即ρmax=754.50 μg/L)。当Q=0.2 L/min,L=3 cm时,不同时刻荧光剂质量浓度分布见图3。气泡上升至液面时会挤压周围的液体向两侧运行,因此,荧光剂在液面处加入后也随着液体向两侧运行,在撞击到反应器壁面时向下运行并在气泡的搅动下不断扩散。在喷枪浸没深度较浅且空气流量较小时,生成的气泡难以充分搅动下层的液体,使得荧光剂在混合初期集中于液体上层;当搅拌时间t=15 s时,在气泡不断搅动下荧光剂扩散至液体下层,此时,在反应器中荧光剂的分布逐渐均匀,直至完全均匀。

2.3 空气流量对混合过程的影响

图3 不同时刻荧光剂的质量浓度分布Fig.3 Fluorescent agent mass concentration distribution at different time

图4 不同空气流量下的荧光剂质量浓度分布Fig.4 Fluorescent agent concentration distribution under different air flows

当喷枪浸没深度L=5 cm,空气流量Q不同(Q为0.2,0.4和0.6 L/min)时,荧光剂质量浓度分布见图4。由于空气流量越大对液体的搅动作用越强,在混合初期(t=2 s)时,空气流量越大荧光剂的混合效果越好。到混合中期(t为6 s和10 s)时,由于荧光剂尚未完全分散,且存在荧光剂前一时刻位于激光平面上,后一时刻荧光剂随液体运动至激光平面外的情况,故在混合中期时,在不同空气流量下,混合效果相差较小,总体趋势仍为空气流量越大,混合效果越好。到混合末期(t=15 s)时,荧光剂在气泡的搅动下已充分分散,且空气流量越大,混合效果越好。

2.4 喷枪浸没深度对混合过程的影响

图5所示为同一时刻(t=8 s)、不同喷枪浸没深度下的荧光剂质量浓度分布。从图5可以看出:当喷枪浸没深度较小时,荧光剂集中在液相上层;增加喷枪浸没深度,荧光剂分布也更均匀,即在相同空气流量下,增加喷枪的浸没深度可以明显提高混合效果。例如在Q=0.2 L/min,L= 3 cm时,其为0.539 4,混合效果较差;随着浸没深度增加,在相同时间下,U越小,混合效果越好;当Q=0.2 L/min,L=11 cm时,其为0.097 2,最接近0.050 0,此时混合趋近均匀。这是因为增加喷枪的浸没深度可以有效增加气泡在液体中的上升时间,增强气泡对液体的搅动作用。

不同喷枪浸没深度下的混合时间见图6。从图6可以看出:在相同空气流量下,喷枪浸没深度越大,混合时间越小;当Q=0.2 L/min时,L=11 cm时的混合时间(9.44 s)最小,L=3 cm时的混合时间(15.36 s)最大;Q为0.4 L/min与0.6 L/min时的混合时间变化趋势与Q=0.2 L/min时的相同,这表明喷枪浸没深度的增加有效减小了混合时间。从图6也可以看出:在喷枪浸没深度相同的情况下,空气流量越大,混合时间越短。

2.5 局部混合时间

图5 不同喷枪浸没深度下的荧光剂质量浓度分布Fig.5 Fluorescent agent mass concentration distribution under different lance submerged depths

图6 不同喷枪浸没深度下的混合时间Fig.6 Mixing time under different lance submerged depths

根据文献[4,6]中的模拟结果,气泡在喷口生成并上升的过程中会带动周围的液体向上运动,液体上升至液面后转向两侧运动,在触碰到反应器壁面后沿壁面向下运动,然后补充喷口附近被气泡带走的液体,形成1个在喷口与液面之间的液相流动循环,在这个循环区内液体得到充分搅动。而反应器底部区域在循环区外,流动性较差,造成反应器内的液相混合情况存在较大差异性。为研究反应器局部的液相混合情况,选取5条与喷枪浸没深度一致的水平线(z为3,5,7,9和11 cm)和5条均匀间隔的径向线(x为-5.0,-2.5,0,2.5,5.0 cm)的交汇点,共计25个监测点,如图7所示。计算区域为以监测点为中心共计25个像素的范围。同样采用平面混合均匀度U(t)计算局部的混合时间。

图7 监测点坐标Fig.7 Coordinate of monitoring points

2.5.1 空气流量对局部混合时间的影响

图8 不同空气流量下各监测点的混合时间Fig.8 Mixing time of monitoring points under different air flows

图8所示为不同空气流量下各监测点的混合时间(L=3 cm)。从图8可以看出:在空气流量Q=0.2 L/min时,各监测点的混合时间有较大差异。各监测点混合时间的平均值为15.50 s,与平面混合时间(15.36 s)相差较小,而各监测点混合时间与平均值相比相对误差为-4.8%~6.3%,即反应器内液相混合情况差异较大。加大空气流量,各监测点的混合时间趋于一致,在空气流量Q为0.4 L/min和0.6 L/min时,各监测点混合时间与对应平均值相对误差分别为-4.5%~4.7%与-2.6%~3.4%,这说明加大空气流量可以减小液相的局部混合差异性。

图9 不同空气流量下各水平线的混合时间Fig.9 Mixing time of horizontal lines under different air flows

从图8(a)可以看出:不同水平线的混合时间也存在较大差异性:水平线z=3 cm的混合时间明显小于z=11 cm时的混合时间。这是因为在喷枪浸没深度较小时,气泡难以作用于反应器底层的液体。为此,将同一水平线上的5个监测点混合时间的平均值作为该水平线的混合时间,并作出不同空气流量下各水平线的混合时间图,如图9所示。从图9可以看出:水平线越低,其混合时间越长,在空气流量Q=0.2 L/min,z=11 cm时,混合时间最大(16.15 s),z=3 cm时混合时间最小(14.92 s),最大值比最小值高8.2%;在空气流量Q为0.4 L/min和0.6 L/min时,混合时间最大值比最小值分别高 7.4%和 3.7%。这进一步说明在喷枪浸没深度较小时,加大空气流量对减小液相的局部混合差异性有良好效果。

2.5.2 喷枪浸没深度对局部混合时间的影响

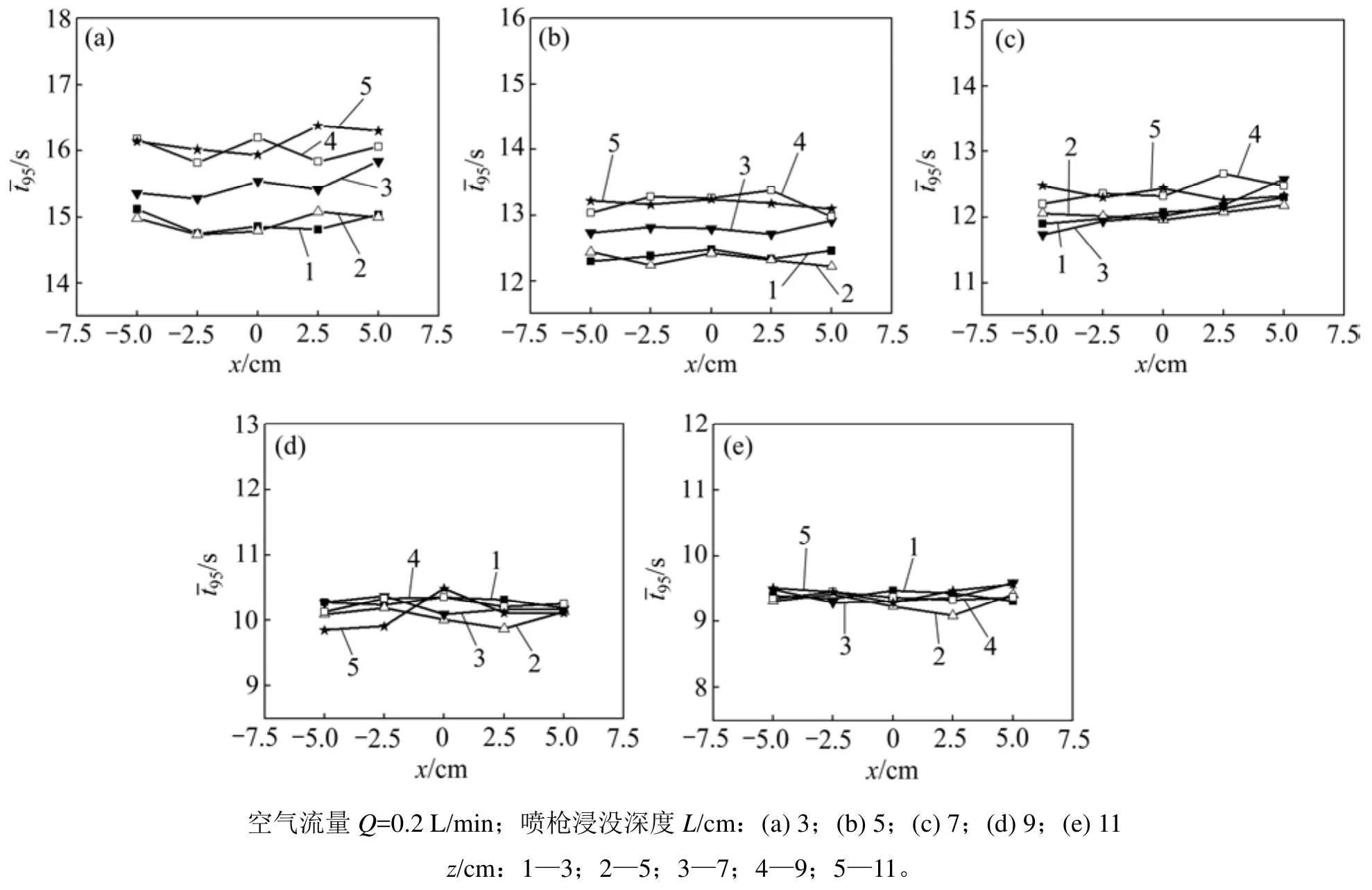

在Q=0.2 L/min、不同喷枪浸没深度下各监测点的混合时间见图10。从图10可以看出:随着喷枪浸没深度增加,各监测点的混合时间趋于一致;在L=3 cm时,各监测点混合时间与平均值相对误差为-4.8%~6.3%;当L为5,7,9和11 cm时,各监测点混合时间与平均值相对误差分别为-4.4%~3.9%,-3.8%~3.8%,-3.5%~2.0%和-2.9%~2.0%,这说明喷枪浸没深度的增加可以有效减小液相的局部混合差异性。这是因为喷枪浸没深度越大,液相循环区的范围越大;当喷枪浸没深度接近反应器底部时,整个反应器中的液体都得到充分搅动,使得液相的局部混合时间趋于一致。

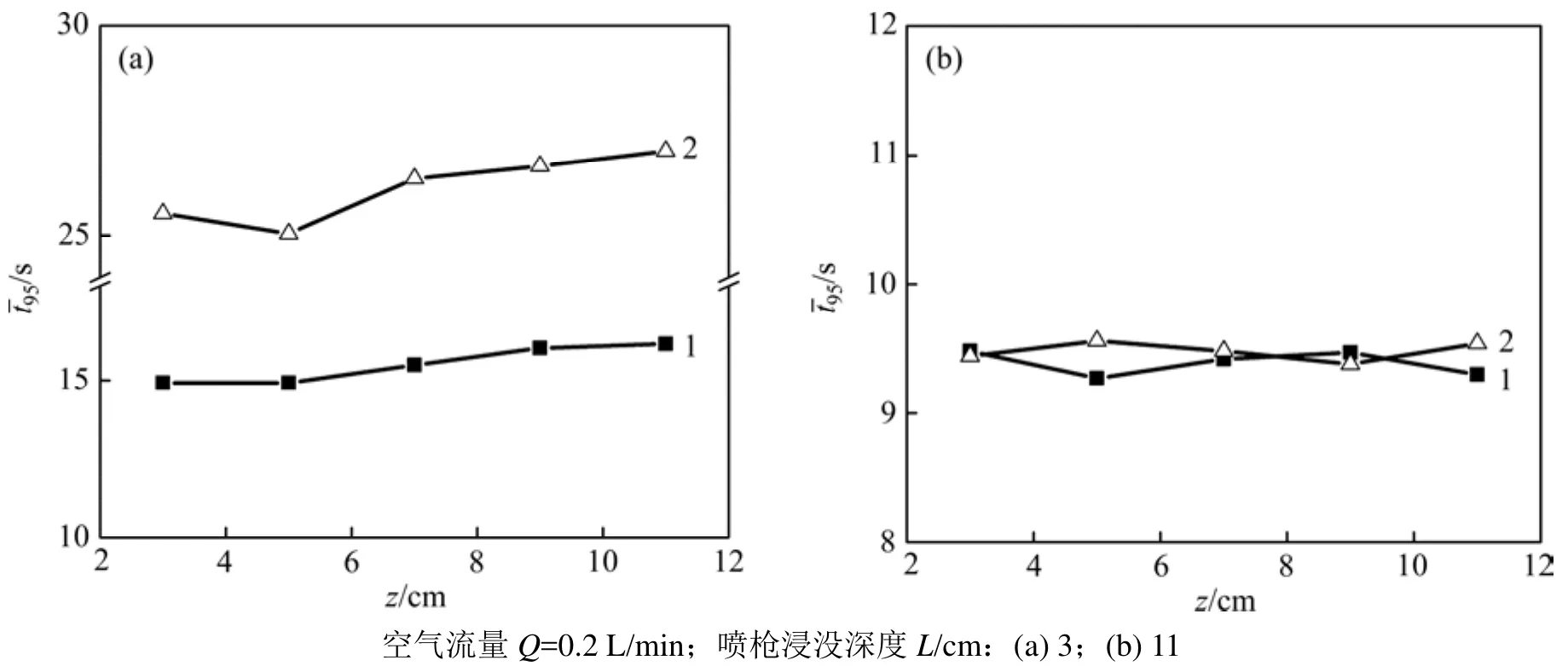

不同喷枪浸没深度下各水平线的混合时间t95见图11。从图11可以看出:当喷枪浸没深度较小(L为3 cm和5 cm)时,水平线越低,其混合时间越长,各水平线的混合差异性较大;当L为3 cm和5 cm时,混合时间最大值比最小值分别高 8.2%和 7.0%;随着喷枪浸没深度加大,各水平线的混合时间趋于一致,在L为7,9和11 cm时,混合时间最大值比最小值分别高2.6%,2.3%和1.9%,即当喷枪接近反应器底部时,局部混合差异性基本消除。这同样说明加大喷枪浸没深度可以有效减小液相的局部混合差异性。

图10 不同喷枪浸没深度下各监测点的混合时间Fig.10 Mixing time of monitoring points under different lance submerged depths

图11 不同喷枪浸没深度下各水平线的混合时间Fig.11 Mixing time of horizontal lines under different lance submerged depths

2.6 荧光剂注射点位置对混合的影响

当Q=0.2 L/min时,荧光剂在底部注射时不同时刻荧光剂的质量浓度分布见图12。从图12可以看出:荧光剂在底部注射的混合过程与顶部注射相比有很大差异性;荧光剂在顶部注射时各条件下的混合行为均为随着液相向两侧运行,在撞击到反应器壁面时向下运动并在气泡的搅动下不断扩散。而荧光剂在底部注射时各条件下的混合行为存在较大差异性,在喷枪浸没深度较小(L=3 cm)时,液相底部难以被气泡充分搅动,流动性差,使得荧光剂在底部注射后难以扩散,大大增加了混合时间;在L=3 cm时,荧光剂在底部注射的混合时间(26.08 s)远大于在顶部注射的混合时间(15.36 s);当喷枪接近反应器底部(L=11 cm)时,液相的底部被气泡充分搅动,荧光剂在底部注射后迅速被气泡带至液相上层,得到充分扩散;在L=11 cm时,荧光剂在底部注射的混合时间(9.52 s)与在顶部注射的混合时间(9.44 s)基本一致。

注射点位置对各水平线混合时间的影响见图13。从图13可以看出:当喷枪浸没深度较小时(L=3 cm),底部注射的局部混合时间也远大于顶部注射的局部混合时间;而喷枪接近反应器底部(L=11cm)时,荧光剂在底部注射的局部混合时间与顶部注射时的局部混合时间接近;而荧光剂底部注射时局部混合时间的变化趋势与顶部注射时的一致,均表现为水平线越低,混合时间越长;增大喷枪浸没深度,可以有效减小荧光剂底部注射时液相的局部混合差异性。

图12 底部注射时不同时刻荧光剂的质量浓度分布Fig.12 Fluorescent agent mass concentration distribution under different time in bottom injection

图13 注射点位置对各水平线混合时间的影响Fig.13 Effect of location of injection point on mixing time of horizontal lines

3 结论

1)采用平面激光诱导荧光技术测得了顶吹浸没搅拌中液相中荧光剂浓度场的实时二维分布图。在不同条件下,液相的混合过程具有明显差异性。当空气流量越大、喷枪浸没深度越大时,液相混合越迅速,混合时间越短。

2)当喷枪浸没深度较小时,气泡难以搅动反应器底层的液体,越接近反应器底部的位置,所需的混合时间越长,液相的局部混合差异性较大。在L=3 cm,Q=0.2 L/min时,混合时间最大值比最小值高8.2%;在Q为0.4 L/min和0.6 L/min时,混合时间最大值比最小值分别高 7.4%和 3.7%,因此,增加空气流量可减小液相的局部混合差异性;在Q=0.2 L/min时,L为5,7,9和11 cm的混合时间最大值比最小值分别高7.0%,2.6%,2.3%和1.9%。因此,增加喷枪浸没深度可有效减小液相的局部混合差异性,且当喷枪接近反应器底部时,局部混合差异性基本消除。

3)当浸没深度较小时,反应器底部流动性差,荧光剂在底部注射后难以扩散,混合时间远大于顶部注射的混合时间;增加浸没深度可以增大反应器底部的流动性,荧光剂在底部注入后可以被充分扩散,混合时间与顶部注射一致。即注射点位于流动性差的区域,荧光剂注射后扩散困难,导致混合时间要远大于注射点在流动性好的区域。而底部注射时局部混合时间的变化趋势与顶部注射时的一致。