高韦伯数液滴撞壁诱导的中间射流破碎现象

2019-06-13范隆杰岑春泽李佳峰刘福水

范隆杰,吴 晗,岑春泽,李佳峰,刘福水

高韦伯数液滴撞壁诱导的中间射流破碎现象

范隆杰,吴 晗,岑春泽,李佳峰,刘福水

(北京理工大学机械与车辆学院,北京 100081)

针对内燃机缸内附壁油膜问题,模拟液滴撞壁过程,设计开发了气体驱动单液滴高速撞击热壁面试验系统.研究了液滴高速撞壁对二次雾化的影响,同时考虑壁面温度对撞击效果的影响.结果表明,目前液滴撞壁研究的韦伯数范围多是20~1000,而通过使用驱动气体(氮气)将小液滴加速至10.8m/s,从而产生碰壁韦伯数高达4057的液滴;液滴在韦伯数高达一定条件下发生射流破碎现象,热效应并不是唯一导致其产生的因素;随着韦伯数的增加,射流高度及产生的次级液滴数量也随之增加;随着壁面温度升高,发生中间射流现象时的韦伯数随之降低;在高韦伯数条件下,在远高于水的Leidenfrost临界温度时并没有明显的Leidenfrost现象产生.

液滴撞壁;壁面温度;高韦伯数;中间射流

在工业生产中可以广泛观察到液滴撞壁现象,如喷雾冷却、喷墨印刷、等离子喷涂、金属成型和内燃机燃油喷射[1-2].对于缸内直喷发动机,燃油液滴极易碰撞并附着在汽缸壁和活塞上,形成附壁油膜,这被认为是导致超级爆震和颗粒排放的主要原因之一[3-5].

如果能深入了解液滴撞壁的机理并控制其碰撞效果,则可能缓解柴油机冷启动烧蚀和汽油机超级爆震的问题.研究发现,特定高温条件下液滴撞击高温壁面后会在液滴和壁面之间形成一层气膜,从而阻碍油液附着至燃烧室表面.此外,液滴撞击高温壁面后会发生剧烈的二次雾化现象,形成大量的次级液滴,增强燃油的雾化水平,有利于燃油的蒸发.满足该条件下的燃油撞壁后液滴不附着于壁面上,在缸内湍流作用下,燃油液滴会再次卷入气流继续蒸发并形成较为均质的混合气,从而可以避开烧蚀和超级爆震的非正常燃烧.此过程不仅与液滴的特征尺寸、初始状态有关,更与壁面的温度有关.

关于液滴撞壁过程,前人已经进行过大量的研究工作,如液滴撞击常温固体平面、疏水壁面和液膜等.

在低壁面温度条件下,如果韦伯数足够低(≈5)[6],液滴会飞溅并反弹数次,最后沉积在表面上.随着韦伯数的增加,1个环面将在液滴上形成并主要受瑞利不稳定性影响.如果在环面达到其最大直径之前不稳定性导致环面破裂,则会发生飞溅.否则,环面将收缩到中心位置并发生反弹.此外,还有许多碰撞模型,如手指伸展、手指分裂、瞬间飞溅、冠状飞溅等,碰撞时的液滴能量是主要影响因素[7].当发生冠状飞溅时,液滴首先转化为冠状,然后冠状物分解产生小得多的二级液滴[8].Tang等[9]发现一些二次液滴从接触线周边喷出.

当壁面温度高于液体饱和温度时,二次雾化不会通过所谓的“冠状飞溅”或其他可能的结果影响冷表面,而是通过铺展薄层中扩散薄层的气液界面上的蒸气泡形成和分解[10].事实上,在几十年前,Wachters等[11]、Naber等[12]发现了这种现象,并指出,当壁面温度低于Nukiyama温度时,即使在韦伯数较低的情况下,扩散后薄片也会强烈收缩,并产生二次液滴.据报道如果蒸气泡越来越大,液滴在薄液膜上的冲击就会产生高热量[13-14].它已广泛应用于喷雾冷却行业[15].

当壁面温度高于莱登弗罗斯特临界点的情况下,中间射流一般在相对较高的韦伯数条件下形成.Cossali等[16]进行了实验,研究由液滴撞击加热壁面产生的二次雾化现象.在他们的工作中,认为二次雾化只是由于热(沸腾)效应导致.他们指出,在薄膜沸腾状态下,中间射流会形成次级液滴.然而,这种中间射流现象在黏度增加时消失,他们认为液滴动能被高黏性耗散可能是造成这种现象的原因.后来,Cossali等[17]报道中间射流出现在壁面温度大于230℃的条件下.一个可能的解释是由于快速形成的中心气泡引起冲击点产生压力波是主要诱因,但没有实验证据支持这种猜想.他们还指出,中间射流特性略微依赖于表面粗糙度,但更强烈地依赖于壁温和冲击速度.而在Tran等[18]的后续工作中表示在粗糙表面上观察到中间射流,但从未在光滑表面上出现.他们也给出了与Cossali等[17]相似的解释.

Liang等[19]指出,在较低粗糙度表面下氯化钠溶液液滴可形成中间射流.他们认为中间射流形成与液滴冲击过程中碰撞点处的气泡夹带有关,而溶液中由于溶解的NaCl作用会强烈加剧气泡的成核.由于分裂现象很复杂,他们将Leidenfrost临界点附近的现象分为3种类型:反射回弹,爆发性反弹,爆炸性分离.

上面提到的所有工作都在低韦伯数下进行,因此,在本次工作中,通过使用推进气体(氮气)对小液滴进行加速从而产生碰壁韦伯数高达4057的液滴,在高韦伯数条件下研究中间射流现象.

1 实验装置

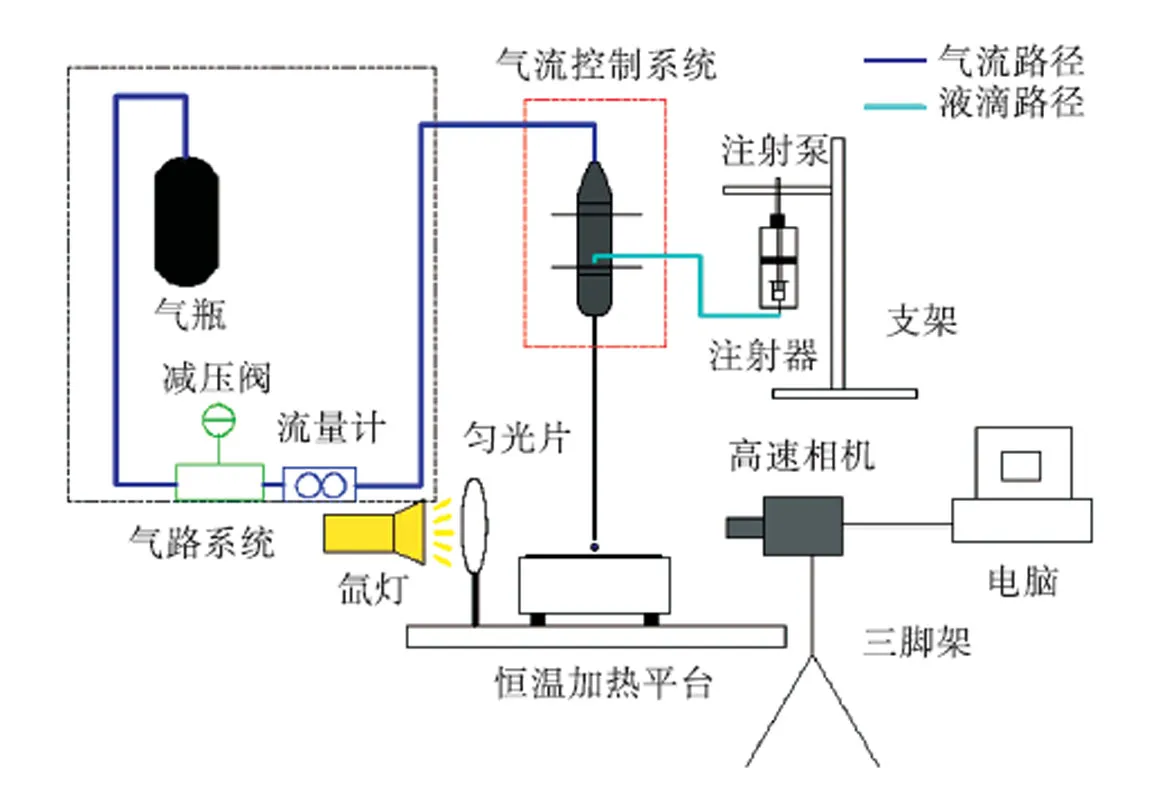

液滴撞击加热壁面过程非常短暂,撞击过程的动态变化用肉眼难以观察到,因此需要借助高速相机记录液滴撞壁过程,来获取液滴撞壁时的运动和形态变化过程.本文建立了液滴高速撞击加热壁面实验平台,通过高速相机拍摄液滴撞击壁面的过程,然后对液滴撞击加热壁面时液滴的运动和形态变化进行记录并对其进行图像数据处理.液滴高速撞击加热壁面实验平台如图1所示,主要实验装置包括气路系统、气流加速控制系统、高速相机、恒温加热仪、氙灯、匀光片、注射器、注射泵、支架和计算机等.

图1 实验装置示意

为更好地观测液滴撞壁时的运动及形态变化,本实验使用Phantom V7.3高速相机记录液滴撞壁过程,拍摄速度为10000帧/s,图像分辨率为512×512,曝光时间为15μs,为保证拍摄的图像足够清楚,高速相机配有Tamron微距镜头(180mm,-3.5).

液滴由注射泵推动注射器针头释放,通过一段细长圆管中的驱动气流对单液滴进行加速,从而在管子出口处获取1个远超其自由下落相同的距离所获得的速度,此速度的大小与加速气流的雷诺数以及管子的长度有关.

加热表面尺寸为150mm×100mm,由抛光铝基板制成.最高加热温度为450℃的恒温加热器内置陶瓷加热板,以确保加热均匀.温度由PID系统控制.恒温条件下热表面上各点的温度误差在1℃以内.为控制误差,使用K型接触式温度计来测量温度,以保持表面温度在250℃.另外,在多次撞击液滴后,局部表面温度会有所下降.在这种情况下,冲击频率不应太高,每5次冲击液滴后,表面温度将由K型接触式温度计监测.功率为300W的氙灯与高速摄像机相对放置,以照亮液滴冲击的行为.将PC光漫射板放置在氙灯和恒温加热器之间以确保光均匀分布.本实验通过调节流量控制器改变液滴的撞击速度.并通过MATLAB和Photoshop软件采用像素分析法获得液滴直径、液滴撞壁速度等图像数据.

2 实验结果分析

本文选用的液滴组分为蒸馏水,为避免液滴偏移对实验结果有影响,本实验中液滴出口位置距热壁面20mm.生成蒸馏水液滴所使用的注射器针头内径为0.25mm,此时生成的液滴直径为2.5mm.在没有使用推进剂气体的情况下,在分配器高度为1.8m处释放的自由下落的液滴将实现4.06m/s的撞击速度.在所研究的气流范围内,推进剂气体能够将液滴加速至10.8m/s.可实现的液滴速度与管出口处的气体速度之间的关系取决于液滴的直径及质量、管流雷诺数、管的长径比.

2.1 对液滴形态变化的影响

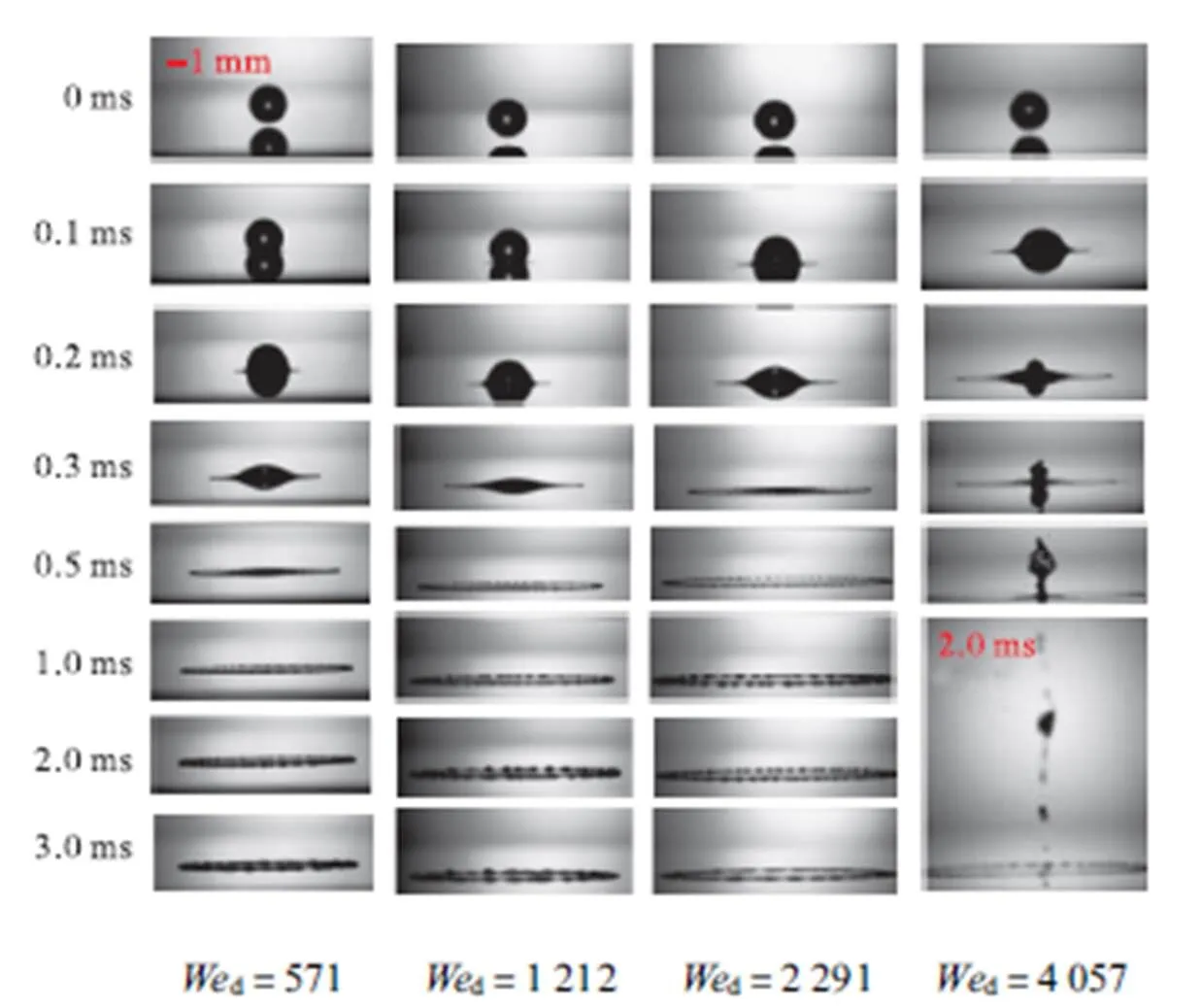

通过在高速气流中推进液滴,本实验允许实现的液滴冲击速度及韦伯数比单独自由落体大约高1个数量级.图2为利用这种技术获得的最大液滴出口韦伯数与从前几乎仅限于自由落体状态的研究所达到的最大韦伯数相对比.在Stow等[20]的工作中发现了一个例外,其目标表面朝着液滴自由落下的方向被垂直向上加速,以增加液滴相对冲击速度.所有其他的研究都受到自由落体终端速度的限制,从而产生的韦伯数局限在20~1000范围内.通过推进剂气体加速的液滴,碰壁韦伯数增加了约4倍,最多增至4100.图3为液滴韦伯数与流量控制器显示流量的关系.图4中,可明显看到,液滴撞壁韦伯数(d)对3个物理变量(扩散的时间速率、最大扩散直径、所得液膜的厚度)有很强的影响.

图2 液滴撞壁研究中最高韦伯数的比较

图3 液滴撞壁时刻韦伯数与驱动气体流量的关系

图4 不同韦伯数下液滴撞击常温壁面的动态过程

2.2 中间射流破碎现象

2.2.1 韦伯数对中间射流破碎的影响

随着液滴韦伯数的增加,液滴撞壁后的形态与低韦伯数时有所不同.图5所示为韦伯数2993时,液滴撞击常温壁面的形态变化过程.液滴撞壁后=0.3ms时,在左侧出现一个尖锐的凸起.随后凸起发展成一个不规则液柱,在液滴铺展的过程中液柱向外侧转移;当=1.5ms时液滴铺展直径达到最大,此时液柱继续向外转移,因为液滴直径不再扩大,所以液柱脱离液滴主体.此过程中液柱的高度一直在上升,脱离后的液柱由于流体动力不稳定性发生破碎,边缘有尺寸极小的液滴射出,液柱主体有断裂成次级液滴的趋势,但由于表面张力和黏性等耗散因素,液柱未能断裂成完整的次级液滴,上、下两部分仍有丝状 连接.

图5 Wed=2993时液滴撞击常温壁面的形态变化过程

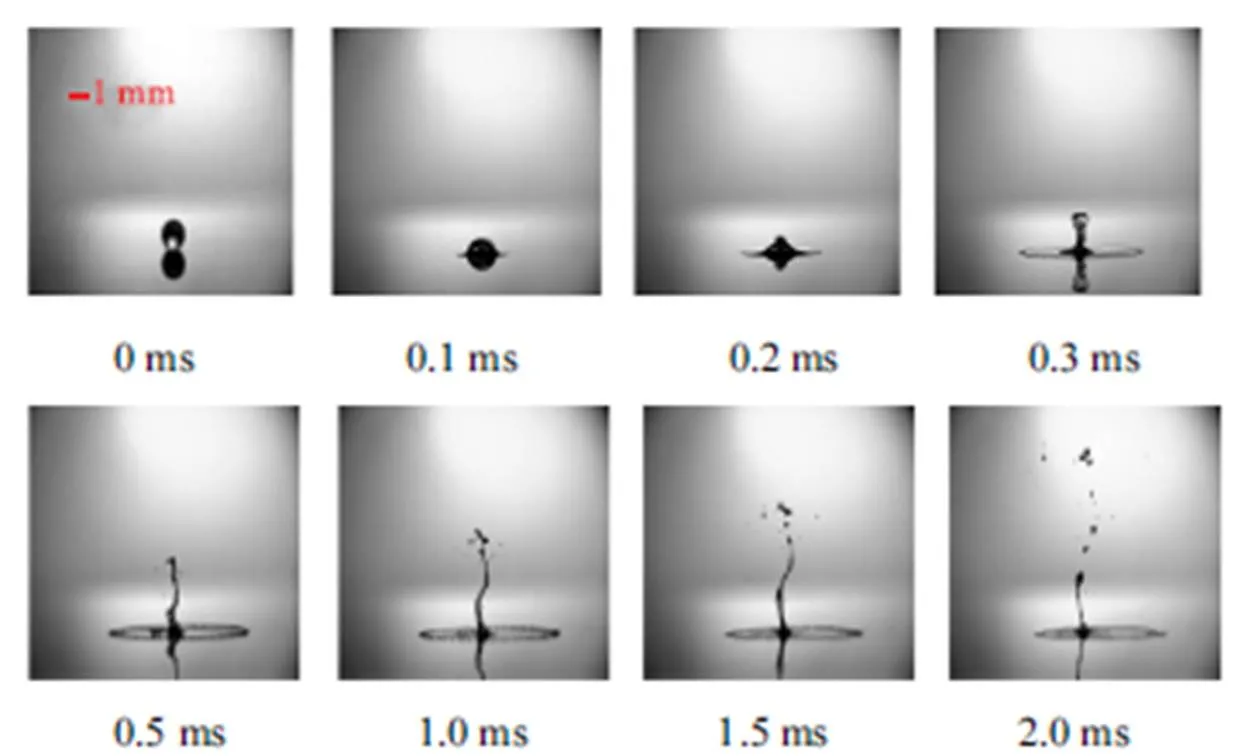

图6为韦伯数为3471时液滴撞击常温壁面的形态变化过程,与图5相比,过程类似,但形态变化更为剧烈.液滴撞击壁面后=0.1ms时,在液滴接触线处发生快速飞溅,边缘处分离出尺寸微小的次级液滴,与图5相比其初始动能更大,撞击壁面后转化成的表面能也更大.当=0.3ms时,液滴左侧出现尖锐凸起,随后凸起继续发展,可能受流体不稳定的影响,形成不规则的液柱,液柱沿径向方向继续移动,沿轴向方向迅速上升,此过程中产生次级液滴.当=1.5ms时,液滴铺展直径达到最大,射流液柱继续沿径向方向移动,故导致射流的液柱与液滴薄片发生断裂,液柱继续伸长并受流体不稳定性的影响分离出次级液滴.对比图5和图6,可以看出随着韦伯数的增加,射流液柱的高度增加,分离出的次级液滴也增多.该差异的出现与液滴初始动能的不同有关,初始动能的增加导致射流液柱获得的动能增加,其上升高度也增加.

图6 Wed=3471时液滴撞击常温壁面的形态变化过程

图7为韦伯数为4057时液滴撞击常温壁面的形态变化过程.与图5和图6相比,凸起出现的位置发生在液滴中间,且表现出一定的对称性.当=0.4ms时,凸起下端皱缩,液柱迅速上升,像一团爆炸升起的蘑菇云.液柱被拉长,且中间出现1个锥形凸起,锥形凸起先增大后减小,最后变成1个大的次级液滴.此时液柱升起高度高于韦伯数2993和3471时的情况.射流液柱的高度与产生的液滴数和次级液滴直径也随着韦伯数的增加而增加.

图7 Wed=4057时液滴撞击常温壁面的形态变化过程

如上文所述,在本次实验中,水滴在韦伯数为2993到4057时撞击常温壁面产生射流破碎现象.这并不是说明韦伯数等于2993和4057是临界值,受限于实验条件,没有进行更高韦伯数的实验.根据Cossali等[16]进行的实验,研究由液滴撞击加热壁面产生的二次雾化现象.在他们的工作中,认为二次雾化只是由于热(沸腾)效应导致;在薄膜沸腾状态下,中间射流会形成次级液滴.然而,这种中间射流现象在黏度增加时消失,他们认为液滴动能被高黏性耗散可能是造成这种现象的原因.后来,Cossali等[17]报道中间射流出现在壁面温度高于230℃的条件下.一个可能的解释是由于快速形成的中心气泡引起冲击点产生压力波是主要诱因,但没有实验证据支持这种猜想.他们还指出,中间射流特性略微依赖于表面粗糙度,但更强烈地依赖于壁温和冲击速度.在Cossali等进行的实验中,韦伯数仅仅为285,本实验的韦伯数提高了一个量级,并在常温及低于230℃的条件下发现射流破碎现象,因此射流破碎现象并不只是由热(沸腾)效应导致,高韦伯数也会导致射流破碎现象的发生.

2.2.2 温度对中间射流破碎的影响

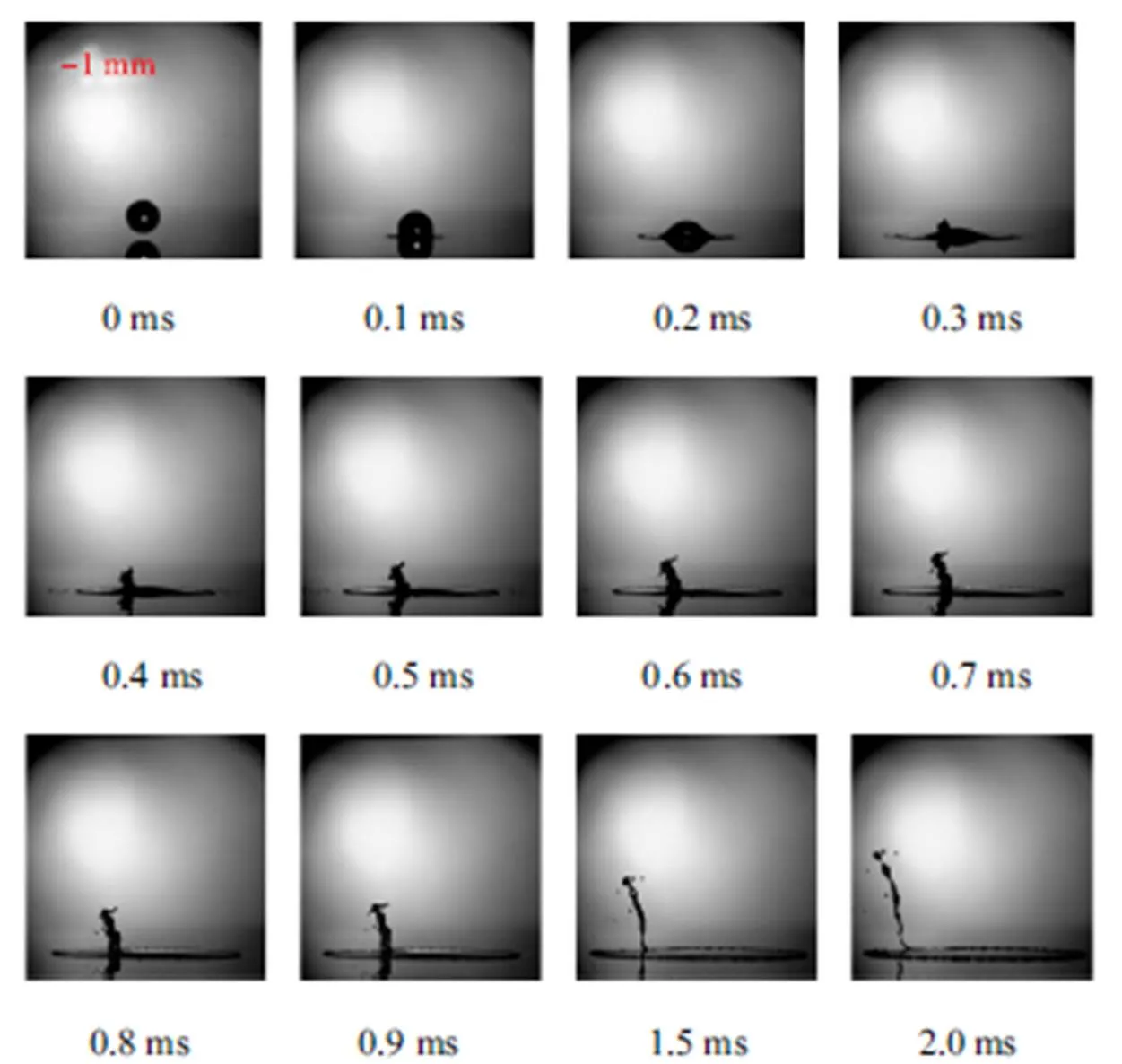

图8为液滴韦伯数3500条件下液滴撞击温度(w)为60℃的热壁面时的形态变化过程.其现象与图7类似,但其韦伯数相对较小.

图8 Wed=3471时液滴撞击温度为60℃热壁面的形态变化过程

图9为液滴韦伯数3500条件下撞击167.5℃热壁面时的形态变化过程.其现象与图6类似.

图9 Wed=3500时液滴撞击温度为167.5℃热壁面的形态变化过程

图10为液滴韦伯数为3500撞击233℃热壁面时的形态变化过程.此温度远高于水的Leidenfrost临界温度,但未产生明显的Leidenfrost现象.如图8~图10所示,凸起产生于=0.2ms,当=0.3ms时,凸起产生变形,其形状变化剧烈,且十分迅速,边缘极其不规则并伴随微小的次级液滴射出,所以我们认为射流现象的出现可能与液滴所含的气泡有关.该气泡可能在生成液滴时伴随产生,也可能是液滴撞击壁面时接触气膜会有部分气体夹杂从而产生.

图10 Wed=3500时液滴撞击温度为233℃热壁面的形态变化过程

Liang等[19]在研究5.21%NaCl溶液撞击壁面的实验时也发现了相似的现象,而且他们观测到了液滴撞击壁面过程中液滴内部产生了一个气柱状的射流,该现象的生成及其分析也是与气泡的生成和NaCl溶液的空气溶解度有关.

如图11所示,随着壁面温度的增加,液滴发生射流破碎现象时所需的韦伯数在降低,故认为水滴射流破碎的产生并不严格限制于温度高于230℃(模态沸腾)条件下,图中所示的韦伯数并不是射流破碎发生的临界值.且张瑜等[23]研究发现,当液滴以较大速度撞击壁面时,壁面温度的升高有利于液滴破碎.

图11 液滴发生中间射流时的韦伯数与壁面温度的关系

3 结 论

本文通过建立液滴高速撞击加热壁面实验平台,对液滴韦伯数及壁面温度液滴撞击加热壁面过程的影响进行实验研究,分析了液滴韦伯数及壁面温度对液滴射流破碎的影响情况.主要结论如下:

(1)本实验平台可以通过在高速气流中推进液滴,允许实现的液滴冲击速度及韦伯数比单独自由落体大约高1个数量级.在所研究的气流范围内,驱动气体能够将液滴加速至10.8m/s.可实现的液滴韦伯数为571~4057,并可通过流量控制器对其进行控制.

(2)液滴在韦伯数高达一定条件下发生射流破碎现象,热效应并不是唯一导致其产生的因素.随着韦伯数的增加,射流高度及产生的次级液滴数量也随之增加.

(3)随着温度增加,液滴产生射流破碎现象时的韦伯数降低.

(4)在高韦伯数条件下,在远高于水的Leidenfrost临界温度时并没有明显的Leidenfrost现象产生,未来可能会针对此现象开展实验.

[1] Panão M R O,Moreira A L N. Flow characteristics of spray impingement in PFI injection systems[J].,2005,39(2):364-374.

[2] Pasandidehfard M,Aziz S D,Chandra S,et al. Cooling effectiveness of a water drop impinging on a hot surface[J].,2001,22(2):201-210.

[3] Wang Z,Liu H,Reitz R D. Knocking combustion in spark-ignition engines[J].,2017,61:78-112.

[4] Wang B Y,Mosbach S,Schmutzhard S,et al. Modelling soot formation from wall films in a gasoline direct injection engine using a detailed population balance model[J].,2016,163:154-166.

[5] Shinjo J,Xia J,Ganippa L C,et al. Puffing-enhanced fuel/air mixing of an evaporating-decane/ethanol emulsion droplet and a droplet group under convective heating [J].,2016,793:444-476.

[6] Ma T,Feng L,Wang H,et al. A numerical study of spray/wall impingement based on droplet impact phenomenon[J].,2017,112:401-412.

[7] Moreira A L N,Moita A S,Panão M R. Advances and challenges in explaining fuel spray impingement:How much of single droplet impact research is useful?[J].,2010,36(5):554-580.

[8] Wu Z N. Prediction of the size distribution of secondary ejected droplets by crown splashing of droplets impinging on a solid wall[J].,2003,18(3):241-249.

[9] Tang C,Qin M,Weng X,et al. Dynamics of droplet impact on solid surface with different roughness[J].,2017,96:56-69.

[10] Chaves H,Kubitzek A M,Obermeier F. Dynamic processes occurring during the spreading of thin liquid films produced by drop impact on hot walls[J].,1999,20(5):470-476.

[11] Wachters L H J,Smulders L,Vermeulen J R,et al. The heat transfer from a hot wall to impinging mist droplets in the spheroidal state[J].,1966,21(12):1047-1056.

[12] Naber J D,Farrell P V. Hydrodynamics of droplet impingement on a heated surface[C]//Detroit,Michigan,USA,1993:930919-01-16.

[13] Selvam,R P,Ponnappan R. Numerical modeling of nucleation boiling in thin film and effect of droplet impact[C]//15. Pasadena,CA,USA,2004:1-13.

[14] Selvam R P,Lin L,Ponnappan R. Computational modeling of spray cooling:Current status and future challenges[C]//. Melville,NY,American Institute of Physics,2005,746:55-63.

[15] Selvam R P,Lin L,Ponnappan R. Direct simulation of spray cooling:Effect of vapor bubble growth and liquid droplet impact on heat transfer[J].,2006,49(23/24):4265-4278.

[16] Cossali G E,Marengo M,Santini M. Secondary atomisation produced by single drop vertical impacts onto heated surfaces[J].,2005,29(8):937-946.

[17] Cossali G E,Marengo M,Santini M. Thermally induced secondary drop atomisation by single drop impact onto heated surfaces[J].,2008,29(1):167-177.

[18] Tran T,Staat H J J,Susarrey-Arce A,et al. Droplet impact on superheated micro-structured surfaces[J].,2013,9(12):3272-3282.

[19] Liang G,Shen S,Guo Y,et al. Boiling from liquid drops impact on a heated wall[J].,2016,100:48-57.

[20] Stow C D,Hadfield M G. An experimental investigation of fluid flow resulting from the impact of a water drop with an unyielding dry surface[J].:,,1981,373(1755):419-441.

[21] Cen C,Wu H,Lee C F,et al. Experimental investigation on the characteristic of jet break-up for butanol droplet impacting onto a heated surface in the film boiling regime[J].,2018,123:129-136.

[22] Cen C,Wu H,Lee C F,et al. Experimental investigation on the sputtering and micro-explosion of emulsion fuel droplets during impact on a heated surface[J].,2019,132:130-137.

[23] 张 瑜,宁 智,吕 明,等. 液滴撞击高温壁面的运动特性[J]. 燃烧科学与技术,2017,23(5):451-457.

Zhang Yu,Ning Zhi,Lü Ming,et al. Dynamics of droplet impacting onto heated surface[J].,2017,23(5):451-457(in Chinese).

Phenomenon of Central Jet Breakage Induced by High-Weber-Number Droplet Impact

Fan Longjie,Wu Han,Cen Chunze,Li Jiafeng,Liu Fushui

(School of Mechanical Engineering,Beijing Institute of Technology University,Beijing 100081,China)

In consideration of the problem of fuel film on the cylinder wall in an internal combustion engine,the process of droplet impact was simulated in this paper. A test system was designed and developed in which a gas-driven single-droplet impacted the hot wall at high speeds.The effect of high-speed droplet impact on the secondary atomization was studied,and the influence of wall temperature on the impact effect was also considered. Compared with the Weber number range of mostly 20—1000 from current studies on droplet impact,the speed of droplets accelerated to 10.8m/s by using the driving gas(i.e.,nitrogen),thereby generating droplets with a Weber number of up to 4057. The phenomenon of jet breakage occurred when the Weber number grew to a certain value,so the thermal effect was not the only inducing factor. As the Weber number grew,the jet height and the number of resulting secondary droplets increased accordingly. With the growth of wall temperature,the Weber number decreased as the central jet occurred. Under the condition of high Weber number,no obvious Leidenfrost phenomenon occurred at the temperature much higher than the Leidenfrost temperature of water.

droplet impact;wall temperature;high-Weber-number;central jet

TK407.9

A

1006-8740(2019)03-0197-07

2019-01-09

国家自然科学基金资助项目(51806014).

范隆杰(1996— ),男,硕士研究生,578662546@qq.com.

吴 晗,男,博士,讲师,hwu@bit.edu.cn.

10.11715/rskxjs.R201901011