燃烧室化学反应器网络模型优化与性能分析

2019-06-13李亚清

赵 璐,刘 勇,张 祥,李亚清

燃烧室化学反应器网络模型优化与性能分析

赵 璐1, 2,刘 勇1, 2,张 祥1, 2,李亚清1, 2

(1. 南京航空航天大学能源与动力学院,南京 210016; 2. 南京航空航天大学航空发动机热环境与热结构工业和信息化部重点实验室,南京 210016)

为了快速准确地预测不同工况下燃烧室流场信息,构建了含有几何特征的化学反应器网络对燃烧室进行高精度预测模拟.根据CFD数值模拟结果对燃烧室进行分区,建立特征网络,每个区域由不同的反应器进行模拟.采用这种方法对滞止点回流(SPRF)燃烧室进行网络拓扑构建,着重利用试验数据对反应器网络的特征尺寸进行优化.对构建的燃烧反应器网络结构优化后进行CRN模拟计算,其结果与试验数据相差不大.最后考虑了回流作用对拓扑结构的影响.研究结果表明,优化的CRN是合理的,在当量比范围为0.8~1.0时其反应器网络拓扑结构具有较强的适用性.相较于没有回流的拓扑结构,考虑了回流作用的拓扑结构能够更准确地预测燃烧室的流场信息.随着当量比增大,NO的排放量随之增大;随着进口温度的增大,NO排放也随之增大.此外这种方法相较于CFD极大地缩短了计算时间.

化学反应器;拓扑结构;回流;优化;SPRF燃烧室

传统的发动机燃烧室设计主要有经验公式和试验研究,但这两种方法都有各自的不足之处.经验公式的准确性略低,使用范围有限,即不能对特定的燃烧室进行研究.而试验研究能准确地获得燃烧室的排放特性,但存在周期长、费用高、技术难等问题.随着计算流体动力学(CFD)日益显著的作用,燃烧室的数值模拟技术得到了快速发展.CFD数值分析可节省大量的实验费用并缩短周期,但受软件限制忽略了详细的化学反应动力学机理[1],因而对污染物的预测精度远远不够.

1953年,Bragg S L提出用理想的完全混合反应器(perfectly stirred reactor,PSR)和柱塞流反应器(plug-flow reactor,PFR)来模拟火焰燃烧的过程.近几十年来,国外研究人员发展了一种结合CFD 计算结果分析的化学反应器网络模型方法(chemical reactor network,CRN)[2],该方法依据燃烧室内温度分布及流场特性,将燃烧室划分为若干个小区域,因而每个区域都可用简单的理想化学反应器来模拟[3].相比以上几个方法,CRN的优点是:计算时间短,且由于CRN在模拟过程中可以使用详细的化学反应机理,因而对污染物排放的预测具有理论依据.2001年,Novosselov[4]运用化学反应网络模型的方法对贫油预混燃烧燃气轮机燃烧室进行数值模拟.Lebedev等[5]在三维数值模拟计算的基础上,建立简单的反应网络模型对CIAM-M型燃烧室的燃烧情况进行了研究.中科院王迪[6]应用CFD和化学反应器网络模型两种计算方法,对100kW干式低排放单管燃烧室和某环形燃气轮机燃烧室分别进行了化学反应器网络模型划分,研究了值班区当量比、进气温度、燃烧室压力、停留时间和回流作用等因素对污染物排放特性的影响.刘闯等[7]建立某低排放燃烧室的参数化反应器网络模型,取得了较为满意的结果.除此之外,针对不同典型的燃烧室建立了相应的网络模型,并取得了满意的结果.

CRN模拟的关键在于确定每个反应器的体积和流量,而以上国内外研究都缺乏对如何确定反应器的结构及体积的详细说明.同时,以上研究中的反应器没有形状,一般利用经验来确定体积,导致CRN模拟计算结果的精度不高.

针对以上问题,笔者构建了含有几何特征的反应器,以便确定其体积.本文根据SPRF燃烧室流场及温度场的模拟结果,对该燃烧室进行化学反应器网络模型的划分.由于其Damkohler数小于1[8],所以每个区域都用含有几何特征的PSR反应器模拟.本文着重利用遗传算法优化每个反应器的特征尺寸,并与实验数据进行了对比,最后考虑了回流作用对拓扑结构的影响.

1 化学反应器模型

不同燃烧区的反应过程,通常由理想的化学反应器网络来模拟.CHEMKIN中用到的燃烧模型比较多,主要有完全混合反应器(PSR)、柱塞流反应器(PFR)以及部分混合反应器(PaSR).在本文中,由于整个燃烧室的Damkohler数小于1,故每个区域都用PSR反应器进行模拟.

PSR是一种零维理想模型[9],用于模拟均匀燃烧.当流量一定时,反应物进入反应器后很快就在整个空间内分布均匀并与其中的产物完全混合.因而生成物的转化速率主要由化学反应速率控制,混合过程对此并无重大影响.PSR模型计算所用的时间很短,可有效降低计算量[10],也可利用复杂详细的化学机理.除了快速混合,PSR还需如下假设:一是所有壁面均不可催化;二是流经反应器的流量需用停留时间来表征.

用PSR模型进行模拟计算时,可使用多个反应器相互连接从而形成化学反应器群.反应器群中任意两个反应器之间都可以添加回流或分流.一般情况下,上一个反应器的出口参数就是下一个反应器的入口参数.每个反应器的停留时间决定了反应物在反应器中反应的时间,停留时间又由反应器体积和反应物的流量决定.

PSR包括质量、能量及组分守恒方程.由于反应物混合很快,因此可认为反应器中的温度和组分与反应器出口的一样,通过反应器的质量流量也是恒定不变的,如图1所示.在本文求解过程中,需要求解的是反应器出口温度及各组分的质量分数,因而,求解的方程是瞬态能量守恒方程和每个组分的能量守恒方程.

图1 PSR结构示意

(1) 质量守恒方程

(1)

停留时间(滞留时间)表示反应物在反应器中反应与流动的时间,与反应器体积和燃料质量流量有关,定义为

(2)

故上述方程可表示为

(3)

(2) 能量守恒方程

(4)

2 燃烧反应器网络拓扑结构构建

2.1 SPRF燃烧室结构

近年来为了降低燃烧室污染物的排放,Neumeire等提出了一种新型燃烧室—stagnation point reverse flow(SPRF)燃烧室,其结构如图2[11]所示.SPRF燃烧室的入口和出口在同一侧,空气和燃料沿着燃烧室中心轴线喷入,进行燃烧反应并向燃烧室封闭端方向运动.燃烧后的高温产物在燃烧室封闭端速度滞止为零,进而反向向上运动.部分高温产物被卷吸到反应区中,剩余的高温烟气则继续往出口方向流动.因此,不管是在预混或是非预混情况下,SPRF燃烧室都可以在贫油状态下产生较低的氮氧化物排放.

SPRF燃烧室直径为70mm,长305mm[12].燃烧室入口处为两个同心管组成的环形喷口,在非预混情况下,燃料通过1个外径为7mm的中心管喷入燃烧室,空气则从外侧喷管喷入燃烧室.

图2 SPRF燃烧室结构示意

2.2 SPRF燃烧室数值模拟

由图2可知,SPRF燃烧室是轴对称的,为方便计算,选取其1/4作为计算域.利用Gambit软件对计算域进行建模及网格划分.网格均为非结构化网格,在燃烧室中后部加密,共有208848个网格数.

本文采用Fluent对SPRF燃烧室进行数值模拟.湍流模型为标准模型,燃烧状态为稳态燃烧,采用涡耗散模型模拟燃烧过程.当甲烷与空气混合物的质量流量为8.1g/s时,模拟当量比0.5时的工况,计算参数如表1所示.燃料和空气均为质量流量进口,并给定了湍流强度及水力直径;出口为压力出口;认为壁面处速度无滑移,且与外界无热量交换.两个侧面均为对称面.

表1 计算参数

Tab.1 Calculation parameters

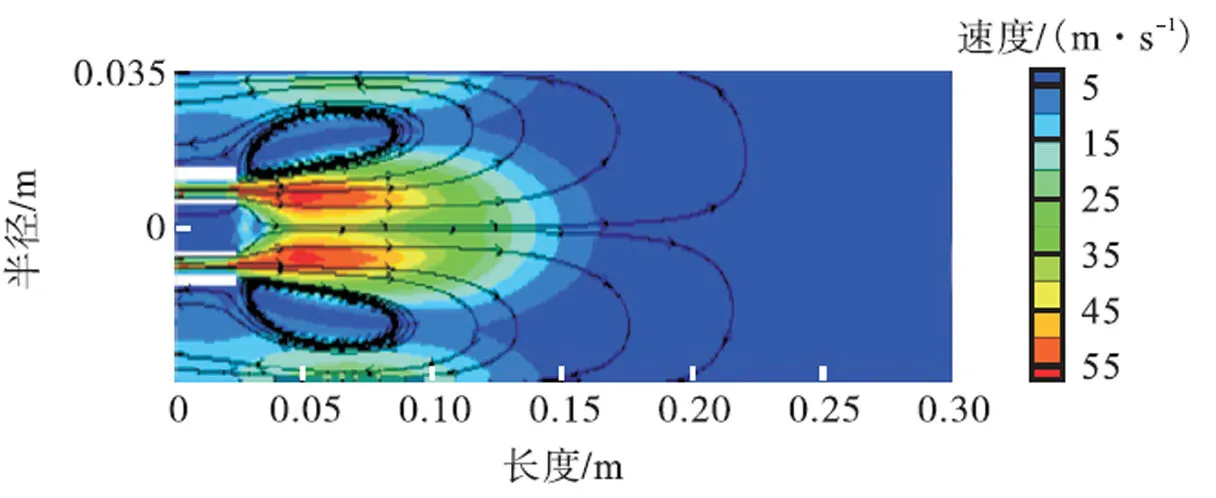

图3为SPRF燃烧室中心截面速度分布.可以看出,燃烧后的高温产物在燃烧室封闭端速度滞止为零,进而反向运动.快到出口时,有部分高温烟气被卷吸到进口处,预热了未燃空气和燃料,不仅降低了燃烧室温度,同时也减少了污染物排放.

图3 SPRF燃烧室中心截面速度云图

图4为SPRF燃烧室中心截面温度分布.可以看出,由于燃烧后的高温产物会朝向燃烧室底部流动直至速度滞止为0,所以高温区在整个燃烧室的中后部.随后高温产物反向流动,部分热量加热未燃空气与燃料,因而高温产物温度逐渐降低.

图5为SPRF燃烧室的流线图,可以明显看出流体的运动轨迹.

对网格进行无关性检验,以减小网格数量对计算结果的影响[13].依次对SPRF燃烧室划分了5万、10万、15万、20万、30万的网格.表2为不同网格数量下,燃烧室中轴线上流体速度结果.

图4 SPRF燃烧室中心截面温度云图

图5 SPRF燃烧室流线图

表2 沿中轴线方向速度结果

Tab.2 Velocityalong the central axes

通过对比不同网格量计算结果的差异发现:当网格总数小于20万时,网格数量对计算结果存在一定的影响.当网格总数达到20万之后,网格数量对计算结果几乎没有影响.综合考虑计算精度与计算时间,本文选取网格数量为20万的方案.如图6所示,其中case1~case5分别表示网格数为5万、10万、15万、20万、30万.

图6 不同网格数对计算结果的影响

2.3 燃烧化学反应器网络拓扑结构的构建

燃烧室不同区域的数决定了该区域用哪种反应器模拟.数是流动特征时间与化学特征时间的比值,即

(5)

流动特征时间为流体中最大涡旋的存在时间.

(6)

化学反应时间是根据层流火焰定义出的.

(7)

当数很大时,则流体的化学反应速率就越快;当数很小接近0时,化学反应则可被认为是停滞的.因而一般规定数小于1的区域用PSR模拟,数大于1则用PFR来模拟.根据CFD结果,计算燃烧室数,其结果如图7所示.

图7 SPRF燃烧室Da数

根据计算得知,整个SPRF燃烧室的数均小于1,因此不管如何划分SPRF燃烧室,每个区域都应用PSR来模拟.

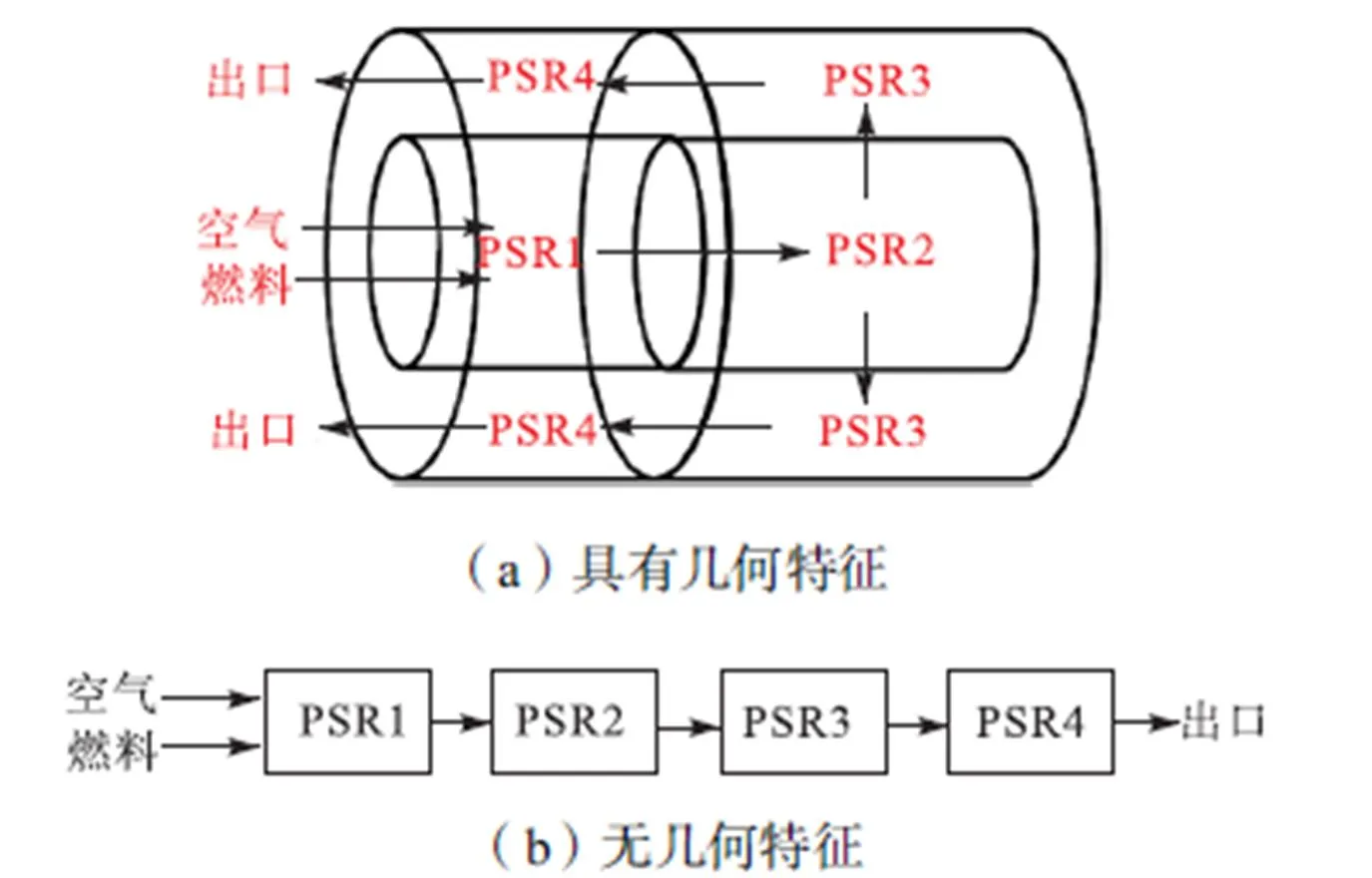

在燃烧过程中,温度高于1500℃时,NO的生成变得明显[14].随温度升高,NO生成量按指数规律迅速增加.由此可见,温度对NO的生成有决定性作用.因此,本文主要根据燃烧室的温度将燃烧室划分为几个小区域,反应器之间的关系根据燃烧室的流场分别得出.根据CFD数值模拟结果,可以将此燃烧室划分为4个区域,每个区域都用PSR反应器来模拟,如图8所示.

图8 SPRF燃烧室结构划分示意

由于SPRF燃烧室为圆柱形,所以PSR1和PSR2为圆柱体,PSR3和PSR4为圆环柱.其化学反应器网络模型如图9所示,表示空气和燃料先进入PSR1燃烧,再经过PSR2、PSR3,最后燃烧产物经过PSR4喷出.

图9 CRN拓扑结构

2.4 优化算法

反应器的参数会影响CRN模拟结果的精度.如何确定这些参数,使模拟结果更接近实验结果,显得十分重要.为方便计算反应器体积,构建了含有几何特征的反应器网络,如圆柱、长方体等.因而只需确定每个反应器的特征尺寸,即可得到反应器的体积.由于以往的实验研究中,SPRF燃烧室采用甲烷作为燃料,因而本文采用GRI Mech 3.0机理,其中包括了53组分及325个基元反应[15],适用于反应温度1000~2500K,当量比0.1~5.0的反应系统.根据3组实验数据,利用遗传算法[16-18]求得每个反应器的最佳特征尺寸,使得CRN模拟的出口温度与实验数据最为符合.

燃烧室的半径为3.5cm,长度为34.8cm,根据图7可知,需要寻优的是反应器PSR1的半径,长度.每个反应器的特征尺寸如表3所示.

表3 反应器特征尺寸

Tab.3 Characteristic size of reactors

不同当量比下,燃烧室出口温度的实验数据如图10所示[19].

图10 不同当量比下的出口温度

本文选取了当量比分别为0.50、0.58、0.70的3组实验数据作为已知参数对变量进行优化.其算法如下:首先对染色体进行编码.采用传统的32位二进制串来表示(0~1)之间的浮点值,由于同时求解两个变量,因而每次随机产生两个浮点值val[2].因此这两个变量的值为

(8)

(9)

(10)

3 研究结果与分析

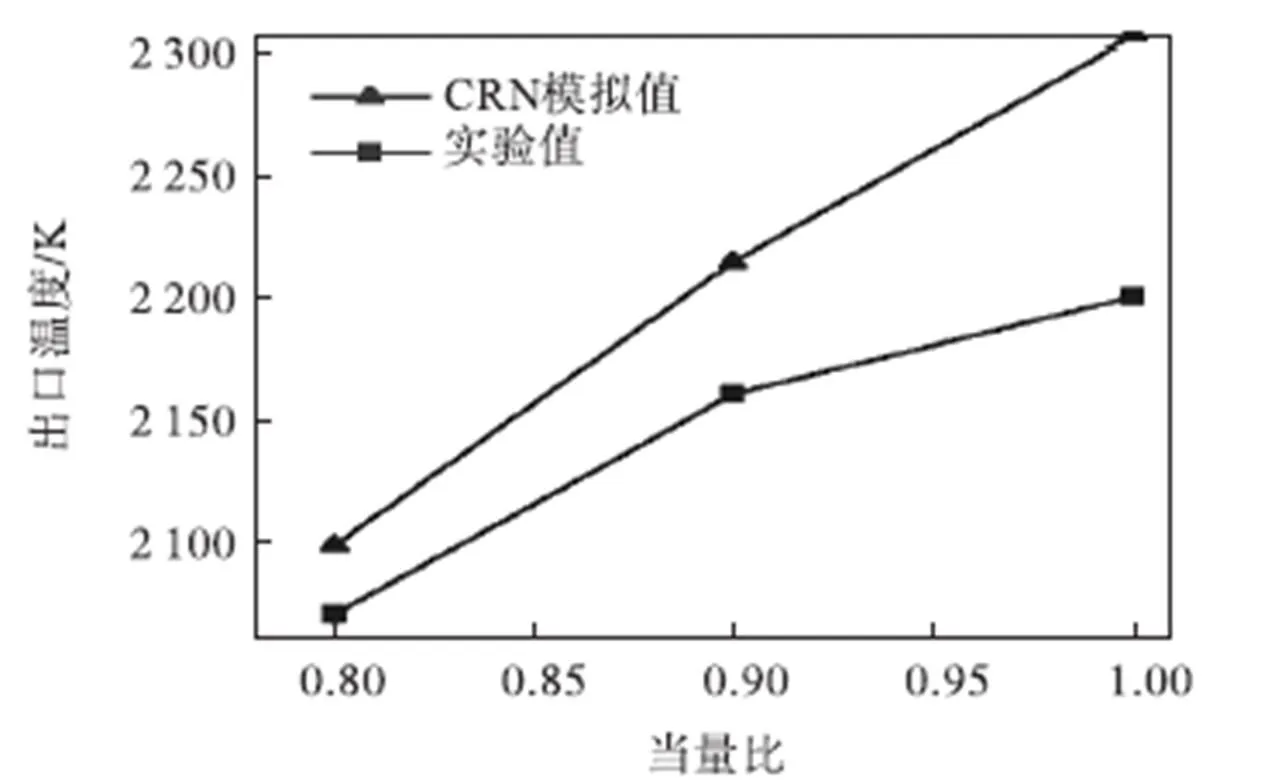

经过迭代运算,得到PSR1的半径=1.34366cm,PSR1的长度=16.51083cm.为验证此优化结果的正确性和合理性,分别对当量比0.8、0.9、1.0时的工况进行计算,并与实验结果进行比对,结果如图11所示.

图11 CRN模拟值与实验值

在3组工况下,CRN模拟的燃烧室出口温度分别为2097.9K、2214.3K、2306.3K.从图中可以看出,当量比在0.8~1.0之间时,随着当量比的增大,模拟得到的燃烧室出口温度随之增大,与实验趋势吻合良好.这是由于随着当量比的增大,燃料的组分增加,燃烧放热量增多,导致燃烧后的气体温度升高.CRN模拟得到的出口温度与试验值的最小误差为1.3%,最大误差为4.8%,在可接受范围内.说明该拓扑结构是合理的,且优化出反应器的特征尺寸具有很强的适用性,即在当量比变化时,不需要改动反应器结构和特征尺寸,就能较为准确地预测出燃烧室出口温度.

在图9的SPRF燃烧室化学反应器网络拓扑结构中,任意两个反应器之间没有添加回流,而在图5中可明显看出燃烧室存在着回流区,部分高温产物被卷吸到入口处的未燃燃料中.从图中可以明显看出,回流区大体分布在距射流喷嘴轴向距离0.02~0.10m内,径向上距离中轴线为0.10~0.30m内,该回流区域所在的位置在反应器PSR1和PSR4上.所以CRN模拟的出口温度与实验值存在误差的主要原因可能是未加入回流作用.因而在图12构建的反应器拓扑结构中考虑了从PSR4到PSR1的回流作用.回流使得高温产物的部分热量被传递给低温的进口燃烧,不仅预热了低温燃料,有利于充分燃烧;而且降低了燃烧室的出口温度.

图12 考虑回流作用的CRN拓扑结构

(11)

经过迭代运算,得到PSR1的=1.45174cm,=18.75129cm,=0.34788.对此拓扑结构进行计算验证,结果如图13所示.

图13 考虑回流作用时CRN模拟值与实验值

Fig.13 Simulation and experimental data of CRN consid-ering backflow effect

从图13可以得知:在3组工况下,CRN模拟的燃烧室出口温度分别为2087.0K、2199.5K、2241.5K;考虑回流作用的CRN模拟值与试验值较为吻合,其最小误差为0.8%,最大误差为1.89%.由图11和图13可知,考虑回流作用模拟出的温度值比没有考虑回流作用模拟出的温度值要小,这是由于回流使得部分高温产物的热量传递给了低温的进口空气与燃料,因而,出口温度降低,这与实际的燃烧相符合.因而相比没有回流的网络拓扑结构,考虑回流作用的网络拓扑结构更能准确预测燃烧室流场信息.

根据以上得到的各反应器的特征尺寸,对图9中CRN重新计算,结果如图14所示.

图14 优化后CRN模拟值与实验值

在3组工况下,CRN模拟的燃烧室出口温度分别为2091.1K、2210.3K、2310K.与实验值的误差最小为1.01%,最大为5%.

图11、图13和图14分别代表了4种优化方案:方案1、方案2和方案4.方案1为PSR1的半径为1.34366cm,长度为16.51083cm,CRN模拟时不考虑回流作用;方案3为PSR1的半径为1.45174cm、长度为18.75129cm、回流率为0.34788时进行CRN模拟;方案4为PSR1的半径为1.45174cm,长度为18.75129cm,CRN模拟时不考虑回流作用.为了考虑反应器长度变化对计算结果的影响,本文提出了方案2:PSR1的半径为1.34366cm,长度为16.51083cm,回流率为0.34788时进行CRN模拟.4种方案下每个反应器体积如表4所示.

表4 不同方案下反应器体积

Tab.4 Volumes of reactors in different schemes

通过对比这4种方案可知:方案2与方案3考虑了回流作用的影响,方案1与方案4不考虑回流作用;当PSR1的半径由1.34366cm增为1.45174cm,长度由16.51083cm增为18075129cm时,反应器PSR1和PSR3的体积增大,PSR2和PSR4的体积变小.4种方案的计算结果如图15和表5所示.

图15 4种优化方案对比

表5 4种优化方案的相对误差

Tab.5 Relative error of four optimization schemes

根据图15及表4可得4种优化方案中,方案3的结果更精确.这是由于考虑回流使得模拟的燃烧状态更接近真实燃烧情况,从而燃烧室出口温度更接近实验值;其次,当反应器1体积变大时,反应物在反应器中的停留时间增长,燃烧会更加充分,因而燃烧出口温度更加接近于真实值.所以选取方案3的优化结果.因此,当燃烧室存在回流域时,该回流区不能由单一的反应器表示,而是需要划分成几个反应器,并在反应器间添加回流,利用优化算法优化出回流率,这样CRN模拟出的结果会更接近实验值,精度更高.

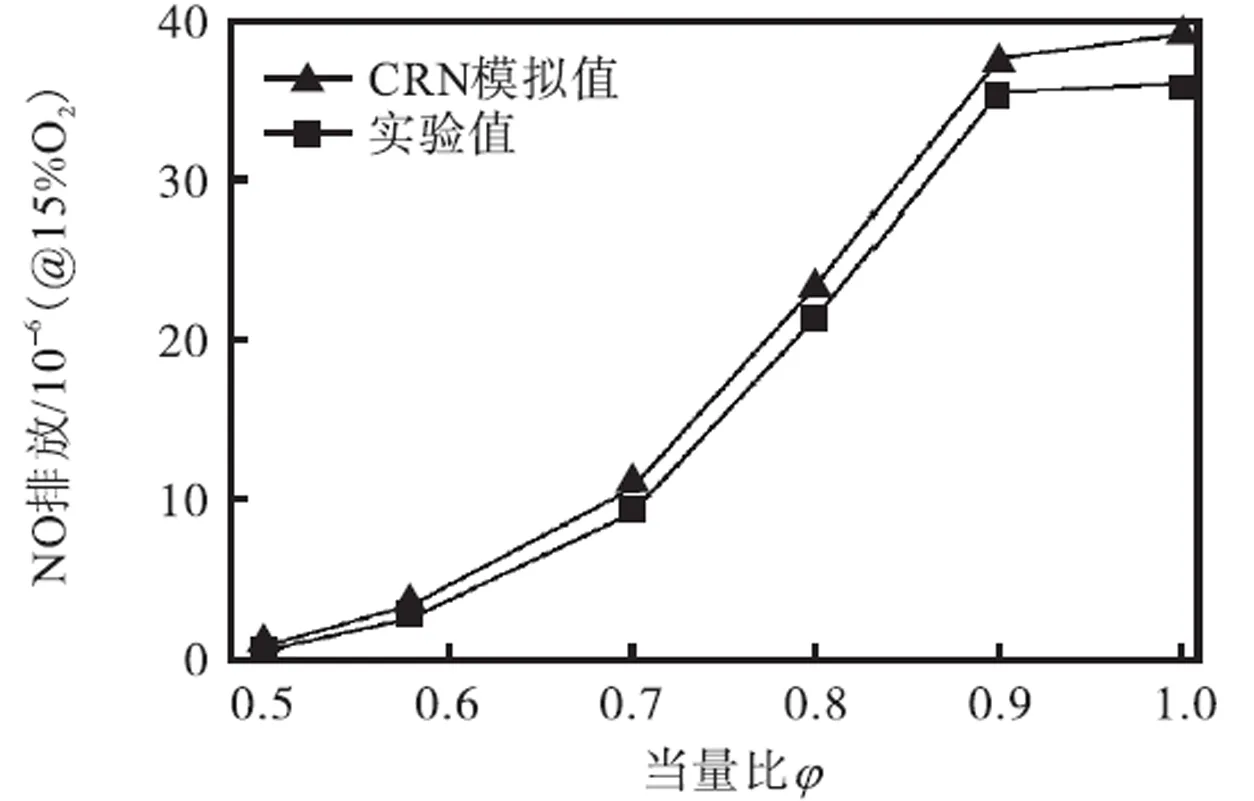

根据上面得到的各反应器的特征尺寸,按照图12的化学反应器模型,对不同工况下的燃烧室进行燃烧计算.图15给出了进口温度300K、当量比分别为0.50、0.58、0.70、0.80、0.90、1.00时NO的排放特性.SPRF燃烧室出口NO排放量随当量比的增加而增大,这是由于受到热力NO机制的控制.当当量比大于0.7时,燃烧室的温度超过2000K,因而NO的生成极为迅速.但当当量比从0.9增加到1.00时,由于燃料组分增加,没有足够的氧气进行燃烧,因而NO增加变小.在图16中,在当量比从0.5开始增大时,NO排放量也随之增大,当量比大于0.9时,NO排放量增加变小,这种变化趋势与理论相吻合,是合理的.根据对比可知,CRN模拟出的NO排放量比实验值要大,这是由于CRN模拟的出口温度比实验值大.

图16 当量比与NO排放关系

图17表示了进口温度对NO排放的影响,计算了当量比为0.5,进口温度从300~700K范围内时NO的生成情况.随着进口温度的增大,燃烧室内温度升高,燃烧更为充分,因而反应器温度升高.温度是影响NO生成的主要因素,温度越高,NO生成量越多,所以NO排放量随进口温度增大而增大.从图17中可以看出,当进口温度增大时,NO排放量也随之增大,与理论情况吻合,因而该变化趋势是合理的.

4 结 论

本文首先基于SPRF燃烧室数值模拟的温度图确定反应器的种类及结构,根据流场确定反应器之间的关系.本文着重利用遗传算法优化出每个反应器的特征尺寸,最后考虑了回流作用对反应器拓扑结构的影响.通过以上计算与分析,得出以下结论:

(1) 基于SPRF燃烧室CFD数值模拟,对燃烧室构建了含有几何特征的PSR反应器网络模型,并利用遗传算法优化出反应器的特征尺寸.对其他工况进行CRN模拟计算,计算结果与实验值相差不大,说明构建的PSR反应器网络拓扑结构是合理的.证明了优化后的反应器拓扑结构在当量比为0.8~1.0时,具有很强的适用性,不需要改动反应器结构和特征尺寸,就能高效准确地预测燃烧室流场信息.因而相较于CFD模拟,此方法缩短了大量的计算时间.

(2) 考虑回流作用后,对优化的反应器进行CRN模拟,计算结果与试验值的最大误差从4.8%变为1.89%.说明相比于没有回流的网络拓扑结构,考虑回流作用的网络拓扑结构能更准确预测燃烧室流场信息.

(3) 在总质量流量一定的情况下,反应器出口温度随着当量比的增大而增大,NO的生成量也会增大.在当量比一定的情况下,随着进口温度的增大,燃烧更为充分,燃烧室内温度升高,因而NO排放量也随之增大.

[1] Carmine Russo,Giulio Mori,Joao Parente. Micro gas turbine combustor emissions evaluation using the chemical reactor modeling approach[J].:,,,2007,2:531-542.

[2] 王 迪,孔文俊,艾育华,等. 环形燃烧室化学反应器网络模型分析[J]. 工程热物理学报,2011,32(增1):276-279.

Wang Di,Kong Wenjun,Ai Yuhua,et al. Chemical reactor network application to emissions prediction for the annular turbine combustor[J].,2011,32(Suppl 1):276-279(in Chinese).

[3] Dimitri Mavris. Enhanced Emission Prediction Modeling and Analysis for Conceptual Design[D]. Atlanta,USA:Georgia Institute of Technology,2010.

[4] Novosselov I V. Eight-Step Global Kinetic Mechanism on Methane Oxidation with Nitric Oxide Formation for Lean Premixed Combustion Turbines[D]. Washington,USA:University of Washington,2001.

[5] Lebedev A B,Secundov A N,Starik A M. Modeling study of gas-turbine combustor emission [J].,2009,32(2):2941-2947.

[6] 王 迪. 燃气轮机燃烧室污染物生成的数值分析[D]. 北京:中国科学院工程热物理研究所,2010.

Wang Di. The Numerical Study on Combustion Emissions for Gas Turbine Combustor[D]. Beijing:Institute of Engineering Thermophysics,Chinese Academy of Sciences,2010(in Chinese).

[7] 刘 闯,李鹏飞,刘 勇,等. 低排放燃烧室化学反应器网络模型的参数化[J]. 航空发动机,2016,42(2):11-16.

Liu Chuang,Li Pengfei,Liu Yong,et al. Parameterized chemical reactor networks molds of low-emission combustor[J].,2016,42(2):11-16(in Chinese).

[8] Cicoria D,Chan C K. Large eddy simulation of lean turbulent hydrogen-enriched methane-air premixed flames at high Karlovitz numbers[J].,2016,41(47):22479-22496.

[9] Merino Madrid C. Chemical Reactor Network for LDI Combustor:CRN development and Analysis of Different Fuels[D]. Delft,Netherlands:Delft University of Technology,2017.

[10] 杨忠滨. 湍流脉动性能对短环形燃烧室燃烧流场的影响[D]. 哈尔滨:哈尔滨工程大学动力与能源工程学院,2013.

Yang Zhongbin. Influence of Turbulent Fluctuation on Combustion Flow Field of Annular Combustion Chanmber[D]. Harbin:College of Power and Energy Engineering,Harbin Engineering University,2013(in Chinese).

[11] Duwig C,Iudiciani P. Large eddy simulation of turbulent combustion in a stagnation point reverse flow combustor using detailed chemistry[J].,2014,123(1):256-273.

[12] 崔玉峰,吕 煊,徐 纲,等. 滞止点回流无焰燃烧燃烧室的数值模拟研究[C]//中国工程热物理学会燃烧学学术会议. 西安,2008:084299.

Cui Yufeng,Lü Xuan,Xu Gang,et al. Numerical simulation on recirculation flamless combustor with stagnation point[C]//. Xi'an,China,2008:084299(in Chinese).

[13] 王 方,明亚丽,刘邓欢. 湍流-化学双时间尺度PDF湍流燃烧模型及其检验[J]. 燃烧科学与技术,2018,24(3):214-222.

Wang Fang,Ming Yali,Liu Denghuan. Turbulence-chemistry two-time-scale PDF turbulence combustion model and its validation[J].,2018,24(3):214-222(in Chinese).

[14] 李 磊. 燃气轮机燃烧优化和氮氧化物排放控制研究[D]. 武汉:武汉理工大学资源与环境工程学院,2015.

Li Lei. Research on Optimizing Combustion and Controlling NOEmission of Gas Turbine[D]. Wuhan:School of Resources and Environment Engineering,Wuhan University of Technology,2015(in Chinese).

[15] 黄 利. 基于化学反应动力学的低热值气体燃料缸内燃烧模拟研究[D]. 北京:北京交通大学机械与电子控制工程学院,2011.

Huang Li. The Combustion Numerical Simulation Study of the In-Cylinder Fueled with Lower Heating Value Gas Based on the Chemical Reaction Kinetics[D]. Beijing:School of Mechanical,Electronic and Control Engineering,Beijing Jiaotong University,2011(in Chinese).

[16] 黄豪中,苏万华,裴毅强. 微种群遗传算法在电控柴油机控制参数优化中的应用[J]. 燃烧科学与技术,2009,15(5):423-428.

Huang Haozhong,Su Wanhua,Pei Yiqiang. Application of micro-genetic algorithm to parameter optimization for electronically controlled disel engines[J].,2009,15(5):423-428(in Chinese).

[17] 韦红旗,牛中敏,江文豪,等. 自适应遗传优化的最小二乘支持向量回归机在煤粉着火温度建模中的应用[J]. 燃烧科学与技术,2011,17(3):191-195.

Wei Hongqi,Niu Zhongmin,Jiang Wenhao,et al. Application of LSSVR oprimized by adaptive genetic algprithm at modeling igniting temperature of pulverized-coal[J].,2011,17(3):191-195(in Chinese).

[18] Boichot R,Fan Y. A genetic algorithm for topology optimization of area-to-point heat conduction problem [J].,2016,108:209-217.

[19] 李国能,周 昊,岑可法. 滞止点回流燃烧器热声脉动特性实验研究[J]. 中国电机工程学报,2011,31(2):1-6.

Li Guoneng,Zhou Hao,Cen Kefa. Experimental investigation on characteristics of thermoacoustic oscillations in a stagnation point reverse flow combustor[J].,2011,31(2):1-6(in Chinese).

Optimization and Performance Analysis of Combustor Based on Chemical Reactor Network

Zhao Lu1, 2,Liu Yong1, 2,Zhang Xiang1, 2,Li Yaqing1, 2

(1. College of Energy and Power Engineering,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China; 2. Aero-Engine Thermal Environment and Structure Key Laboratory of Ministry of Industry and Information Technology, Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China)

To rapidly and accurately predict the information of flow field in a combustor,a chemical reactor network(CRN)containing geometric characteristics was established.The combustor was divided according to the numerical simulation result obtained using computational fluid dynamics(CFD). A characteristic network was built,in which each region was simulated by different reactors.This approach was applied to build a topological network for the stagnation point reverse flowcombustor.Experimental data were used to optimize the characteristic dimensions of CRN.Simulations and calculations were then performed based on CRN,showing that the simulation results were in good agreement with the experimental data.Finally,the influence of backflow effect on the topological structure was considered.Research results indicate that the optimized CRN was reasonable,and its topological structure had strong capability when the equivalence ratio ranged from 0.8 to 1.0. Comparatively,the topological structure with the consideration of backflow effect could predict the information of flow field in the combustor more accurately than that without.With the increase in equivalence ratio,NOemissions increased.With the increase in inlet temperature,NOemissions increased as well.Furthermore,the proposed method could greatly reduce the computation time compared with CFD.

chemical reactor;topological structure;backflow;optimization;stagnation point reverse flow combustor

TK16

A

1006-8740(2019)03-0251-09

2018-09-23.

赵 璐(1994—),女,硕士,812391201@qq.com.

刘 勇,男,博士,副教授,njfuzlzc@126.com.

10.11715/rskxjs.R201809014