高强板弧形零件折弯工艺改进

2019-06-11李冬

李冬

摘 要:介绍了在生产某型号产品零件时,高强度钢板材质的弧形零件折弯制作困难,主要原因为折弯起刀后,折弯角度容易回弹,经常会出现所折零件尺寸无法满足设计要求。通过对折弯成形困难的原因进行了分析,给出了顺序小角度、多刀次折弯的成形方法,同时通过对折弯机参数的调整,解决了弧形截面零件的折弯成形难题,得到了理想的弧形轮廓零件,为其他复杂形状的折弯提供了很好的理论控制方法。可以迸一步为以后同类部件的折弯提供了理论和实际制造依据,可以在其他产品零件折弯中进行广泛的推广。

关键词:弧形零件;折弯机;多道次

在生产某型号产品零件时,高强度钢板材质的弧形零件折弯制作困难,主要原因为折弯起刀后,折弯角度容易回弹,经常会出现所折零件尺寸无法满足设计要求,同时通过对折弯成形困难的原因进行了分析,

给出了顺序小角度、多刀次折弯的成形方法,同时通过对折弯机参数的调整,解决了弧形截面零件的折弯成形难题,使弧形零件在折弯后满足了设计的技术要求。

1 弧形零件的折弯成形

弧形零件在以前的折弯生产中,都是通过压模工装来实现的,依照零件尺寸做好上、下模具,在折弯机上压制成型。本文仅以某产品弧形零件制作为例(见图1-1)。材质为高强板,不允许热校,材料屈服强

度比较大,面板较厚,通过多次试验,反复修正零件压模,折弯制作出来的弧形零件还是会超出现很大的误差。鉴于材料的特殊化学特性,不能热校,只能人工击打校形,效率十分低下,需要2天时间,且最后修正出来的零件尺寸也不够标

1.1弧形轮廓零件的折弯研究分析

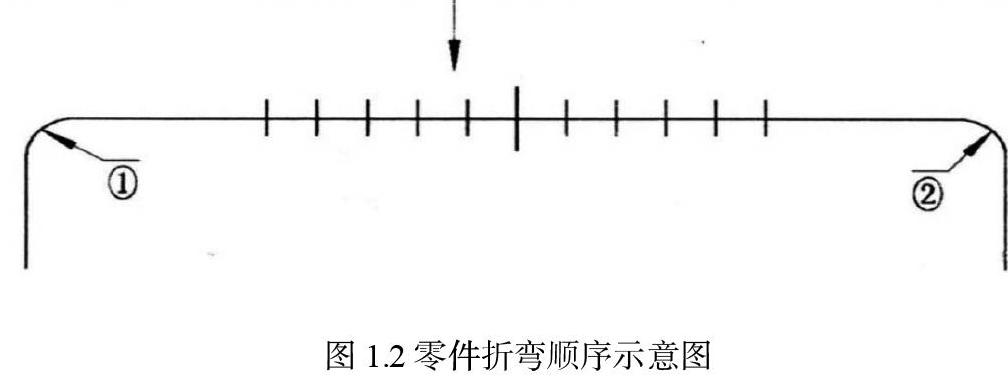

由于高强板的化学特性决定,带有圆弧形形轮赢的零件必须采用冷弯成形,不能动用火烤【2】,该零件外形轮廓有三个圆弧组成,无法采用一次成形压模工装。根据现有设备采用折弯机进行压制成形,两端圆弧的2-R50半径由成型模具压模成形,R200半径的圆弧比折彎机本身上下压模半径较大,需利用折弯机多次小角度折弯成形(图1.2)。

通过对零件和折弯机本身结构分析可知,大圆弧在弯制成形中工件会与上模干涉,压模下压时挡刀干涉。为解决压模与工件自身干涉的问题,需对折弯机进行调整,采用顺序小角度多刀次的折弯方法,以工件中心层为基准,确定圆弧长和圆弧切点位置。

先折完两端之后,将零件翻转180。,从中间向两边各折6刀,如果从一端一直折到另一端时,工件会与上模块干涉[3]。小刀折弯的角度参数输入为:

180。 -(360/12)。 =165。

1.2弧形轮廓零件的折弯误差控制

折弯前应先调节刀具、挡料板、下模及深度尺,将操作误差控制在0. Imm之内。在钣金折弯制作中,影响零件尺寸精度的因素有以下几种:折弯半径R;下模V型槽槽宽B;钢板的厚度δ及弯曲角度α。零件的展开长度按村料的中性层展开,折弯系数根据零件圆弧半径的大小及加工工艺有关,因此选用不同的V型槽槽宽,圆弧零件展开长L等于:

L=L1+L2+πα(R+Kδ)/180。

影响影及形零件折弯尺寸精度的另外一个因素是金属内应力的回弹性[4],折弯刀具是由螺钉紧固在模具上模上的,固定在上模块加紧块上,在刀具下压折弯钢板时,由于各种因素存在,折弯零件的金属内部存在塑性变形和弹性变形,因为弹性变形力小于金属的屈服强度,不能使金属发生塑性变形,当折弯保压之后,撤去油压机压力,折弯口部就会向外回弹扩张,产生尺寸误差。针对这类折弯误差,可以通过补偿的方式来解决,在圆弧零件的半径尺寸基础上,让折弯机补偿一个值,将半径R变小一点,也可将折弯角度让折弯机补偿一个值,将角度A变小一点,增加保压时间,从而消除折弯误差。

2结论

通过一个批次弧形零件的折弯制作效果来看,完全能满足零件尺寸精度及工艺质量要求,成形一致,同一零件互换性好,同一程序、统一定位可连续进行同批次弯形,极大的提高了生产率。

本文介绍了圆弧形轮廓折弯制作困难及焊缝质量难以保证的成因,通过对高强度钢的焊接特性和折弯成形困难原因进行了的研究分析,得出了顺序小角度、多刀次折弯的成形方法,同时通过对折弯机参数的调整,解决了弧形截面零件的折弯成形难题,保证了圆弧形轮廓零件的尺寸精度,得到了理想的弧形轮廓零件,为其他复杂形状的折弯提供了很好的理论控制方法。可以进一步为以后同类部件的折弯提供了理论和实际制造依据,可以在其他产品零件折弯中进行广泛的推广。

到了比较满意的焊接效果,可以进一步为以后同类部件的折弯和焊接提供了理论和实际制造依据。

介绍了在生产某型号产品零件时,高强度钢板材质的弧形零件折弯制作困难,主要原因为折弯起刀后,折弯角度容易回弹,经常会出现所折零件尺寸无法满足设计要求。通过对折弯成形困难的原因进行了分析。

参考文献:

[1]王锦宣,王毅,王瑞新等.开展变形控制技术应用提高军工先进制造水平[J].新技术新工艺,2014,(324) 12:136-138.

[2]二叶建雄,张华.焊接工艺参数优化的智能计算研究[J].材料导报,2009, (23) 24:61-63.

[3]李凯,郜普刚,张慧珠.随车起重机立柱结构设计及折弯工艺[J].起重运输机械,2015,(8):111-114.

[4]付泽民,莫健华,陈伟,王波等.基于量纲分析法的金属板材折弯回弹数学模型[J].机械工程学报,2010,(46)12:53-58。