基于响应面分析法的龙门式折弯机轻量化设计

2019-01-19

(青岛大学 机电工程学院,青岛 266071)

0 引言

目前,折弯机作为板材加工工具,在当代工业生产中应用非常广泛,其设计质量对机器的性能与成本影响较大,其强度、刚度、稳定性及可靠性直接影响成型工件的质量[1~3]。而折弯机的主要受力结构是拉杆与工作台,对它们的结构和刚度要求较高[4]。传统的折弯机设计方法有很大的局限性,不利于产品质量的提高[5]。

本文中的这款龙门式折弯机,利用有限元分析方法对其进行了分析,并通过分析结果对折弯机应力集中的结构进行了相应优化,使折弯机质量显著减小。

1 折弯机模型设计与有限元分析

1.1 折弯机工作原理

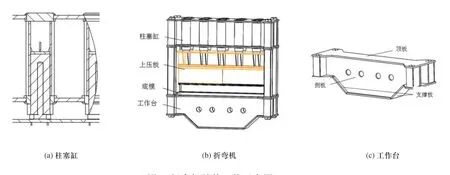

钢板进入工作台指定位置后,上压板会在液压系统驱动下向下挤压钢板。由于工作台上部的底模呈凹形,钢板会在柱塞缸给定载荷下完成折弯成型的过程,钢板成型后上压板在液压系统的驱动下回到初始位置。工作时,钢板会对折弯机机身产生较大的反作用力,反作用力在机身的上部分均匀的分布在十个柱塞缸上,在油缸和箱体焊件间产生较大压强,而在机身下部分主要集中分布在工作台上。柱塞缸剖视图如图1(a)所示,折弯机三维简化模型示意图如图1(b)所示,工作台示意图如图1(c)所示。

1.2 折弯机有限元模型分析

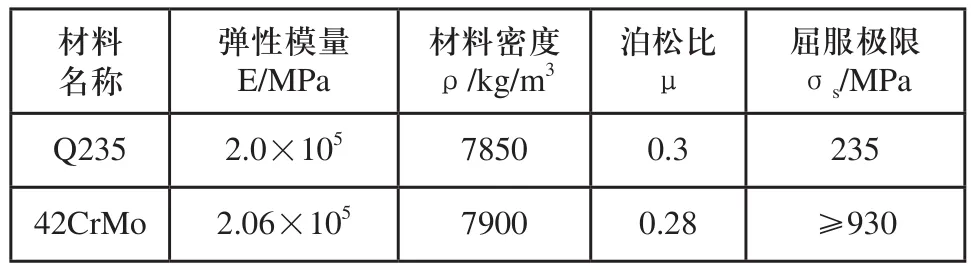

为了将折弯机三维模型准确导入Ansys-Workbench中进行有限元分析,对SolidWorks与Ansys-Workbench进行模型关联操作。这样既保持了模型的准确度,又保证了相关分析的实时性。将折弯机模型简化后导入Ansys-Workbench,对其材料进行定义及网格划分。根据设计要求,折弯机机身结构材料为Q235,拉杆、垫圈与螺母材料为42CrMo,折弯机材料参数如表1所示。

表1 材料基本参数

图1 折弯机结构三维示意图

由于折弯机体积及各组成所受载荷都较大,折弯机网格划分遵循均匀、应力区粗划、应力梯度细化的原则[6,7]。Ansys-Workbench提供了功能全面的网格划分工具和多种网格划分方法。良好的网格划分能够快捷高效的获得高质量的有限元分析结果,但网格数量的增加不会增大有限元分析结果的准确性,但会加大计算机运行负担,造成计算时间大幅度增加。针对以上问题,本文采用四面体网格划分的方法对折弯机进行网格划分[8,9]。网格划分完成后的单元数为113684,节点数为513903。

1.3 折弯机工作载荷及约束条件设定

折弯机的网格划分工作完成后,根据折弯机的实际工作情况,对其施加载荷及约束条件,根据油缸参数确定总载荷为80000kN。

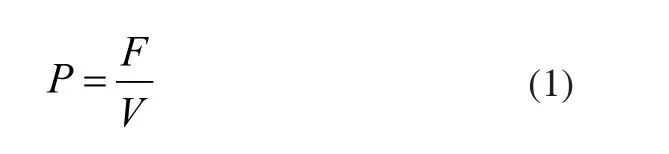

已知压强计算公式为:

根据折弯机特征可得液压缸压强P1、凸台压强P2、压板压强P3、工作台压强P4分别为 :

一般情况下,拧紧后的螺纹连接件在预紧力作用紧力不得超过其材料屈服极限的80%。根据拉杆预紧力公式[10]:

σs:螺栓材料屈服极限,单位:MPa;

A1:螺栓危险截面面积;

A1≈(πd12/4)mm2。

经多次分析求解验证,预紧力系数在0.01~0.05之间取值时,折弯机机身的预紧应力符合其材料要求。拉杆直径d=200mm,取预紧力系数为0.01时算得拉杆预紧力约为292000N。通过Workbench15.0中相应模块进行相应参数设置,在Laods模块设置相应结构的压强与预紧力,通过Supports选项对折弯机底面设置Fixed Supports约束。

1.4 折弯机静力学分析

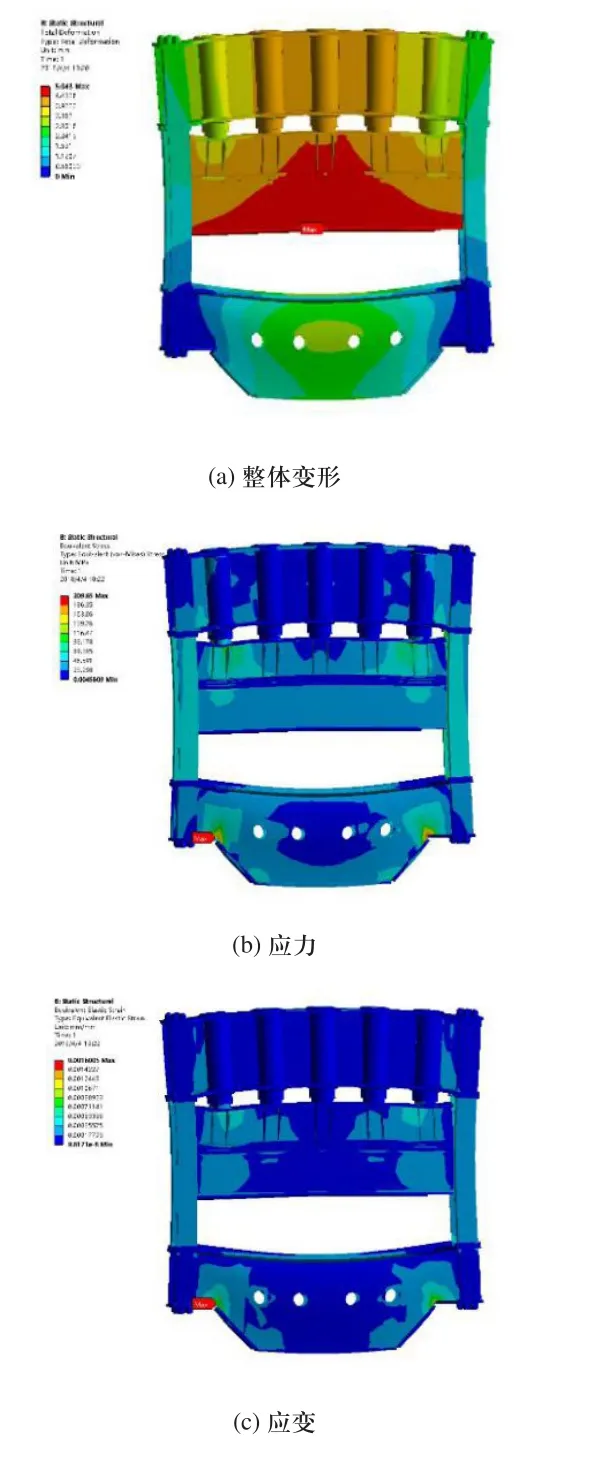

经过求解,得出了折弯机总体变形、应力和应变云图,如图2所示。

图2 折弯机分析云图

从分析结果看出折弯机压板部分变形量最大,为5.043mm。最大应力集中在工作台上,应力最大值为209.65Mpa。符合实际工况要求,可进行进一步的优化分析。

2 折弯机轻量化设计

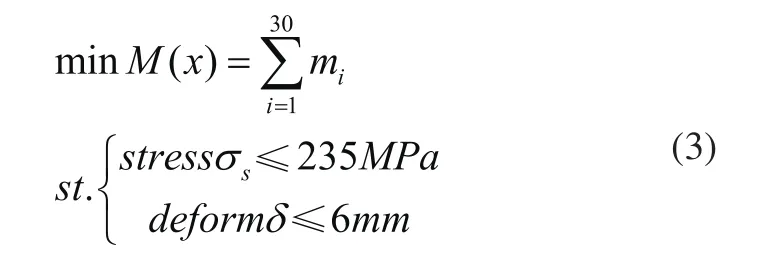

2.1 轻量化数学模型

根据分析云图显示,折弯机的主要变形部件是压板,最大应力集中在工作台与底座的接触处,且工作台的变形较小。而工作台中的侧板、顶板及支撑板对应力影响较大,将工作台的两个侧板、上顶板及底部支撑板的厚度设为参数,将折弯机的整体变形及最大应力设为约束条件,将折弯机的最小整体质量设为目标函数。其数学模型可表示为:

2.2 响应面分析

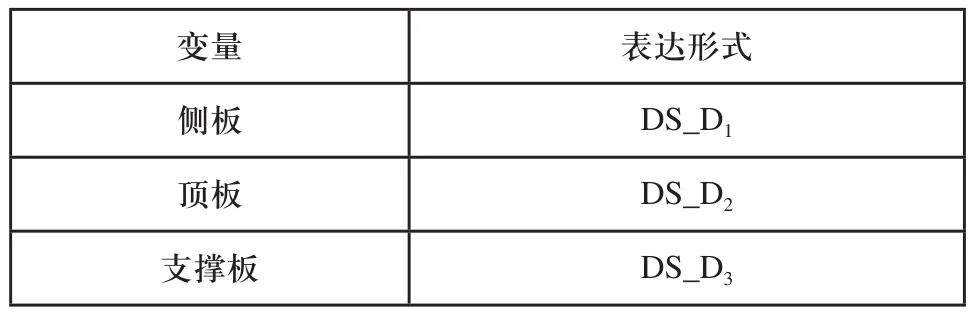

为实现SolidWorks与Workbench之间的无缝连接,需要将相应结构尺寸变量设置为软件识别形式,工作台三个优化变量的尺寸表达形式如表2所示。

表2 变量表达形式

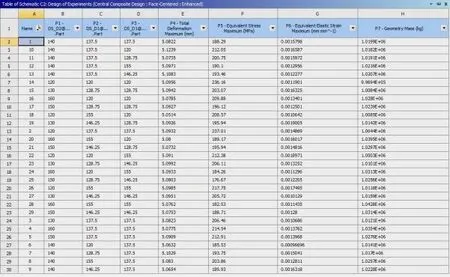

生成有限元模型后,基于响应面优化方法(Response Surface Optimization)生成设计点,在运算完成后在“Design of Experiments Type”栏中选择中心复合设计(Central Composite Design)选项,生成30组设计点,计算完成后的设计点如图3所示。

图3 优化设计点结果

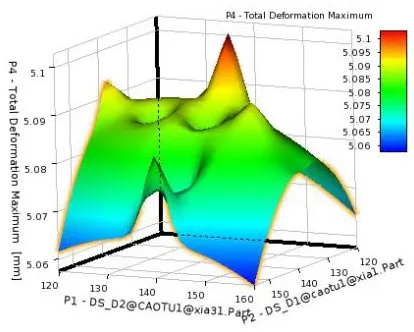

在Response Surface项中选择Response栏,在Mode栏中选择3D,可以生成相关参数的三维关系曲面图。在Response Surface Type栏中选择克里格法(Kriging)选项,更新后生成折弯机整体变形、侧板和顶板的三维关系曲面图如图4所示。

图4 三维关系曲面图

点击Local Sensitivity选项,生成折弯机整体变形、应力及整体质量的灵敏度分析图如图5所示。

图5 灵敏度分析图

由图可知折弯机侧板厚度相对于其他两个参数对折弯机应力影响较大,并且与应力呈负相关关系;顶板厚度与折弯机应力呈正相关关系,支撑板厚底则呈负相关关系。此外,工作台的侧板厚度比顶板和底部支撑板的厚度对折弯机的质量影响更大。

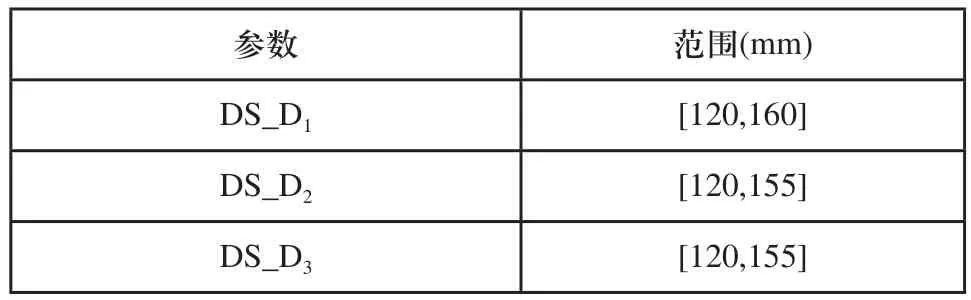

在项目管理窗口双击Optimization栏,根据材料的实际规范设定优化条件如表3所示。

表3 参数范围

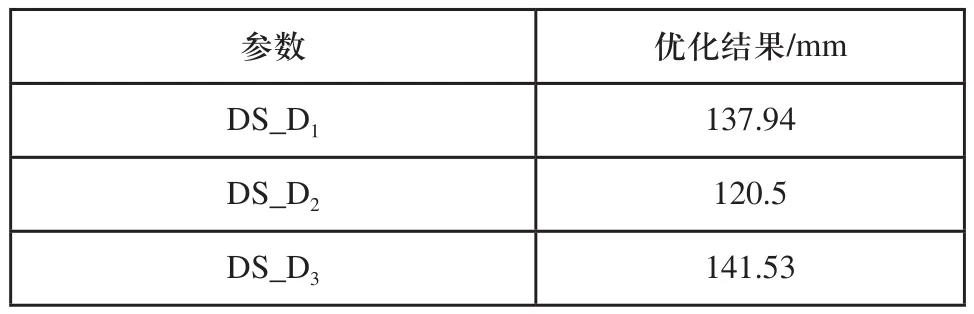

在Objective and Constraints选项中分别将重量、最大应力和最大整体变形的类型设置为Minimize作为优化目标,运算后点击Candidate Points选项生成三个候选点,对比结果将第二个候选点选为设计点,运算完成后的参数尺寸如表4所示。

表4 参数优化结果

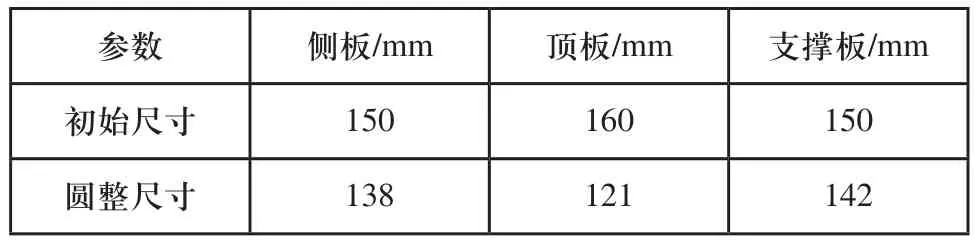

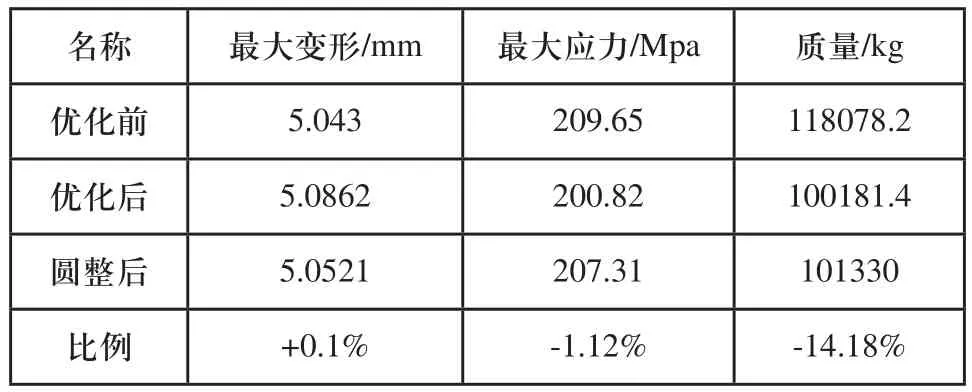

此时得到的折弯机的变形、应力及应变云图如图6所示。考虑到材料的实际规范,对优化后得到的参数尺寸进行圆整,圆整后尺寸与初始尺寸对比如表5所示。

表5 参数尺寸优化前后对比

按照圆整优化后的尺寸,重新对折弯机模型进行有限元分析,优化前后对比情况如表6所示。

表6 优化结果对比

2.3 轻量化设计评价

分析结果显示折弯机最大应力满足材料屈服强度要求,优化后的折弯机整体变形量基本不变,应力减小2.34MPa,安全系数有一定减小,重量减轻16748.2kg,减轻比例达14.18%,使得机身结构更加简洁,符合设计与工作要求,轻量化效果显著。

3 结论

本文对一款龙门式80000kN折弯机进行了静力学分析,通过分析结果运用SolidWorks对折弯机工作台侧板、顶板和支撑板的厚度进行了参数化处理,并且与ANSYS Workbench进行无缝连接,建立了有限元模型,基于响应面优化分析对其进行了优化处理。最后得到30组优化设计点,结果使折弯机在满足设计要求与材料要求前提下重量减轻16748.2kg,使企业降低了生产成本,并且对类似机床的轻量化设计提供了借鉴思路。

图6 折弯机优化云图