新型伺服折弯机发展趋势

2015-12-16赵升吨崔敏超

赵升吨,崔敏超,陈 超,李 雪,景 飞

(西安交通大学 机械工程学院,陕西 西安 710049)

0 引言

板料折弯机是一种专用锻压设备。其采用简单的模具把金属板料压制成所需的几何形状,广泛应用于电器、电子、金属结构、仪器、仪表、日用五金、建筑装潢等行业。

常用的折弯机是液压传动方式。采用配套的折弯模具(一般折弯机配套供货),可以完成各种复杂工件的折弯,产品质量好,生产效率极高,已得到广泛应用。形状各异、复杂外形的工件,应用折弯机和配套模具可以较为简单地完成工件的制造。自动数控折弯机已经在钢结构折弯工件精密加工中投入使用[1][2]。

随着应用领域的不断扩大,对板料折弯机的要求也越来越高,为适应不断提高的工艺要求,各种新型结构的板料折弯机应运而生,局部的创新改进更是层出不穷。市场对于板料折弯机的要求也已经从最初的手动控制折弯变成了自动精确控制板料折弯过程中的回弹,因而折弯机的发展也需适应市场要求的新的变化[3]。

图1 数控液压折弯机实物图

1 折弯机的基本结构

目前市场上的折弯机从动力源类型上分为液压折弯机和电动折弯机两类。其中液压折弯机发展较早,仍是市场上的主流产品。但是随着伺服电机技术的快速发展,近年来电动伺服折弯机也得到了快速发展。

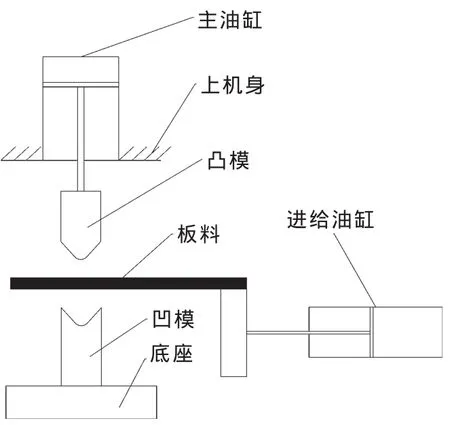

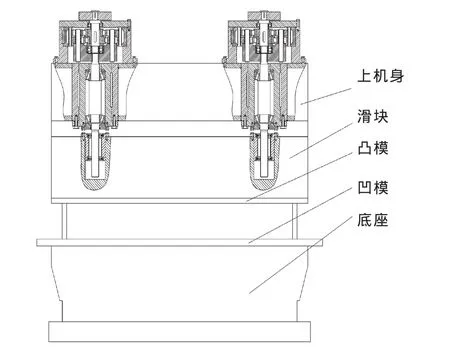

液压折弯机的结构如图2所示。液压折弯机的下压和进给主要通过液压油缸来实现,它包括主油缸、上机身、凸模、凹模、底座、进给油缸等几部分。主油缸安装在上机身上,主油缸的输出端连接凸模,当主油缸动作时,带动凸模下压,凸模和凹模的配合实现对板料的弯曲成形过程,与此同时,进给油缸通过丝杠来确定板料折弯的位置,实现对板料在固定位置的弯曲成形[4]。

图2 液压折弯机结构示意图

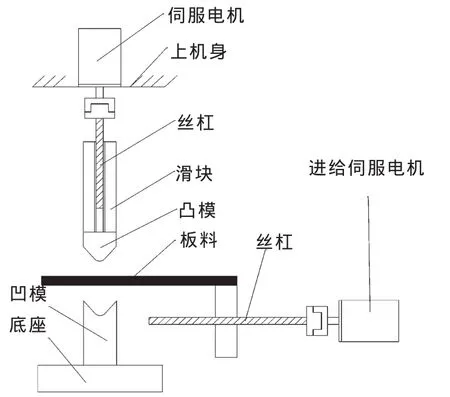

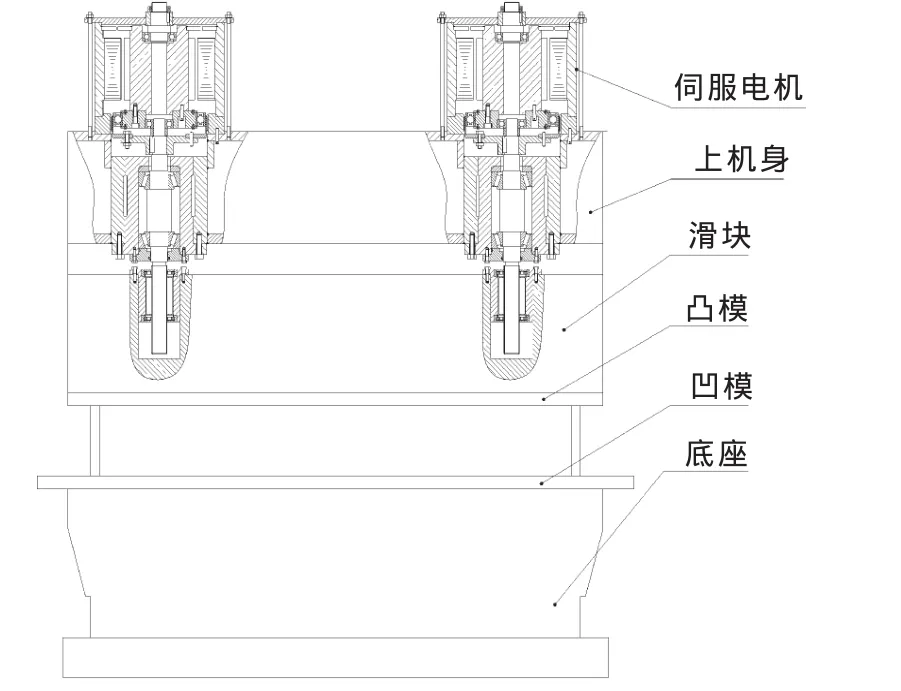

图3 电动伺服折弯机结构示意图

电动折弯机的结构如图3所示。电动折弯机的下压和进给主要通过伺服电机和丝杠来实现,它包括伺服电机、上机身、丝杠、滑块、凸模、凹模、底座、进给系统等几部分。伺服电机安装在上机身上,通过联轴器与丝杠连接,当伺服电机转动时,带动丝杠一个转动,从而使滑块实现直线运动,带动凸模下压,凸模与凹模配合实现对板料的弯曲成形过程,板料的进给过程同样由伺服电机来驱动。

2 新型折弯机发展趋势

随着社会生产力的不断发展,板料折弯领域对产品的精度要求不断提高,新的技术在折弯机上得到越来越多的应用。以下归纳了板料折弯机的主要发展方向。

2.1 大功率多轴同步伺服折弯机

最近几年来,随着零件加工精度要求的提高,电动伺服折弯机得到了广泛发展。随着我国生产力水平的提高,许多大型折弯件不再依赖进口,国内企业也可以生产长度超过20m的折弯件。对于长度较大的折弯件,采用单轴折弯机难以满足成形力要求,因此多采用多轴同步式折弯机。对于液压折弯机,解决多液压缸同步问题比较困难,在实际使用中也很容易因漏油而出现故障。而电动折弯机通过多个伺服电机来实现滑块的下压,其同步控制问题较液压缸简单,因此电动伺服折弯机可以实现多轴同步工作,实现大功率折弯。

有学者提出一种四轴同步大功率全电动折弯机同步控制方法,在折弯机滑块空载高速下行阶段,采用偏差耦合同步策略,该策略是基于速度同步控制设计的,其主要思想是将某一台电机的速度反馈同其他电机的速度反馈值相减,然后得到的偏差叠加到该电机的给定速度指令,从而实现对电机不同转动惯量的补偿,达到电机同步的目的;在折弯机加压折弯阶段,由于速度低且存在负载阻抗力,滑块各轴间机械耦合影响变小,四台电机根据负荷压力大小自适应输出力矩,直到保压完毕,在夹紧点处,可将驱动方式从同步控制切换为相互独立位置环PID控制,从而保证折弯角度的精度控制[5][6]。

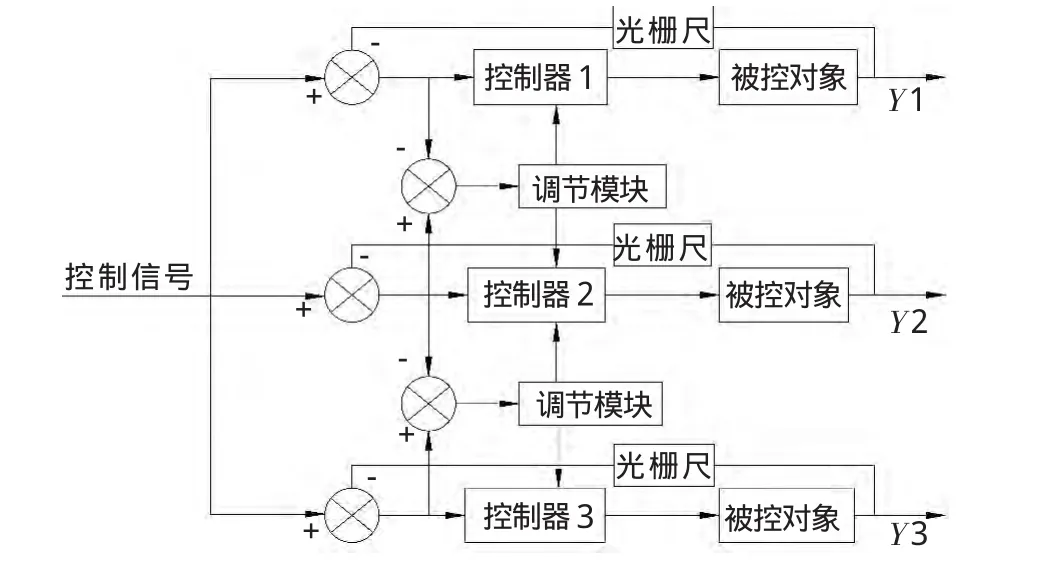

又有学者将开放式数控系统和伺服折弯机相结合,提出了一种互为主从的三轴同步控制策略,如图4所示。它将控制信号分别与三个轴的反馈信号作比较,然后将相邻两个轴(Y1和Y2、Y2和Y3)的比较结果再作比较送入调节模块,调节模块再生成调节信号送入控制器中,实现Y1、Y2、Y3轴的互为主从同步控制[7]。

2.2 应用新型减速机构的伺服折弯机

图4 互为主从同步控制原理

随着电动伺服折弯机的快速发展,许多新型的减速机构在折弯机上得到了应用。由于电机适于在较高转速下工作,因此电动伺服折弯机需要采用减速机构来提高折弯机的输出力。许多学者将新型的减速机构与折弯机相结合,提出了结构简单、效率高、控制性能好的新型折弯机。

有学者将摆线针轮减速器和伺服折弯机相结合,设计了一种新型的折弯机[8],摆线针轮减速器可以达到极高的减速比,在折弯机上有很好的应用前景。其能够达到90%以上的效率,同时结构紧凑,体积较小,可与折弯机的上机身做成一体。在电动折弯机上应用摆线针轮减速器,有利于减小折弯机对电机容量的需求,同时摆线针轮运转可靠、寿命长的优势可减少折弯机维修次数,提高生产效率。其主要结构如图5、6所示。

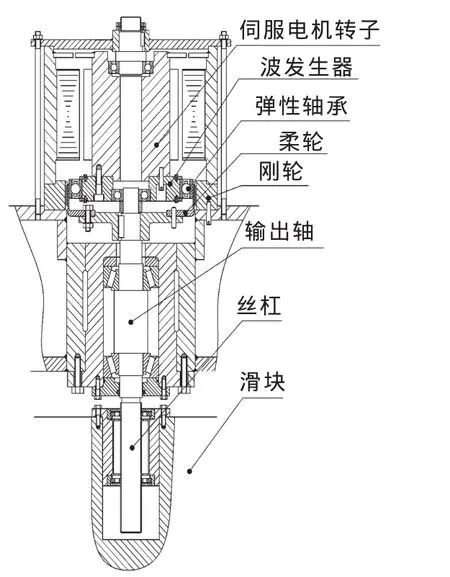

图5 摆线针轮伺服折弯机

又有学者将航空航天领域中的谐波减速器与电机进行一体化设计,然后应用到伺服折弯机中,设计了一种新型的谐波减速折弯机[9]。谐波减速器是在航空航天领域发展起来的一种新型机械传动方式,其主要结构包括刚轮、柔轮和波发生器,波发生器为椭圆截面结构,柔轮为薄壁筒状的外齿轮,刚轮为刚度很大的内齿圈。当谐波减速器工作时,电机带动波发生器转动,从而使柔轮发生可控的弹性变形,由于波发生器为椭圆状,因此将使柔轮发生长轴不断转动的椭圆形弹性变形,这将使得柔轮在刚轮上发生错齿运动,柔轮轴线发生缓慢的转动,实现减速。谐波减速折弯机适合用于精度较高的小型电动伺服折弯机中,能够实现对板料弯曲过程的精确控制,如图7、图8是采用谐波传动的伺服折弯机动力系统结构示意图。

图6 摆线针轮减速机构结构示意图

图7 采用谐波减速机构的伺服折弯机

2.3 应用机器视觉对弯曲回弹在线矫正

近年来,机器视觉技术得到快速发展,并在诸多领域得到应用。视觉检测技术是用机器(摄像机)代替人来进行测量和判断工作,通过图像摄取装置将被测物体转换成图像信号,瞬间采集到大量信息,将这些信息经过图像处理系统,根据像素分布、高度和颜色等信息的计算,得到被测物体的特征,如尺寸、形状和颜色等[10]。机器视觉特别适合应用于不适于人工测量和危险工作环境的场合。在板料折弯过程中,人工测量难于进行,同时测量的误差较大,这使得机器视觉有广泛的应用前景。采用机器视觉进行弯曲角度监测的折弯机,能够实现折弯角度的在线质量监测和矫正。

图8 谐波减速机构结构示意图

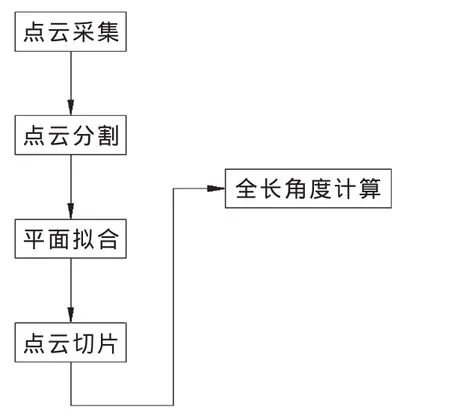

有学者提出了在板料折弯过程中采用双目视觉进行全长检测,通过双目相机瞬间获取上万个数据点,使用改进曲面生长法、改进特征值法、坐标转换对齐法处理点云数据,获得高精度的测量角度值[11],其处理过程如图9所示。

采用双目视觉测量方法,能够快速完成折弯件的角度精确测量,实现折弯机折弯角度的在线检测和修正。这种检测方法简单、安全、迅速、精确,单次运行时间仅为0.5s左右,测量误差小于0.5%,能够满足板料折弯精度要求。在折弯机上应用双目视觉在线测量方法,配合折弯机的伺服系统,能够大大提高折弯机的折弯精度和速度,为高精度折弯件的国产自主供应提供了技术保障。

图9 双目视觉全长弯曲角度测量工作流程

3 结论

(1)最近几年我国板料折弯件生产企业生产能力不断提高,对于大功率折弯机需求量增加,电动伺服折弯机可以较容易地实现多轴同步工作,获得较大的折弯功率,因而有广阔的市场应用前景。在大功率多轴同步伺服折弯机中,伺服电机可采用相互间互为主从同步控制方式,使各电机工作同步,获得较大的折弯力。

(2)在电动伺服折弯机上应用新型减速机构,提升折弯机折弯力,使设备结构紧凑,效率提高。摆线针轮减速折弯机运转可靠,寿命长,在一些要求维修次数少的场合有巨大优势;谐波减速折弯机精度高,能够制作高精度折弯件,从而实现高质量板料折弯件的国产自主生产。

(3)采用机器视觉代替人工测量的折弯机,可采用双目视觉方法对折弯件进行全长测量,快速、准确获得折弯角度,在线反馈和矫正回弹。高精度板料折弯件的生产不再需要通过大量实验积累设备工艺数据库,而是通过全闭环方式提高折弯机折弯精度。这种全闭环折弯机比同等精度的伺服折弯机价格低,在高精度折弯机市场上很有竞争力。

[1] 王吉忠,闫 萍.板料折弯机发展浅论[J].科技与企业,2013,323.

[2] 潘志华,高建和,等.折弯机参数化建模及优化[J].锻压装备与制造技术,2011,46( 4):26-28.

[3] 肖跃加,马 黎,陈宝萍,等.板料折弯机自动控制技术的发展及实现[J].锻压装备与制造技术,1996,31( 1):14-15.

[4] 曹光荣,张子东,等.超长超大折弯机液压系统的设计分析[J].锻压装备与制造技术,2011,46( 4) :37-40.

[5] 伍祁林.大功率全电动折弯机伺服同步控制系统研究与设计[D].广州:华南理工大学,2013.

[6] 史步海,戴 敏.全电动大功率数控折弯机的设计[J].机床与液压,2012,40( 9) :88-91.

[7] 史步海,林景山.开放式电动折弯机数控系统的研究与设计[J].组合机床与自动化加工技术,2010,12:61-64.

[8] 赵升吨,陈 超,等.一种摆线针轮传动方式的电磁驱动伺服折弯机[P].中国:201410102464.3,2014-03.

[9] 赵升吨,崔敏超,等.一种伺服直驱型谐波传动螺旋折弯机[P].中国:201410140761.7,2014-04.

[10] 王志明,佘 杰,黄 炯,等.浅谈视觉检测技术在折弯机上的应用[J].装备制造技术,2012,( 2):69-71.

[11] 孟德安,赵升吨,等.板材折弯件全长弯曲角度的双目视觉检测方法研究[J].锻压技术,2013,38( 6):104-110.