对接粘接结构的扭转疲劳损伤行为研究

2019-06-11李海宇申浩中

李 慧,张 军,李海宇,申浩中

对接粘接结构的扭转疲劳损伤行为研究

李 慧,张 军,李海宇,申浩中

(郑州大学化工与能源学院,郑州 450001)

通过圆柱对接试件的扭转疲劳实验,分析了平均剪应力、剪应力幅值和循环周期3个因素对粘接结构的应变变程、应变率和疲劳寿命的影响.结果表明:平均剪应力对粘接结构的循环加载应力-应变响应影响很大.在平均剪应力非零的情况下,有棘轮应变出现,并且棘轮应变随着平均剪应力的增加而增加,棘轮应变率也随之增加;在改变剪应力幅值,而平均剪应力为零的情况下,虽然粘接试件没有出现棘轮效应,但由于循环蠕变和循环软化的原因,循环加载的应力-应变的曲线斜率随着剪应力幅值的增加出现下降的趋势,剪应力幅值增加,应变变程也随之增加,同时剪应力幅值越高应变稳定期越短;在改变循环周期情况下,应变变程影响不大,只是随着循环周期的缩短,后期的循环软化略有增加;在疲劳寿命影响方面,随着平均剪应力和剪应力幅值的增加,疲劳寿命都明显下降,但循环周期对粘接试件的扭转疲劳寿命的影响不大.

对接粘接结构;单轴棘轮;扭转循环;疲劳寿命

由于粘接结构使用简单、质量轻、有较好的抗腐蚀和抗疲劳等优点,被广泛地应用在汽车、航空、建筑和微电子等领域[1-4].粘接结构在应用中会承受循环载荷、交变载荷等复杂载荷作用.其疲劳性能是影响粘接结构稳定性的关键性因素.因此,为了使粘接结构能有更广泛、更可靠的工程应用,对胶粘结构的疲劳性能的研究是非常重要的.

近年来,由于粘接材料、复合材料和粘接结构的广泛应用,国内外学者对其疲劳性能研究越来越重视.Tao等[5-7]研究了不同力学参数对环氧树脂胶黏剂疲劳寿命和棘轮效应的影响.Wang等[8]研究了增强型环氧树脂复合材料的单轴拉伸疲劳性能,揭示了不同应力水平下材料的循环载荷损伤机理.Gao等[9]对超高分子量聚乙烯材料进行了单轴和双轴的循环实验,分析了不同力学参数和分子质量的变化对其棘轮应变和应变率的影响.Kang及其团队[10-14]分别对环氧树脂基的玻璃纤维复合材料和聚酰胺-6进行了疲劳实验,并分析平均应力、应力幅值和加载速率对疲劳寿命的影响.Wang等[15]使用搭接试件研究了湿热环境对粘接结构的疲劳裂纹扩展行为的影响. Tang等[16]通过实验和数值分析研究了复合材料层压板搭接接头的静态和疲劳性能,粘接层厚度对疲劳寿命的影响很大,随着粘接层厚度的增加,静态强度和疲劳强度都降低.Zheng等[17]对聚四氟乙烯进行了压缩疲劳实验,研究了温度、加载速率以及平均应力对其疲劳性能的影响.笔者[18-20]曾对环氧树脂胶的蠕变行为及拉伸疲劳做了研究,并采用了3种类型的内聚力模型分别对两种类型的胶黏剂进行数值模拟,内聚力模型的形状对粘接接头的性能有着显著的影响. Shrestha等[21]对聚醚醚酮高分子材料进行了疲劳实验,讨论了加载路径和加载顺序对疲劳变形和疲劳行为的影响.Boutar等[22]研究了被粘材料表面粗糙度和胶黏剂厚度对搭接接头单轴疲劳性能的影响. Shahverdi等[23]研究了比值对胶黏剂粘接复合材料的搭接接头拉伸疲劳实验的裂纹扩展和断裂行为的影响.Wahab等[24]采用双悬臂梁试件,对环氧树脂胶基的碳纤维复合材料的疲劳寿命进行了实验研究,并用有限元方法分析了裂纹扩展规律和疲劳寿命变化. Reis等[25]研究了加载频率对钢材搭接接头疲劳性能的影响,结果表明:高幅值的剪应力,加载频率对疲劳寿命影响很小;低幅值的剪应力,加载频率对疲劳寿命影响显著.Jen[26]对4种斜接角度的胶-铝试件的疲劳寿命进行了实验,结果显示,其主要失效为界面和胶体开裂,疲劳寿命随着斜接角度的增加而增加.Zielecki等[27]研究了环氧树脂胶加入纳米碳中对其疲劳性能的影响,结果表明,环氧树脂胶加入纳米碳后其疲劳寿命显著提高.通过以上分析,很多学者对于粘接结构的接头形式、粘接方式、表面处理、粘接厚度和加载过程等对疲劳强度和寿命的影响做了研究.然而,由于用于扭转疲劳实验的对接试件制作难度很大,其要求高同轴度、相同的粘接厚度和近似的粘接强度,所以,对粘接结构的扭转疲劳性能研究鲜见报道.

本文采用环氧树脂胶黏剂粘接的圆柱对接试件,对其进行了的扭转疲劳实验,通过对实验数据计算,分析了平均剪应力、剪应力幅值和循环周期3种因素对对接结构的应力-应变曲线响应、应变变程和疲劳寿命的影响,并对这些影响的原因进行了分析和总结,研究结果对粘接结构的使用提供了进一步的理论指导.

1 试件制备和实验过程

1.1 对接试件的制备

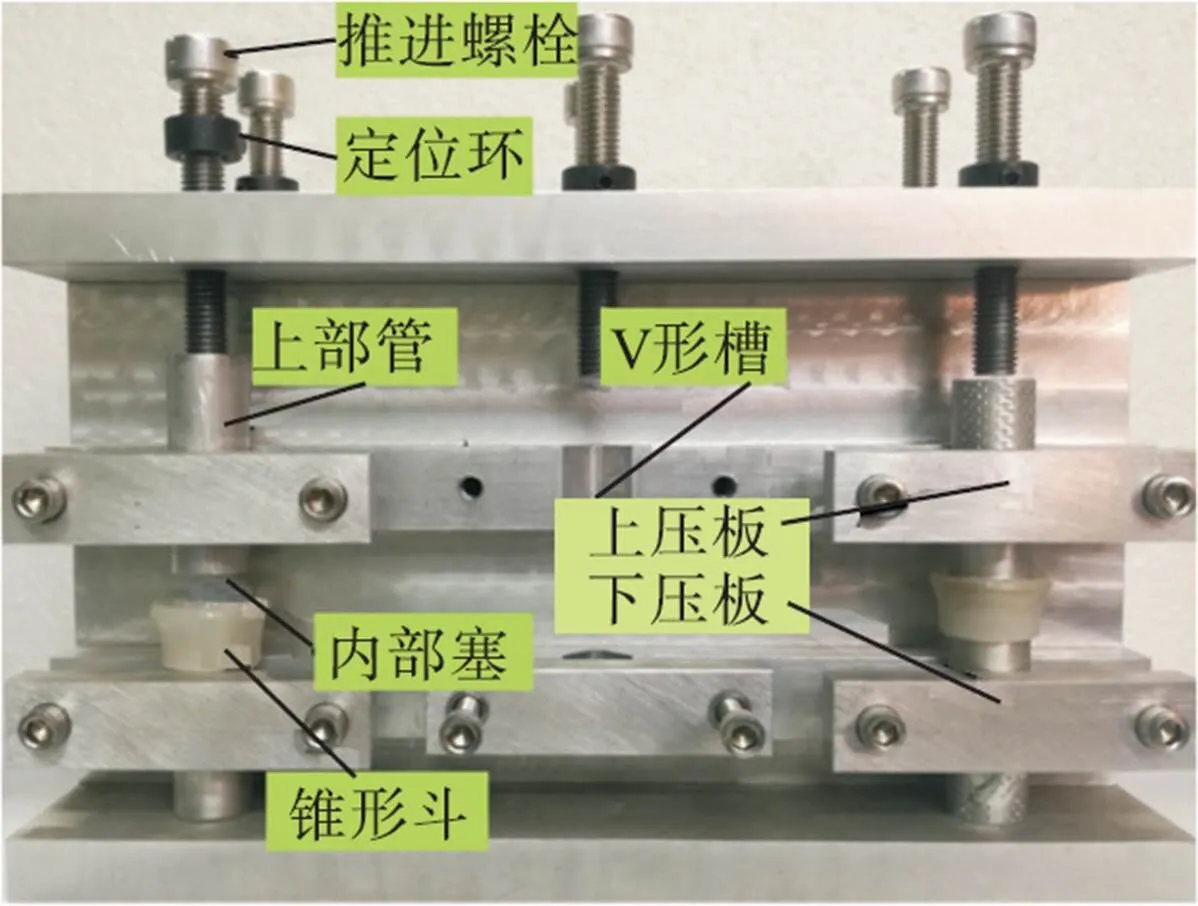

实验选用的胶黏剂为环氧树脂胶黏剂,型号为DP460 Off-White.由美国3M公司生产.基材选用铝合金管6061-T6.铝合金管的粘接面要进行打磨和化学清洗,保证粘接面的平整和粗糙度并去除粘接表面的油脂等.为保证对接试件的同轴度和相同的粘接厚度,按照美国ASTM D2095—96标准,实验设计了一套对接试件的制作模具,如图1所示.

图1 圆柱对接试件制作模具

试件制作时,首先把下面的铝合金管用压板固定在V形槽中,上、下V形槽在一条直线上,从而保证对接的同轴度.为了粘接时胶黏剂不流入铝合金管内,在管内塞入聚丙烯棒,这种材料与环氧树脂胶不粘接;同时,在管外套上聚丙烯的锥形漏斗,防止胶黏剂流淌.之后,上面的铝合金管用压板也固定在V形槽中,对接表面均匀注入胶黏剂,旋转推进螺栓,使上、下铝合金管对接,用定位环确定粘接厚度,一组试件为6个.粘接后,试件连同模具一起,放置在型号为DHG—9030干燥箱里,温度设定60℃,干燥时间6h.最后,拆除模具取出固化的试件,去除锥形漏斗和聚丙烯塞棒,打磨粘接层溢出的胶体.对接试件的结构尺寸和实验中的试件如图2所示.

图2 试件与结构尺寸

1.2 实验过程

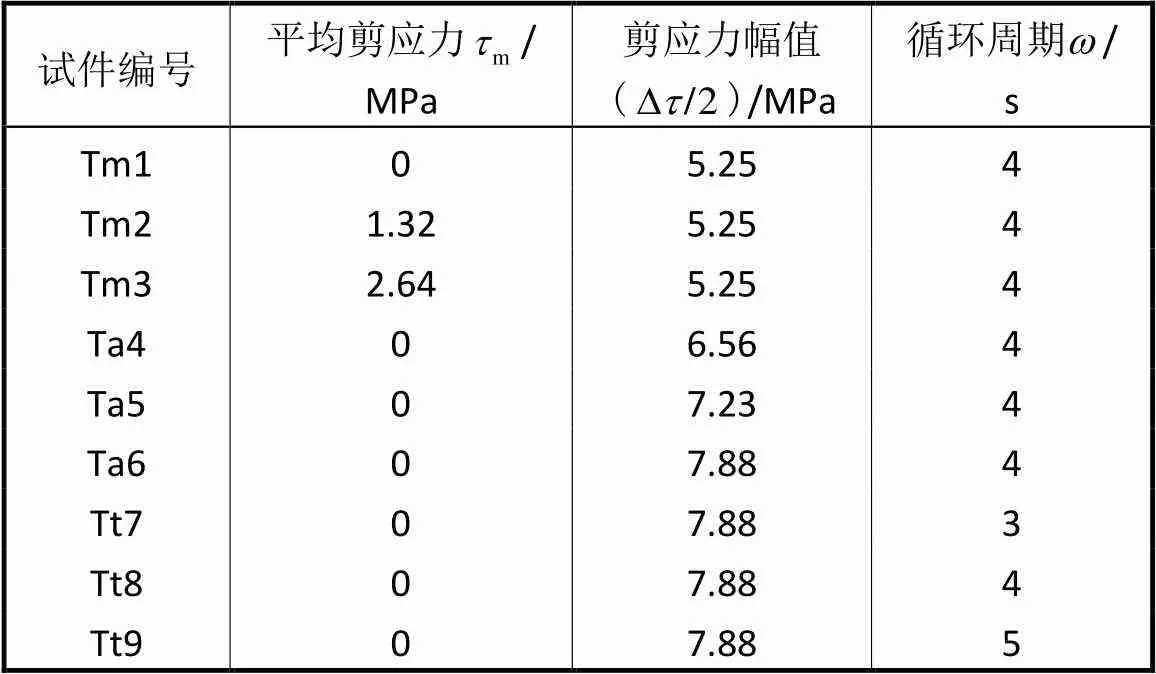

扭转疲劳实验在CARE测控有限公司的拉、扭实验机(型号EUM—25k20)上进行.实验在室温环境下进行,采用应力控制的正弦循环加载.为了研究平均剪应力、剪应力幅值和循环周期对这种粘接结构的扭转疲劳特性的影响,制定了如表1所示的实验 方案.

表1 对接试件扭转疲劳实验方案

Tab.1 Loadingconditions of torsion fatigue experiments for butt-joints

2 结果与分析

扭转疲劳实验得到了力-位移曲线,通过计算得到圆管对接试件的扭转疲劳试验的应力-应变曲线,其中,扭转的剪应力计算式为

式中:为实验的扭矩;为对接试件外径;为对接试件内径.

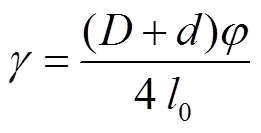

扭转的应变计算式为

分析平均剪应力、剪应力幅值和循环周期3种因素的影响,通过改变应力控制的正弦加载曲线实现,正弦波加载方程为

棘轮剪应变计算式为

剪应变应变率计算式为

实验得到扭转循环疲劳的数据,经过以上公式的计算,可得到对接试件应力-应变曲线、应变变程、应变率等数据.下面分别分析3种因素对这些力学参数的影响.

2.1 平均剪应力对扭转疲劳性能的影响

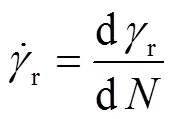

图4(a)是3个不同平均剪应力情况下的应力-应变曲线的响应,图中可以看到平均剪应力的变化对应力-应变曲线影响很大,应力-应变曲线形成滞环,滞环的宽度随着平均剪应力的增加,试件Tm3的滞环变宽最为明显.图4(b)是扭转疲劳实验的棘轮应变随循环次数变化情况,图中可以看到棘轮应变随着平均剪应力的增加而增加,其中,试件Tm3和试件Tm2的棘轮效应变化有两个阶段:第1阶段是初期的瞬态变化,棘轮应变在初始时期快速增加;第2阶段是稳态时期,粘接试件棘轮应变缓慢增加,这里没有进行棘轮应变和蠕变区分[28].然而,试件Tm1的棘轮应变在0左右,没有发生棘轮效应.说明棘轮应变是在平均应力非零的情况下才产生的.

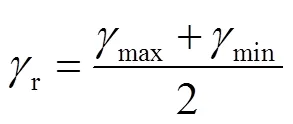

图3 不同平均剪应力的正弦加载

图4(c)是对接试件的稳态阶段棘轮应变率变化图,图中可以看出棘轮应变率随着平均剪应力的增加而增加.试件Tm3的棘轮应变率为2.78362×10-5%/圈,试件Tm2的棘轮应变率约为1.12092×10-5%/圈,而试件Tm1的棘轮应变应变率为0.图4(d)是对接试件的疲劳寿命随平均剪应力变化情况,结果显示,疲劳寿命随着平均剪应力的增加而下降,平均剪应力为0的试件Tm1的疲劳寿命为26075圈,远大于试件Tm2和Tm3的扭转疲劳寿命.原因在于,平均剪应力不为0,出现了棘轮效应,棘轮效应加剧了粘接层中胶体塑性应变能的累积,疲劳损伤增加,导致粘接结构疲劳损伤破坏,疲劳寿命下降.由此可见,平均剪应力对粘接试件扭转疲劳寿命的影响很 大[29-31].

图4 平均剪应力对扭转疲劳性能的影响

2.2 剪应力幅值对扭转疲劳性能的影响

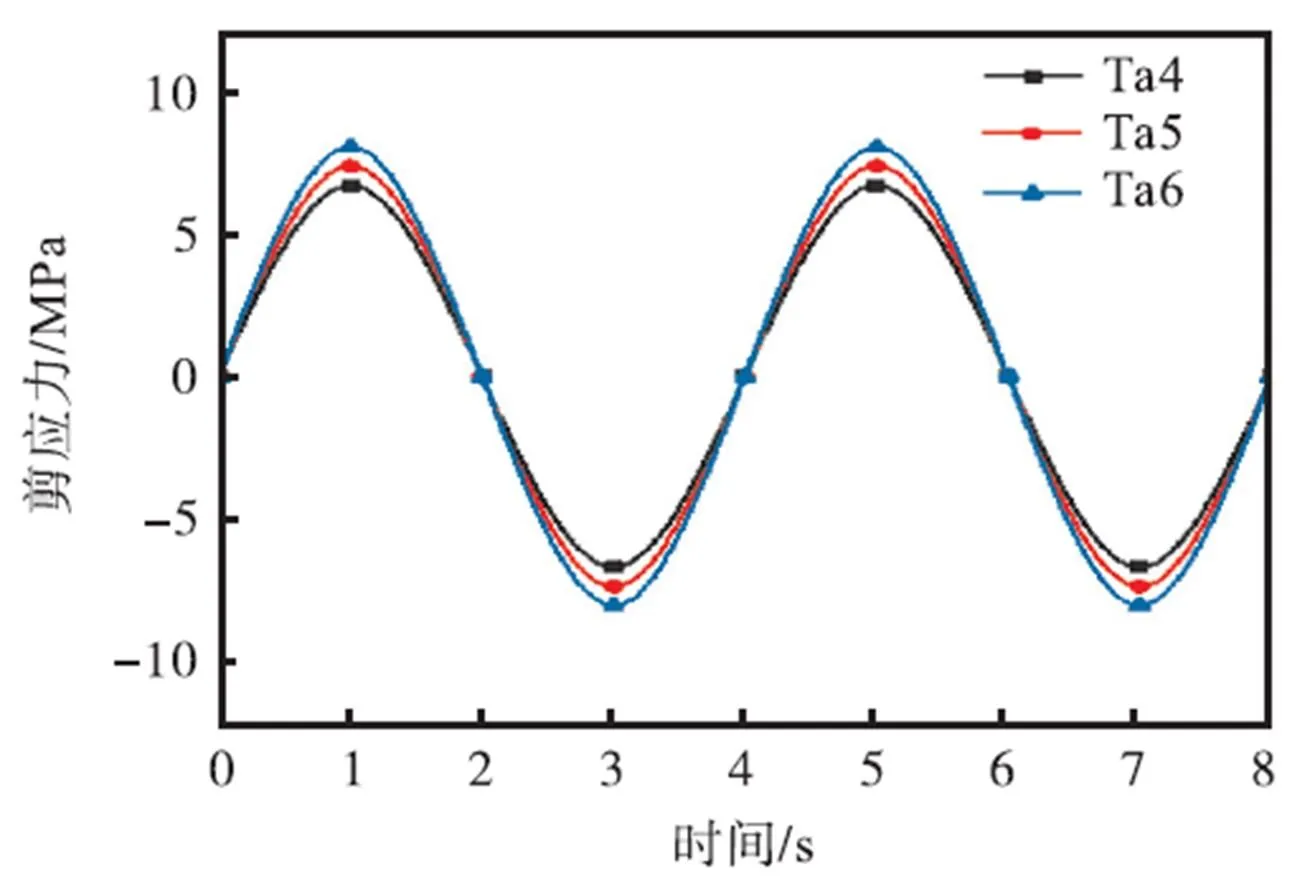

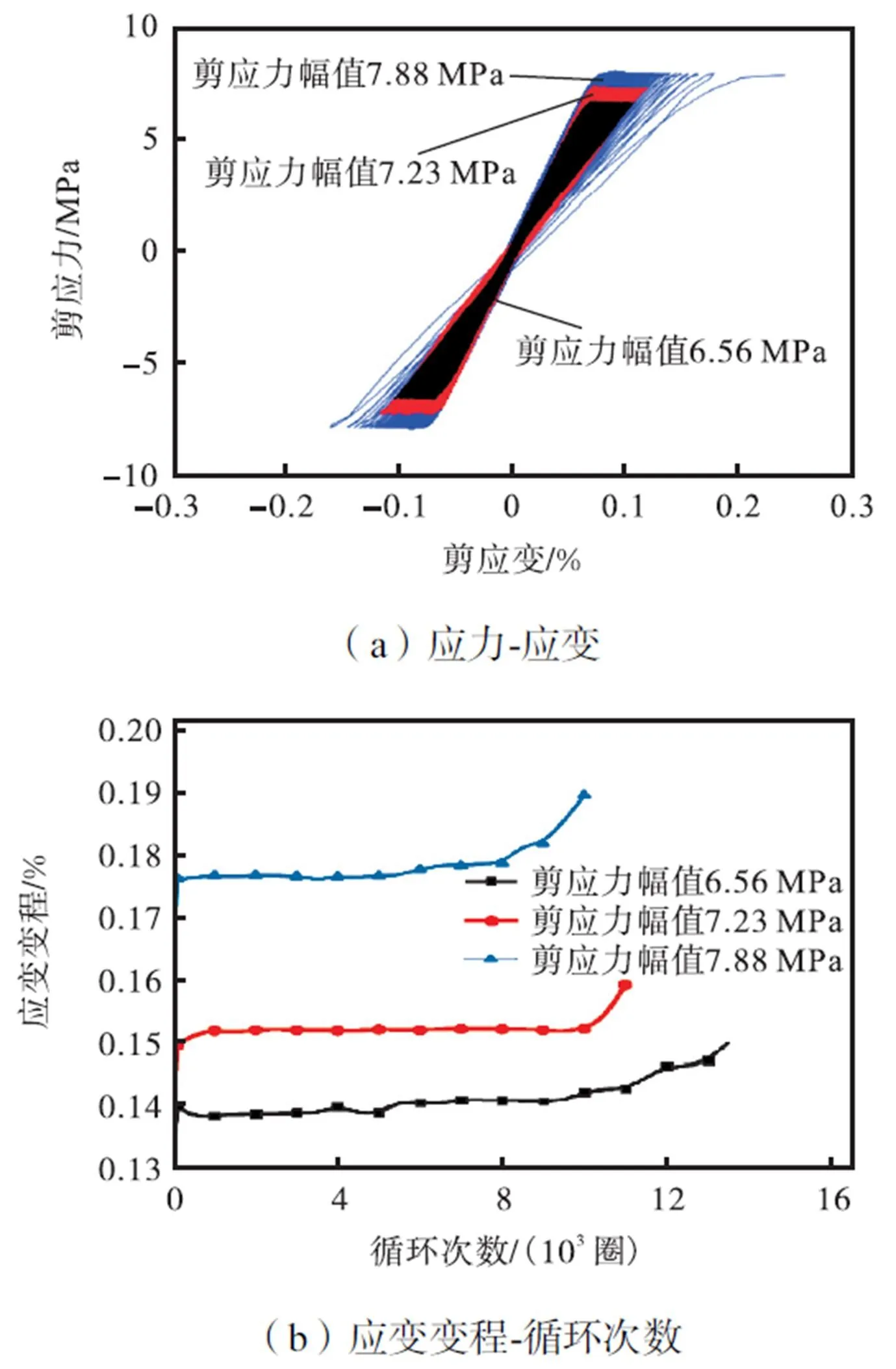

为研究应力幅值对粘接结构疲劳性能的影响,扭转疲劳实验在平均剪应力和循环周期不变的情况下,改变剪应力幅值进行,如表1所示(Ta4~Ta6).图5是剪应力幅值随时间的正弦加载,实验剪应力幅值分别为6.56MPa、7.23MPa和7.88MPa,疲劳实验的平均剪应力为0MPa,循环周期均为4s,平均剪应力均为0MPa.

图5 不同剪应力幅值的正弦加载

图6(a)是变剪应力幅值的扭转疲劳实验的应力-应变的响应,从图中可以看出由于平均剪应力为0,粘接试件没有出现棘轮效应,但由于循环蠕变和循环软化的原因,应力-应变的曲线斜率随着剪应力幅值的增加出现下降的趋势,应力-应变曲线呈纺锤形.从图6(b)应变变程随循环次数变化中可以看出,剪应力幅值对试件的应变变程有一定的影响,随着剪应力幅值的增加,应变变程也随之增加,同时剪应力幅值越高稳定时期越短.而且,在循环加载前期保持弹性循环路径,剪应变保持水平,后期出现了循环软化情况,应变变程迅速增加直到疲劳断裂.其中,Ta6试件应变变程值为0.178,Ta5试件应变变程为0.15,相比Ta6减少了15.7%,而剪应力幅值最小的Ta4试件应变变程为0.14,相比Ta5减少了6%.图6(c)是不同剪应力幅值试件单轴扭转疲劳寿命变化情况,从图中可以看出剪应力幅值为6.56MPa时粘接试件扭转疲劳寿命为14130圈;剪应力幅值为7.23MPa时试件扭转疲劳寿命为11918圈,相比Ta4试件的疲劳寿命减少了15.7%;剪应力幅值为7.88MPa时试件的扭转疲劳寿命为10729圈,相比Ta5试件疲劳寿命减少了9.9%.随着剪应力幅值的减少,粘接试件扭转疲劳寿命明显升高,而且增加的幅度逐渐扩大.原因在于:在平均剪应力为0MPa的情况下,随着剪应力幅值的增加,循环软化和蠕变程度加剧,疲劳损伤增加,粘接试件疲劳寿命也相应地发生变化.

2.3 循环周期对扭转疲劳性能的影响

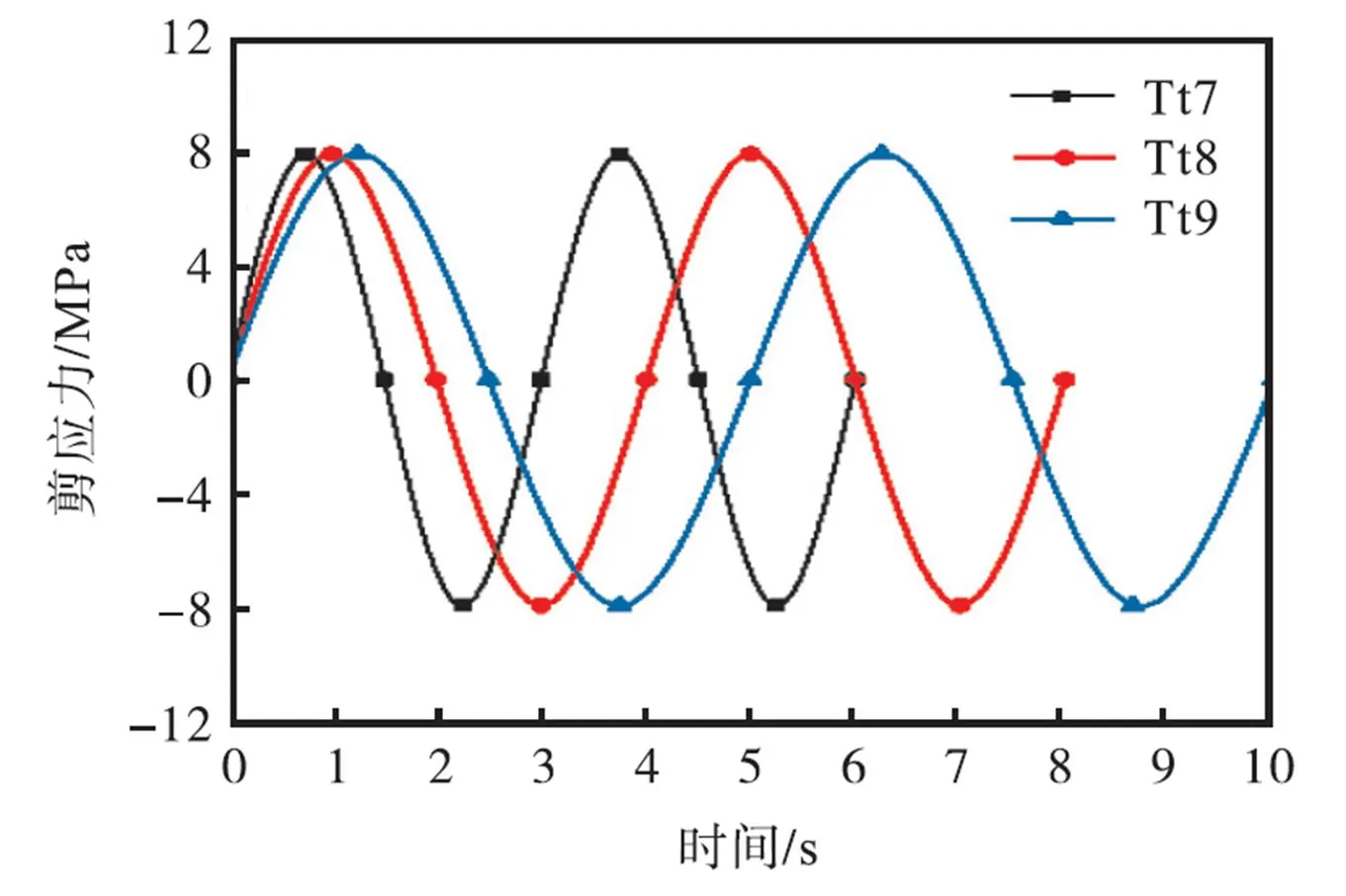

为研究扭转疲劳性能对循环周期的敏感度,扭转疲劳实验在平均剪应力和剪应力幅值不变,而改变循环周期的条件下进行,实验方案如表1(Tt7~Tt9)所示.图7是循环周期随时间的变化正弦加载过程,平均剪应力为0MPa,剪应力幅值为7.88MPa,循环周期分别为3s、4s和5s.

图7 不同循环周期的正弦加载

图8(a)是不同循环周期的应力-应变的响应,从中可以看出不同循环周期的试件的应力-应变曲线重合度较高,也出现了循环蠕变和循环软化现象.图8(b)是不同循环周期的应变变程响应图,从图中可以看出循环周期改变,剪应变变化范围相差不大,只是随着循环周期的缩短,后期的软化略有增加,导致后期的损伤加剧.图8(c)是循环周期对扭转疲劳寿命的影响,从图中可以看出循环周期为3s的试件Tt7扭转疲劳寿命为9931圈,循环周期为4s的试件Tt8扭转疲劳寿命为10729圈,比试件Tt7的疲劳寿命增加了8%;循环周期为5s的试件Tt9的扭转疲劳寿命为11315圈,比Tt8试件疲劳寿命增大了5.4%.可见,随着循环周期的增加,粘接试件扭转疲劳寿命略有增加,所以,循环周期对粘接试件的扭转疲劳寿命的影响不显著.

3 结 语

采用圆柱对接试件,对其进行了的扭转疲劳实验,分析了平均剪应力、剪应力幅值和循环周期3种因素对对接结构的棘轮应变、应变变程、应变率和疲劳寿命的影响.结果表明,平均剪应力对应力-应变曲线响应影响很大,滞环的宽度随着平均剪应力的增加而增加.在平均剪应力非零的情况下,棘轮应变随着平均剪应力的增加而增加,而且,棘轮应变率也随着平均剪应力的增加而增加.在改变剪应力幅值、平均剪应力为零的情况下,虽然粘接试件没有出现棘轮效应,但由于循环蠕变和循环软化的原因,随着剪应力幅值的增加应力-应变的曲线斜率出现下降的趋势,随着剪应力幅值的增加,应变变程也随之增加,同时剪应力幅值越高应变稳定期越短.在改变循环周期情况下,剪应变变化范围相差不大,只是随着循环周期的缩短,后期的软化略有增加.在疲劳寿命影响方面,随着平均剪应力和剪应力幅值的增加疲劳寿命略有下降,但循环周期对粘接试件的扭转疲劳寿命的影响不显著.

[1] 刘成伦,徐 锋. 胶黏剂的研究进展[J]. 表面技术,2004,33(4):1-3.

Liu Chenglun,Xu Feng. Research development of the adhesive[J]. Surface Technology,2004,33(4):1-3(in Chinese).

[2] 翁熙祥,梁志杰. 金属粘接技术[M]. 北京:化学工业出版社,2006.

Weng Xixiang,Liang Zhijie. Metal Adhesion Technology[M]. Beijing:Chemical Industry Press,2006(in Chinese).

[3] 陶士振. 两种车用粘接剂相对不同基材粘接性能的研究[D]. 长春:吉林大学,2016.

Tao Shizhen. Study on Adhesion Properties of two Kinds of Vehicle Adhesives with Different Substrates[D]. Changchun:Jilin University,2016(in Chinese).

[4] 周 剑,刘勇琼,廖英强. 炭纤维复合材料疲劳行为的研究进展[J]. 炭素技术,2018,27(1):6-8.

Zhou Jian,Liu Yongqiong,Liao Yingqiang. Research progress on fatigue behaviour of carbon fiber reinforced polymer[J]. Carbon Techniques,2018,27(1):6-8(in Chinese).

[5] Tao G,Xia Z. Ratcheting behavior of an epoxy polymer and its effect on fatigue life[J]. Polymer Testing,2007,26(4):451-460.

[6] Tao G,Xia Z. Mean stress/strain effect on fatigue behavior of an epoxy resin[J]. International Journal of Fatigue,2007,29(12):2180-2190.

[7] Tao G,Xia Z. Fatigue behavior of an epoxy polymer subjected to cyclic shear loading[J]. Materials Science & Engineering A,2008,486(1/2):38-44.

[8] Wang Z,Xu L,Sun X,et al. Fatigue behavior of glass-fiber-reinforced epoxy composites embedded with shape memory alloy wires[J]. Composite Structures,2017,178:311-319.

[9] Gao H,Wang J,Lia F,et al. Uniaxial and biaxial ratcheting behavior of ultra-high molecular weight polyethylene[J]. Materials Science and Engineering:C(Materials for Biological Applications),2018,89:295-306.

[10] Kang G F,Liu Y J,Wang Y F,et al. Uniaxial ratchetting of polymer and polymer matrix composites:Time-dependent experimental observations[J]. Materials Science and Engineering:A,2009,523(1/2):13-20.

[11] Pan X D,Kang G Z,Zhu Z W,et al. Experimental study on uniaxial time-dependent ratcheting of a polyetherimide polymer[J]. Journal of Zhejiang University Science A:Applied Physics & Engineering,2010,11(10):804-810.

[12] Jiang H,Zhang J W,Kang G Z,et al. A test procedure for separating viscous recovery and accumulated unrecoverable deformation of polymer under cyclic loading [J]. Polymer Testing,2013,32(8):1445-1451.

[13] Lu F C,Kang G Z,Zhu Y L,et al. Experimental observation on multiaxial ratchetting of poly-carbonate polymer at room temperature[J]. Polymer Testing,2016,50:135-144.

[14] Yang J Y,Kang G Z,Chen K J,et al. Experimental study on uniaxial ratchetting-fatigue interaction of polyamide-6[J]. Polymer Testing,2018,69:545-555.

[15] Wang M,Liu A,Liu Z,et al. Effect of hot humid environmental exposure on fatigue crack growth of adhesive-bonded aluminum A356 joints[J]. International Journal of Adhesion and Adhesives,2013,40(40):1-10.

[16] Tang J H,Sridhar I,Srikanth N. Static and fatigue failure analysis of adhesively bonded thick composite single lap joints[J]. Composites Science and Technology,2013,86(7):18-25.

[17] Zheng X T,Wang H Y,Wang W,et al. Compressive ratcheting effect of expanded PTFE considering multiple load paths[J]. Polymer Testing,2017,61:93-99.

[18] 张 军,贾 宏. 内聚力模型的形状对胶接结构断裂过程的影响[J].力学学报,2016,48(5):1088-1095.

Zhang Jun,Jia Hong. Influence of cohesive zone models shape on adhesively bonded joints[J]. Chinese Journal of Theoretical and Applied Mechanics,2016,48(5):1088-1095(in Chinese).

[19] 张 军,张永祥,杨 军. 环氧树脂胶湿热与室温环境下的蠕变行为研究[J]. 机械强度,2015,37(2):237-242.

Zhang Jun,Zhang Yongxiang,Yang Jun. Investigation on epoxy creep behavior at ambient and hydrothermal environment[J]. Journal of Mechanical Strength,2015,37(2):237-242(in Chinese).

[20] 张 军,王增威,杨 军,等. 环氧树脂胶对接结构的疲劳试验与理论研究[J]. 中国胶粘剂,2014,23(9):17-21.

Zhang Jun,Wang Zengwei,Yang Jun,et al. Fatigue experiment and theoretical investigation on epoxy resin adhesive butt joint[J]. China Adhesives,2014,23(9):17-21(in Chinese).

[21] Shrestha R,Simsiriwong J,Shamsaei N. Load history and sequence effects on cyclic deformation and fatigue behavior of a thermoplastic polymer[J]. Polymer Testing,2016,56:99-109.

[22] Boutar Y,Naïmi S,Mezlini S,et al. Fatigue resistance of an aluminium one-component polyurethane adhesive joint for the automotive industry:Effect of surface roughness and adhesive thickness[J]. International Journal of Adhesion and Adhesives,2018,83:143-152.

[23] Shahverdi M,Vassilopoulos A P,Keller T. Experimental investigation of-ratio effects on fatigue crack growth of adhesively-bonded pultruded GFRP DCB joints under CA loading[J]. Composites Part A:Applied Science and Manufacturing,2012,43(10):1689-1697.

[24] Wahab M A,Ashcroft I A,Crocombe A D,et al. Finite element prediction of fatigue crack propagation lifetime in composite bonded joints[J]. Composites Part A:Applied Science and Manufacturing,2004,35(2):213-222.

[25] Reis P B,Monteiro J R,Pereira A M,et al. Fatigue behaviour of epoxy-steel single lap joints under variable frequency[J]. International Journal of Adhesion and Adhesives,2015,63(63):66-73.

[26] Jen Y. Fatigue life evaluation of adhesively bonded scarf joints[J]. International Journal of Fatigue,2012,36(1):30-39.

[27] Zielecki W,Kubit A,Trzepieciński T,et al. Impact of multiwall carbon nanotubes on the fatigue strength of adhesive joints[J]. International Journal of Adhesion and Adhesives,2017,73:16-21.

[28] Jiang H,Zhang J,Kang G,et al. A test procedure for separating viscous recovery and accumulated unrecoverable deformation of polymer under cyclic loading[J]. Polymer Testing,2013,32(8):1445-1451.

[29] Lin Y C,Chen X M,Liu Z H,et al. Investigation of uniaxial low-cycle fatigue failure behavior of hot-rolled AZ91 magnesium alloy[J]. International Journal of Fatigue,2013,48(48):122-132.

[30] Lin Y C,Liu Z H,Chen X M,et al. Stress-based fatigue life prediction models for AZ31B magnesium alloy under single-step and multi-step asymmetric stress-controlled cyclic loadings[J]. Computational Materials Science,2013,73:128-138.

[31] 陈 旭,李建军,陈 刚,等. 交变接触载荷下的铝合金微动疲劳[J]. 天津大学学报:自然科学与工程技术版,2017,50(5):459-465.

Chen Xu,Li Jianjun,Chen Gang,et al. Fretting fatigue behavior of aluminum alloy under cyclic contact pressure[J]. Journal of Tianjin University:Science and Technology,2017,50(5):459-465(in Chinese).

Fatigue Failure Behaviors of Adhesively Bonded Butt-Joints Under Torsion Cyclic

Li Hui,Zhang Jun,Li Haiyu,Shen Haozhong

(School of Chemical Engineering and Energy,Zhengzhou University,Zhengzhou 450001,China)

The fatigue failure behaviors of adhesively bonded hollow cylindrical butt-joints were experimentally investigated. The effects of shear stress amplitude, mean shear stress, and cycle time on the strain variation response, strain rate, and fatigue life of adhesively bonded butt-joints were analyzed. Results showed that mean shear stress had a considerable influence on the stress-strain curve of cyclic loading. Ratchetting strain appeared when mean shear stress was nonzero. Ratchetting strain and ratchetting strain rate increased with the increase of mean shear stress. Ratchetting strain did not appear in the adhesive specimens when shear stress amplitude varied and the mean shear stress was zero. The slope of the stress-strain curve tended to decline with the increase of shear stress amplitude due to cyclic creep and cyclic softening. Additionally, the strain variations increased with the increase of shear stress amplitude. Meanwhile,the steady state stage of strain variations shortened as shear stress amplitude increased. However, cycle time had a negligible effect on strain variations. Softening in the later stages slightly increased as the cycle shortened. Fatigue life decreased with the increase of average shear stress and shear stress amplitude. However, cycling time had a limited effect on the torsion fatigue life of the adhesively bonded butt-joint specimens.

adhesively bonded butt-joints;uniaxial ratchetting;cyclic torsion;fatigue life

TQ436.9

A

0493-2137(2019)08-0836-07

10.11784/tdxbz201811004

2018-11-01;

2018-12-04.

李 慧(1980—),女,博士研究生,副教授,feng_109_1@163.com.

张 军,zhang_jun@zzu.edu.cn.

国家自然科学基金资助项目(10972200);河南省自然科学基金资助项目(144300510008);河南省教育厅重点资助项目(15A130004).

the National Natural Science Foundation of China(No.10972200),the Natural Science Foundation of Henan Province,China (No.144300510008),the Key Project of Education Department of Henan Province(No.15A130004).

(责任编辑:田 军)