煤炭制样系统中新型0.2 mm圆锥二分器的设计与分析

2019-06-10卿智忠夏顺八董世忠

卿智忠,周 磊,夏顺八,董世忠

(长沙开元仪器有限公司,湖南 长沙 410100)

目前,在煤炭的智能化制样行业内,智能化制样设备通过破碎、缩分、干燥、制粉等步骤可将采集的煤样自动制备成能代表原来煤样特性的0.2 mm分析用煤样[1-5]。

为了方便及时抽查检验,用以判别商品煤质量检验结果是否真实,除按国标留取3 mm煤样外,也要求留取0.2 mm备查样。此需智能化设备同时制备缩分出2份质量相同且均具备代表性的分析用煤样,而二分器即为1种简单而有效的缩分器。传统的二分器由两组相对交叉排列的格槽及接收器组成,缩分时应使试样呈柱状沿二分器长度方向来回摆动供入格槽,该种供料方式若供料不均匀或供料速度难以控制从而易使试样集中于一端,易发生格槽阻塞;同时传统二分器因受机械结构的局限,设备尺寸较大,不适用于尺寸受限的系统。另一方面,目前已知最小的二分器可缩分小于1mm煤样,暂无0.2 mm的二分器,也未对此二分器开展过试验研究,因此,研发1种结构简单、稳定可靠的0.2 mm圆锥二分器显得十分重要[6]。

1 结构与工作原理

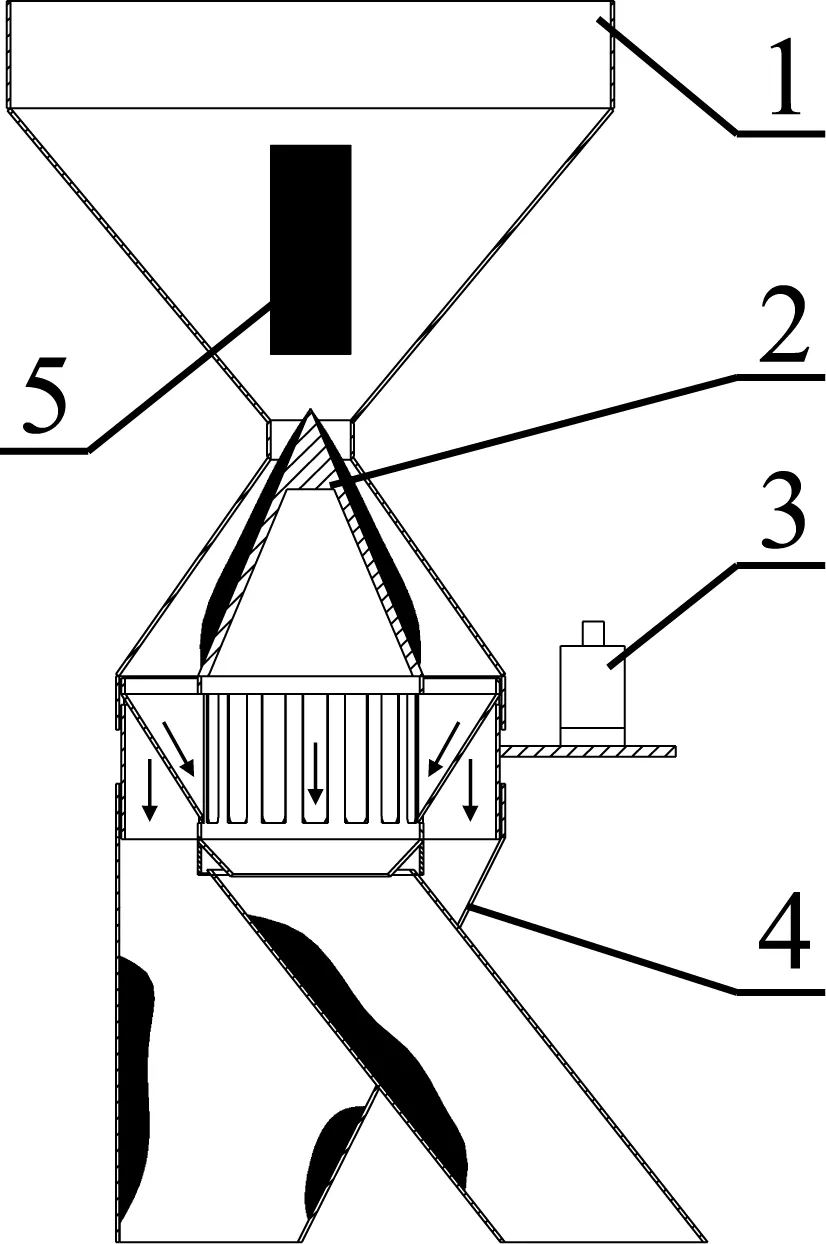

新设计的0.2 mm圆锥二分器,其总体结构如图1所示。该圆锥二分器主要由漏斗式进料斗1、0.2 mm圆锥格槽缩分腔体2、振动器3、二分下料体4组成;各部件均可拆卸,方便检修。

图1 新型0.2 mm圆锥二分器总体结构

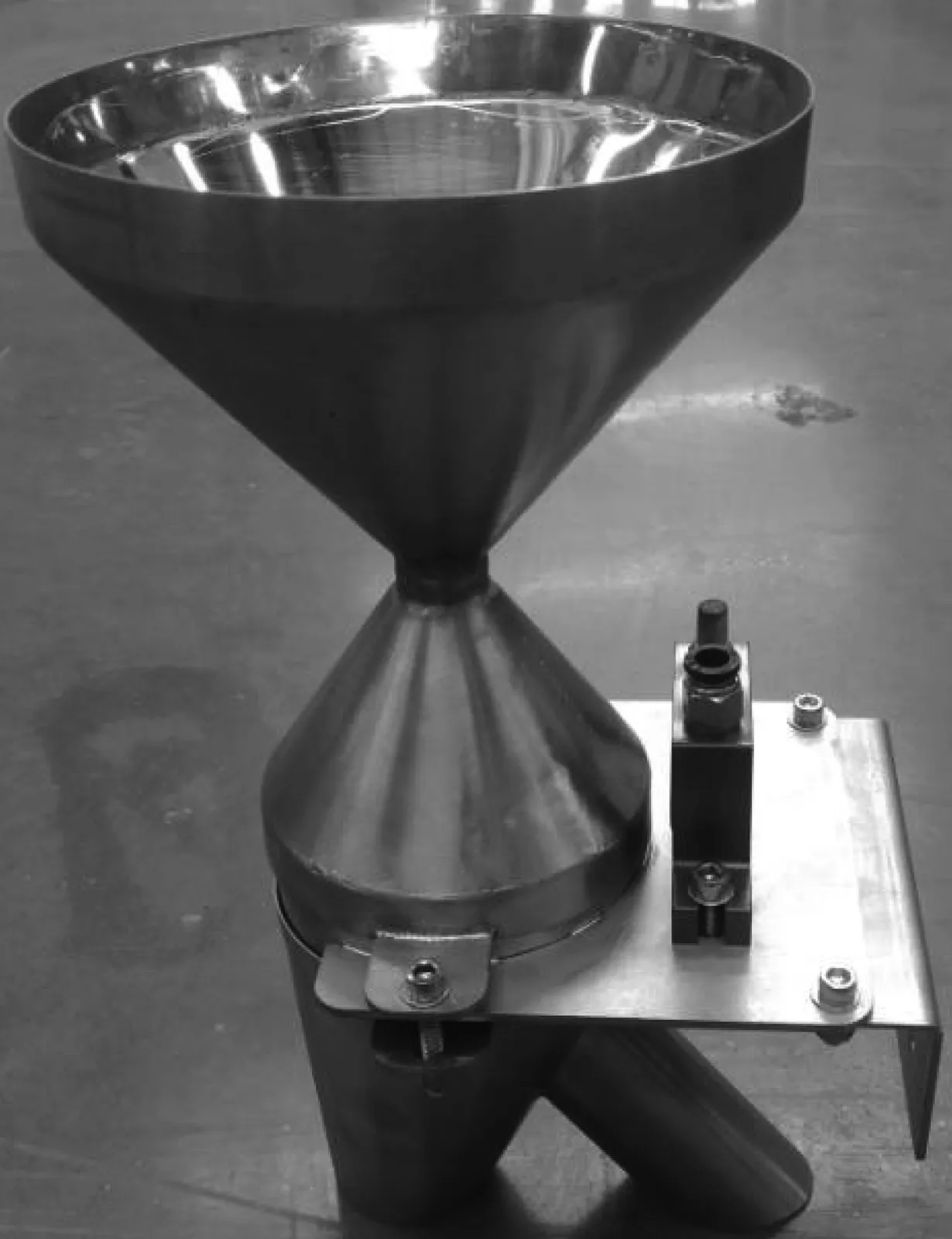

其工作原理为漏斗式进料斗1将煤样5收集后,经振动器3振动后,缓慢落入0.2 mm圆锥格槽缩分腔体2,煤样经缩分腔体的分样锥分样后,沿分样锥圆周面进入缩分腔体的二分格槽内,二分后经二分下料体4进入相应的收集罐中。该0.2 mm圆锥二分器实物如图2所示。

图2 圆锥二分器实物

该圆锥二分器的分样锥轴线与进料口的对称中心重合,分样锥采用圆锥形结构设计,当物料下落撞击分样锥后能够沿锥面均匀散落。物料在通过分样锥后仍能在自重作用下通过二分格槽均匀缩分,形成2份精密度高的煤样。其次,物料通过分样锥后能够均匀分散开,且形成有规律的粒度分布,不会产生由于煤流耦合运动带来的离析现象。同时,该圆锥二分器采用分样锥和振动器结构,可不受供料速度和均匀性影响,可避免人为因素造成各种误差,提高了缩分的精密度。另外,该圆锥二分器具有结构紧凑、体积小、质量轻、拆装方便等优点。

2 数学模型

二分器二分的目的为缩分出质量相同且均具有代表性的煤样。根据国标GB 474的要求,二分器设计时应使两侧格槽数相等,每侧至少8个;格槽开口尺寸至少为试样标称最大粒度的3倍,但不能小于5 mm。格槽对水平面的倾斜度至少为60°。因此,二分器格槽的数量、格槽的宽度均对缩分精度有较大的影响,而由煤粉的安息角可知,格槽与水平面的倾斜角会影响缩分下料,所以在设计时应使煤粉完全通过格槽而不堵塞,避免缩分混样。另一方面,根据国标GB 474的要求,缩分时供料要均匀并控制供料速度,防止格槽阻塞而混样,传统的二分器是由人工供料控制料速,以下则通过控制进料斗与分样锥的间隙来控制供料速度,同时增加振动器防止格槽堵塞[6,7]。0.2 mm圆锥二分器数学模型简图如图3所示,可通过改变分样锥的的高度h来改变进料斗与分样锥的供料间隙。

图3 0.2 mm圆锥二分器数学模型简图

由图3可知,格槽缩分腔体分样锥与水平面的倾斜角度设为β,则:

tgβ=2h/d1

(1)

其中,d1为分样锥底部直径,mm。进料斗出料环与分样锥的最小供料间隙(δ,mm)见式(2)。

δ=d3-d2/2sinβ

(2)

式中,d3为出料环内径,d2为出料环底部处分样锥的直径,则:

d2=2h2ctgβ

(3)

式中,h2为分样锥顶部距进料斗出料环底边的高度,则:

h2=h-h1

(4)

式中,h1为出料环底部距分样锥底部的高度,由(1)至(4)供料间隙δ与分样锥高度h的关系为

(5)

根据国标GB 474的要求,则供料间隙δ和分样锥与水平面的倾斜角度β限定条件如下:

δ≥3d,β≥60°

(6)

式中,d为缩分煤样的最大标称粒度,由式(1)、(5)、(6)得分样锥高度限定值,见式(7):

(7)

根据式(5)和(7)可进行试验分析及验证。

3 试验验证

样机试制并调试完成后,分别选取不同灰分的煤种,对其进行二分质量偏差性能分析,并依据GB 474附录C和GB 19494.3所述方法进行精密度和偏倚试验,验证其可行性[1,8]。按自动制粉二分试验,其0.2 mm煤样制备流程如下:3 mm干燥煤样→均匀给料→切割制粉至0.2 mm→真空上料→0.2 mm圆锥二分器→分析样F和备查样B。

3.1 二分质量偏差性能分析

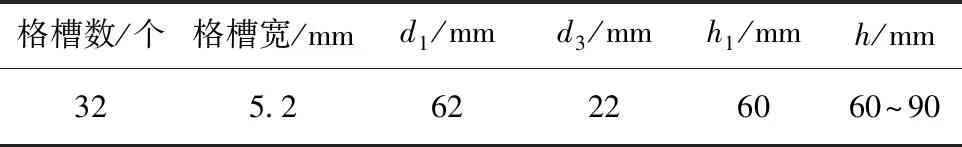

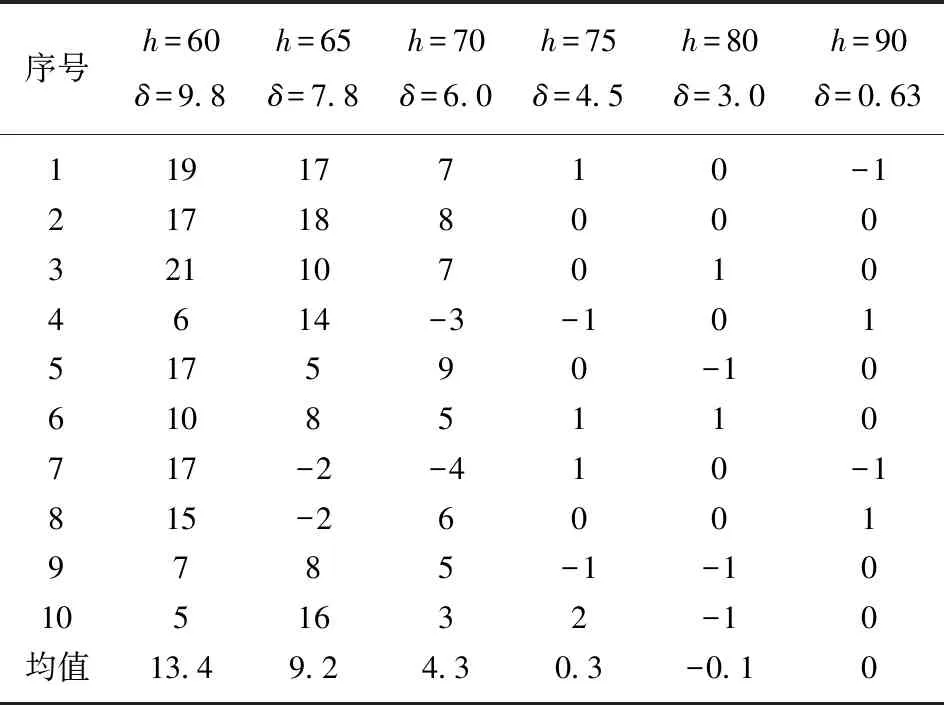

0.2 mm圆锥二分器结构参数详见表1。由表1可知,只能确定分样锥的高度尺寸范围,根据前述分析可知,供料间隙与分样锥的高度有关,而供料间隙的大小决定了煤样二分后分析样与备查样的质量差值。按照上述0.2 mm煤样制备流程,每次投取约200 g煤样,分别完成分样锥高度在60 mm、65 mm、70 mm、75 mm、80 mm、90 mm的二分质量差值试验,其试验数据见表2。

表1 0.2mm圆锥二分器结构参数

格槽数/个格槽宽/mmd1/mmd3/mmh1/mmh/mm325.262226060~90

表2 分析样F与备查样B的质量偏差

g

根据上述数据得到在不同分样锥高度下二分质量差值折点图,如图4所示。

图4 不同分样锥高度下二分质量差值折点图

从表2和图4可知,0.2 mm圆锥二分器缩分后分析样与备查样的差值随分样锥高度的增大而降低,当分样锥高度增大至75 mm左右时,二分后质量差值处于稳定状态,差值稳定在±2 g左右,二分质量差值偏差率控制在±2%,小于GB 474《煤样的制备方法》中规定±5%,视为合格;此时供料间隙δ=4.5 mm,小于格槽宽度5.2 mm。另一方面,供料间隙的大小直接影响煤样的下料速度,进而影响二分效率,所以在二分质量差值稳定的情况下,选择较大的供料间隙,提升二分效率。

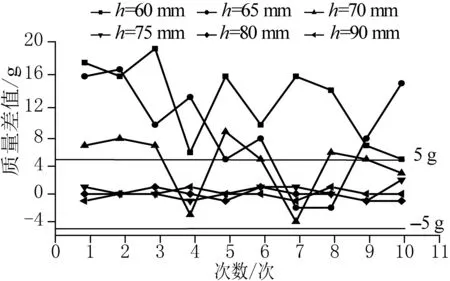

3.2 精密度分析

表3 分样锥高度75mm的精密度试验数据

序号总重/gF样质量/gF样 Ad /%B样质量/gB样 Ad /%di=F-Bdi211879435.679335.570.100.010 021879335.259335.43-0.180.032 431869434.989435.20-0.220.048 441859335.389235.330.050.002 551849135.109135.000.100.010 061789135.049034.780.260.067 671839243.989144.13-0.150.022 581537646.237645.850.380.144 491839243.219142.970.240.057 6101698541.328341.36-0.040.001 6111899528.549428.420.120.014 4121849227.689227.560.120.014 4131929528.329628.43-0.110.012 1141778926.878826.750.120.014 4151899426.179426.38-0.210.044 1161829144.959145.18-0.230.052 9171859244.079343.850.220.048 4181758842.988843.21-0.230.052 9191819143.759043.570.180.032 4201859343.959244.17-0.220.048 4

均值(d)、标准差(S)分别按下式计算,则前10组d1=0.054%,S1=0.140 9%;后10组d2=-0.024%,S2=0.129 3%。

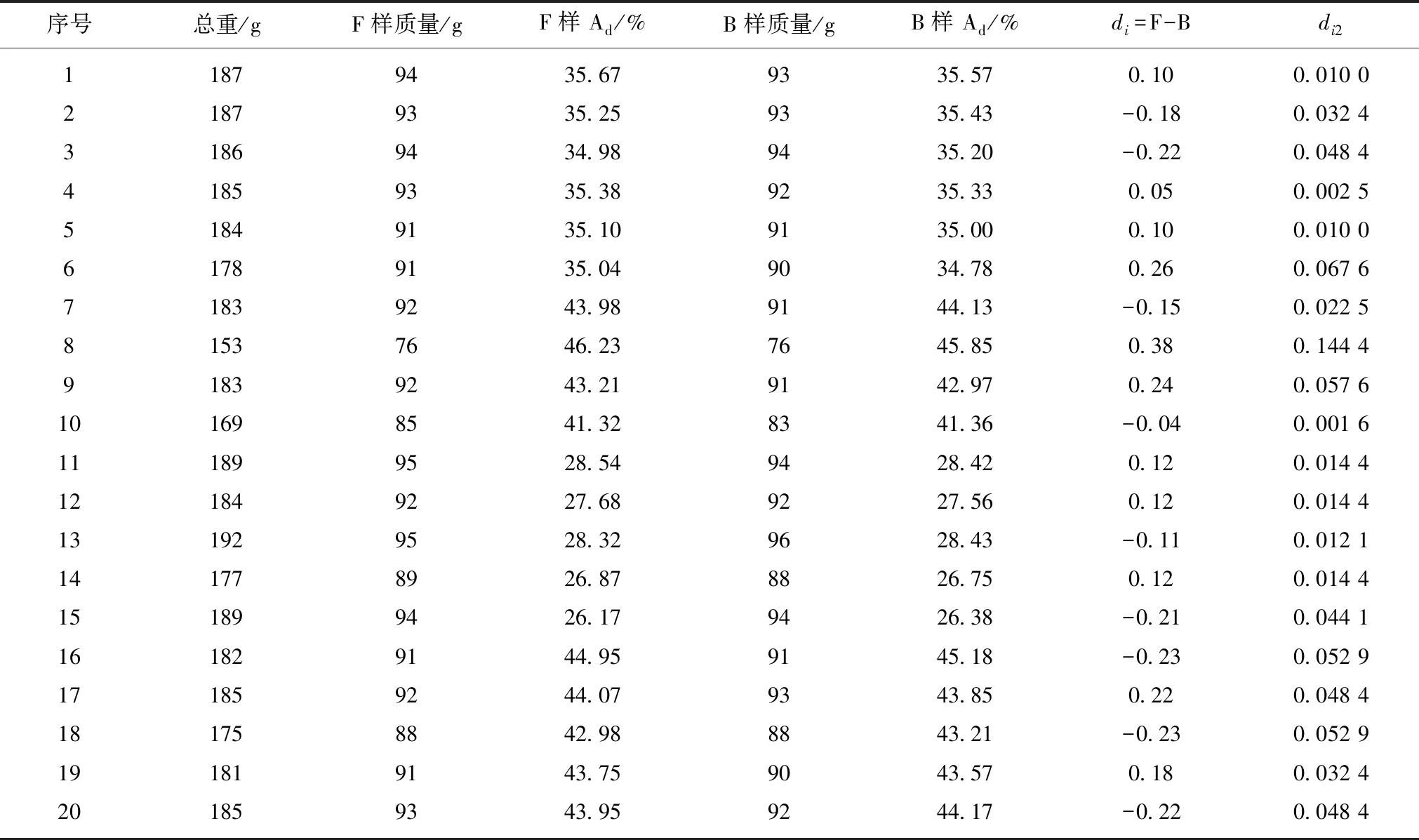

3.3 灰分偏倚分析

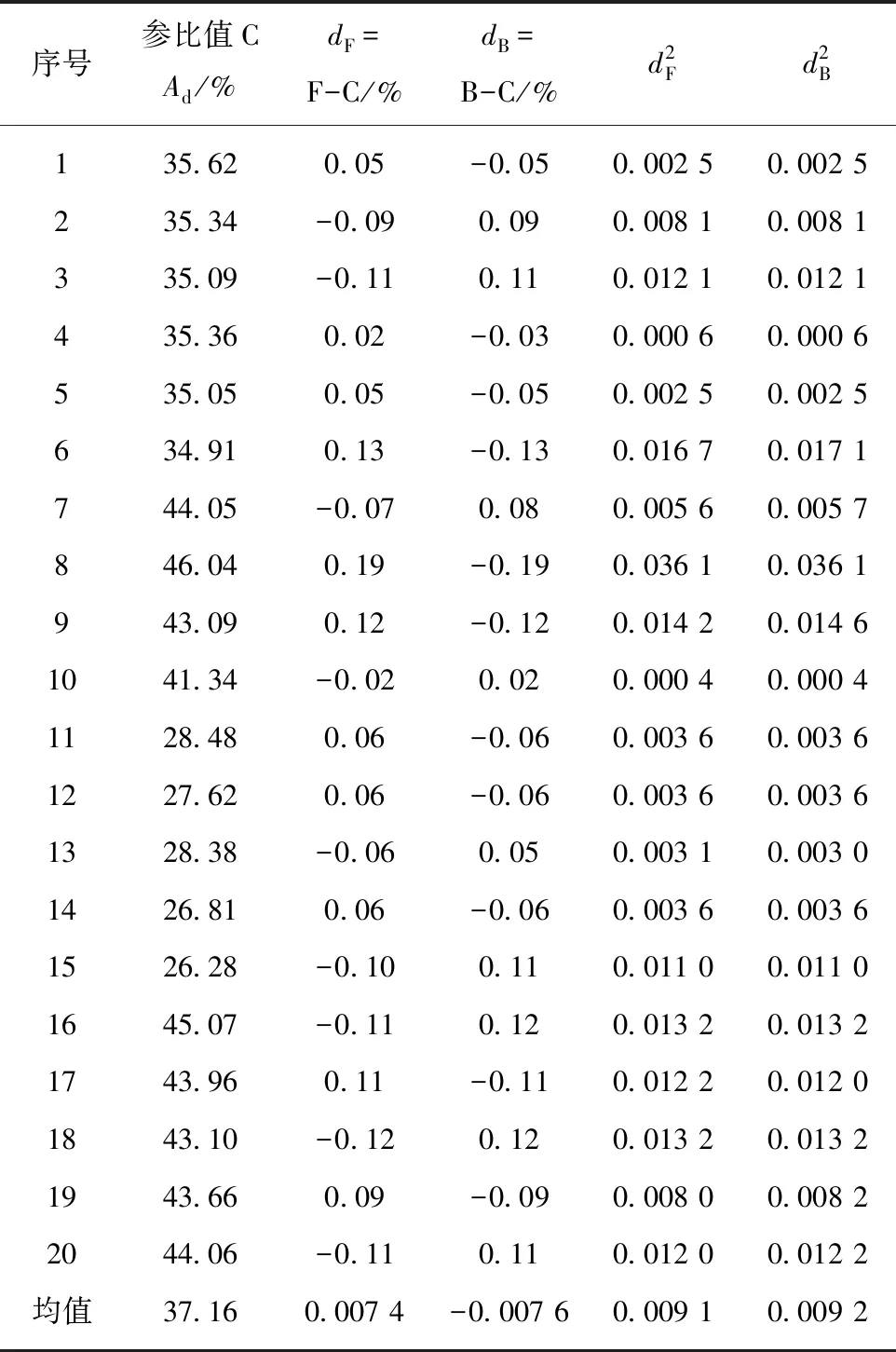

完成偏倚试验后,得到试验数据见表4。

表4 偏倚试验数据

序号参比值CAd/%dF=F-C/%dB=B-C/%d2Fd2B135.620.05-0.050.002 50.002 5235.34-0.090.090.008 10.008 1335.09-0.110.110.012 10.012 1435.360.02-0.030.000 60.000 6535.050.05-0.050.002 50.002 5634.910.13-0.130.016 70.017 1744.05-0.070.080.005 60.005 7846.040.19-0.190.036 10.036 1943.090.12-0.120.014 20.014 61041.34-0.020.020.000 40.000 41128.480.06-0.060.003 60.003 61227.620.06-0.060.003 60.003 61328.38-0.060.050.003 10.003 01426.810.06-0.060.003 60.003 61526.28-0.100.110.011 00.011 01645.07-0.110.120.013 20.013 21743.960.11-0.110.012 20.012 01843.10-0.120.120.013 20.013 21943.660.09-0.090.008 00.008 22044.06-0.110.110.012 00.012 2均值37.160.007 4-0.007 60.009 10.009 2

根据DL/T 747—2010[9]及全自动制样系统验收标准,确定最大允许偏倚为0.2%,并判断0.2 mm圆锥缩分器是否为无偏倚系统(按干基灰分Ad,%)。其中,参比值为分析样与备查样的加权平均值[10]。

3.3.1离群值检验

由表4所列数据可知,可疑值来自第8个样品,∣dmax∣=0.19%,根据GB/T 19494.3所述方法:

查GB/T 19494.3表9,得C0.01,20= 0.480。因CF、CB 3.3.2差值独立性检验 查GB/T 19494.3表13,得分析样F与备查样B相应的显著性下限值L=7,显著性上限值U=15,而两者的运算群数r=14。因L 将表4数据按下式计算标准差,可得SdF=0.097 6%,SdB=0.097 9%。 3.3.3样本容量核对 由表4中所列数据,计算试样因数g,则: 由GB/T 19494.3表10查得,npR=10。此次试验采取20对样品满足标准要求。 3.3.4偏倚分析 ①分析样与备查样是否存在灰分显著性偏倚。自由度:np-1=19,由GB/T 19494.3表12查得自由度为19时,单侧的tβ为1.729。双侧的tα为2.093。 ③计算最大灰分偏倚B′(n=20): 所以,对于该试验煤,分析样F与备查样B存在的最大灰分偏倚在95%的置信水平下分别为0.083 4%和0.083 7%,均不存在灰分偏倚。 以上设计了1种0.2 mm圆锥二分器,通过控制分样锥的高度来控制供料速度。通过理论计算及二分质量偏差性能分析确定了分样锥的高度,并在此高度下进行了精密度与偏倚试验,试验充分验证了该二分器可行。

4 结 论