气动元件阀体低压铸造充型过程的数值模拟

2019-06-06韩志强赵忠兴

韩志强,赵忠兴

(沈阳理工大学 材料科学与工程学院,沈阳 110159)

低压铸造是介于重力铸造和压力铸造之间的一种铸造方法,是一种近终成型铸造技术,是利用气体压力将金属液压入铸型之中,并使铸件在一定压力下结晶凝固的特种铸造方法[1]。低压铸造技术生产的合金铸件缺陷少,致密度高,具有优良的综合性力学性能,是近些年来被广泛应用于铸造生产领域的先进铸造技术[2-5]。同时铸造领域中有限元模拟软件的发展,使铸造生产前设计逐渐越来越重要[6-7]。本文研究的气动元件阀体铸件,需要较高的尺寸精度、表面光洁度和铸件的致密度,为了获得性能优良的铸件,采用金属型低压铸造方法进行生产;基于Procast铸造有限元模拟软件,对低压铸造铝合金气动元件阀体铸件进行数值模拟,合理的设置模拟参数,对铸件的充型过程和可能存在的缺陷进行预测。

1 阀体及铸造工艺

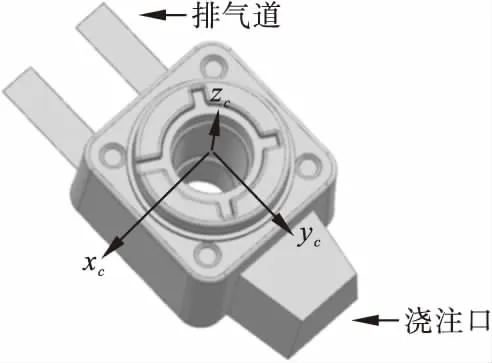

气动元件阀体铸件的工作环境长期处于较大的气体压力之下,铸件不仅要求尺寸精度、表面质量和致密度较高,而且必须具有优良的综合性力学性能。采用低压铸造方法进行铸造,保证铸件具有良好的致密性和较少的内部缺陷;使用金属型模具进行铸造,保证铸件具有优质的表面光洁度和尺寸精度。气动元件阀体铸件三维模型如图1所示。

图1 气动元件阀体

根据铸件性能要求,选择ZL101A合金进行铸造生产。所研究的气动元件阀体铸件的具体外形尺寸为64.5mm×63.5mm×54.3mm,最大壁厚21.62mm。选择阀体铸件中最大的平面为分型面。根据铸件的结构特点和低压铸造方法设计合理的浇注系统和排气道,铸件三维图如图2所示。

图2 气动元件阀体铸件图

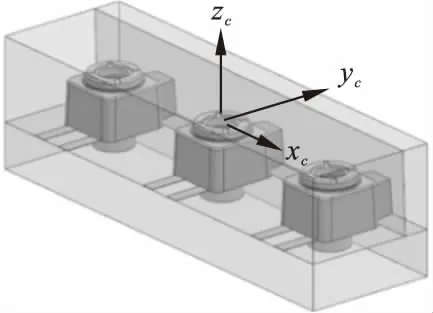

采用一模三件方式进行铸造,利用三维建模软件绘制铸造模具,阀体铸件与模具之间的装配关系如图3所示。

图3 阀体的模具铸件装配图

2 模拟的前处理

2.1 网格的绘制

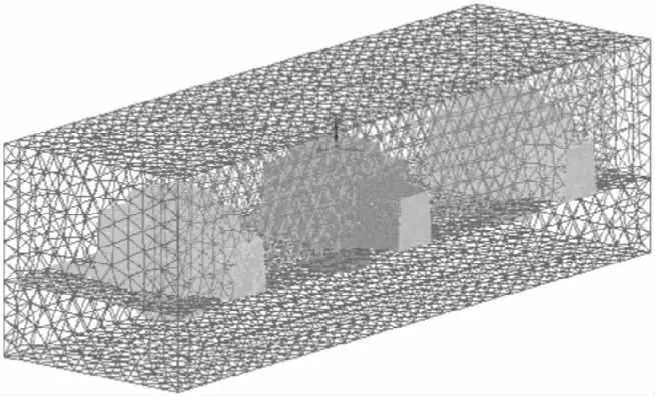

由于铸件的尺寸较小,对于一些尺寸精细的几何特征(较小的圆角、倒角,孔等),为了减小铸件网格绘制的难度,原则上不影响模拟过程的几何特征均可进行清理及修改,在绘制网格之前应该首先清理修整,然后将三维模型转换为适当的格式,导入Procast软件Meshing模块中绘制网格。同样,为了降低网格绘制的难度,减少模拟计算量,模具与铸件分别用不同的网格尺寸,且铸件上的不同部分也采用不同的网格尺寸,尽量减少计算复杂程度,节省计算时间[8-9]。

气动元件阀体铸件及其模具最终选择的网格尺寸:排气道的网格尺寸为1mm,铸件的网格尺寸为2mm,模具的网格尺寸为10mm。绘制完成结果如图4所示。

图4 网格绘制结果

2.2 模拟参数的设置

将绘制的网格文件导入到Procast软件的Cast模块中进行数值模拟参数设置。基本的模拟参数为:重力方向为+Y方向,金属液的初始温度为680℃,铸型初始热温度为250℃,充型速度为0.36kg/s,铸件与模具的换热系数2000W/m2,铸件浇口部位与模具的换热系数为1000W/m2,铸型与空气的换热系数为10W/m2,外界环境温度20℃,铸型材料选择AC-45100,模具材料为H13模具钢。

采用低压铸造解算方案,温度和流动储存频率均设为5,激活气体模型,充型解算方式设置为动量解算方式,激活水平顶壁流动模型,其他参数默认。

低压铸造的基本工艺参数如表1所示,模拟中的压力参数变化根据表1设置,由于低压铸造工艺过程的升液阶段和泄压阶段对模拟过程影响较小,在模拟中不再进行计算。

表1 低压铸造参数

3 模拟结果分析

3.1 初始模拟结果

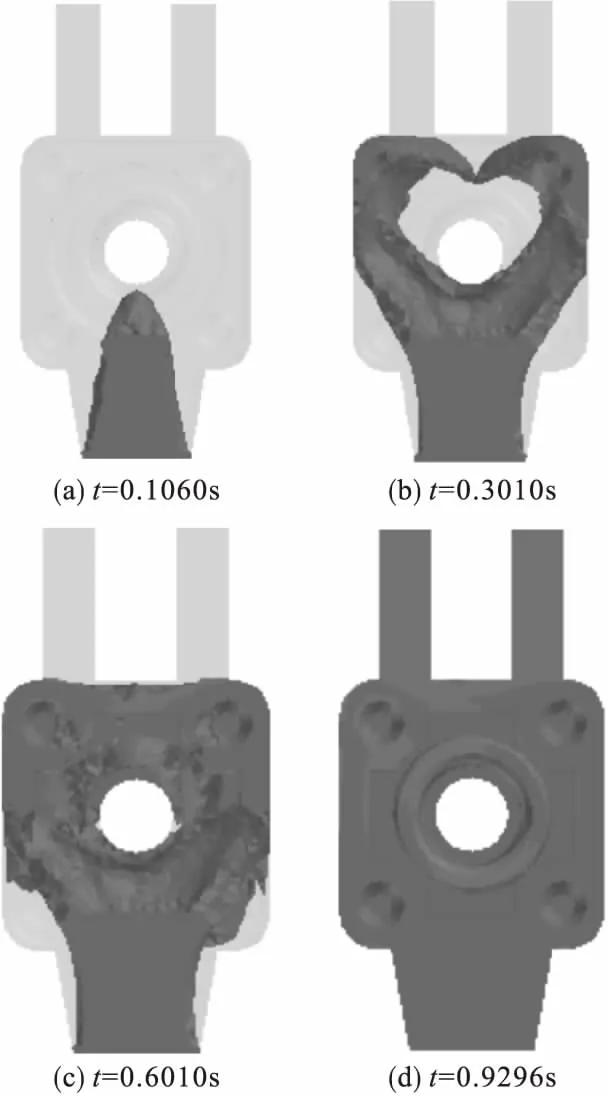

根据上述参数进行数值模拟计算,获得了铸件的充型凝固过程的模拟计算结果。图5为铸件的充型过程。

图5 初始参数充型过程

根据图5可以得出,随着充型开始,金属液迅速进入型腔,充型过程较快,在1s内迅速充型完成。但充型速度过快有可能不利于型腔内气体的排出,并且金属液对型腔有较大的冲击力。在铸型的作用下,金属液发生了分流,金属液在型腔内的流动过程中产生了紊流,金属液流可能会在充型过程中卷入空气和氧化物夹杂,使铸件中出现气孔等缺陷。充型结束时铸件的边缘部分已经开始凝固[10]。

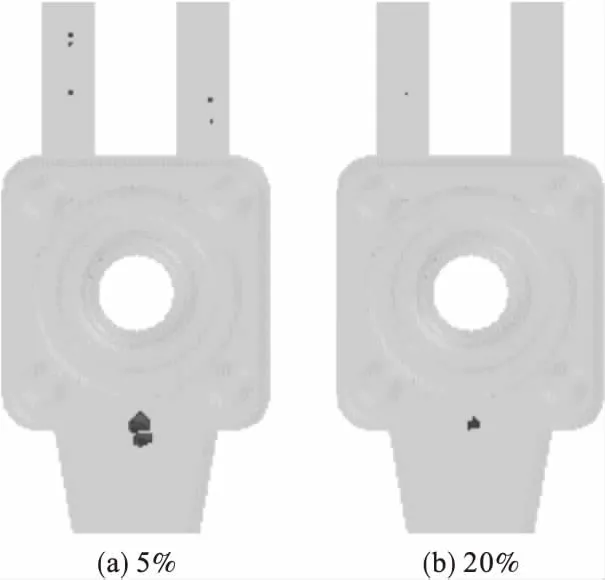

图6为铸件可能出现缺陷的位置示意图。

图6 初始参数缺陷位置示意图

由图6可知,缩孔百分数分别为5%和20%。其中缩孔百分数为5%,尺寸较小的缩孔分布的范围较大,数量较多;而缩孔百分数为20%,尺寸较大的缩孔,分布的范围较小,数量较少。缺陷均位于铸件的中下部,即浇注系统与铸件的界面附近,可能存在少量的缩孔缺陷,缩孔的尺寸不大,可以通过适当增大保压压力,使铸件在更高的压力下凝固,保证铸件能及时补缩,来减少缩孔出现的可能性。

图7为铸件各部分凝固时间的示意图。

图7 铸件各部位凝固时间

由图7可知,铸件自上而下逐层顺序凝固,铸件的上部凝固时间最短,最先凝固;越靠近铸件浇口方向的部位凝固时间越长;铸件的浇口部位最后凝固。说明铸件在整个凝固过程中铸件能够及时得到浇注口金属液的补充,浇口能够起到补缩作用。模拟结果显示铸件完全凝固的时间为42.79s,说明43s的保压时间能够保证铸件完全凝固[11]。

3.2 调整优化

根据模拟结果,对工艺参数进行调整,延长充型时间;提高保压压力。延长充型时间至2s,提高保压压力到0.09MPa,其他参数不变。优化后铸件充型过程如图8所示。

从图8可以看出,充型压力不变的情况下,充型时间延长为2s,充型速度明显降低,在充型过程中型腔之中的气体更好地排出。金属液对铸型的冲击减小,紊流的程度降低,避免了金属液卷入空气和氧化夹杂,铸件出现气孔和夹杂的可能性减小。

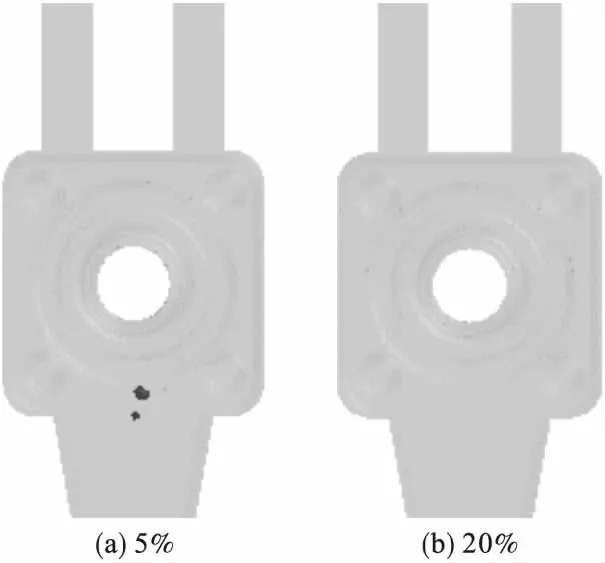

图9为优化参数后铸件的缺陷位置示意图。

由图9可以得出,与调整参数前进行对比,缩孔百分数为5%时,缩孔的位置基本相同,但缩孔的数量明显减少;而百分数为20%的缩孔已经消失。由此可知,通过提高低压铸造的保压压力,使铸件的整个凝固过程都处于较高的压力下;在压力的作用下,铸件在凝固过程中能够及时得到金属液的补充,减小了可能出现的缩孔尺寸,降低了铸件出现较多缩孔的可能性。

图9 调整参数后缺陷位置示意图

4 结论

(1)根据气动元件阀体铸件的结构特点和性能要求,采用金属型低压铸造方法,选择合适的分型面,设计了合理的浇注系统,并获得了理想的模拟结果。

(2)通过对两组不同的低压铸造工艺参数的模拟结果对比,确定了合适的充型工艺参数和保压压力参数,在浇注温度680℃时,铸型预热温度250℃,充型压力0.01MPa,充型时间2s,保压压力0.09MPa,保压时间43s,获得了理想的计算结果。