无副盐脱硫新技术在煤气净化系统中的应用

2019-06-05李双娟

李双娟

(山西焦化集团有限公司,山西 洪洞 041606)

引 言

山西焦化集团有限公司现有JN60型焦炉6座,设计产能300万t/a,分3个系统。二系统2座JN60型顶装焦炉,煤气产量63 000 m3/h,配套二回收车间一次脱硫煤气净化系统目前采用PDS/JHH湿法脱硫,塔前H2S质量浓度5 g/m3~7 g/m3,煤气温度30 ℃~32 ℃,煤气压力8 kPa~9 kPa。采用一级脱硫、脱硫塔并联使用,高塔再生,以碳酸钠为碱源,维持脱硫液pH值约8.3~8.6,脱硫液循环量700 m3/h~800 m3/h(单塔),空气量约1 000 m3/h~1100 m3/h(单塔),净化煤气硫化氢质量浓度小于300 mg/m3,硫磺产量约3.88 t/d,排放废液40 m3/d左右。废液用于提盐处理,但提盐无效益,混盐销售困难,且存在较大的环保压力。在此背景下,公司计划采用无副盐脱硫新技术,达到不排液,无副盐产生,降低碱耗,停止运行提盐系统的目的。

1 煤气净化的必要性

炼焦生产过程中产生的焦炉煤气含有H2S、HCN有害气体,H2S气体吸入人体,进入血液后与血红蛋白结合生成不可还原的硫化血红蛋白而使人中毒,当H2S质量浓度达到700 mg/m3~1 000 mg/m3时,人吸进后立即昏迷,窒息致死。HCN毒性比H2S更大,人吸入50 mg的HCN,即可死亡。H2S、HCN的水溶液也具有强烈的毒性,长期饮用含H2S、HCN污染的水,可导致人的大脑记忆力明显衰退、神经衰弱、心血管变形等。水中含HCN量达0.04×10-6~0.10×10-6时即可导致鱼类死亡。而且焦炉煤气中的H2S、HCN对设备、管道等均有强烈的腐蚀性,输送一般煤气时,管道年腐蚀速度为8 g·m-1·a-1,当输送压缩湿煤气时,腐蚀更加严重。国际上对含有H2S、HCN煤气的燃烧与使用有着严格的要求。国家标准对工厂排水中H2S、HCN的含量和煤气燃烧致使H2S、HCN生成SOx和NOx的含量日趋严格。然而,煤气中的H2S、HCN也是重要的化工原料,可以制得许多重要的化工产品,如,硫磺、硫酸、黄血盐、硫代硫酸钠、硫酸铵等。为此,必须大力发展煤气净化工艺,减少焦炉煤气燃烧后对大气的污染,防止含H2S、HCN的废水污染水质,降低煤气中的H2S、HCN对仪表、设备等的腐蚀,综合利用H2S、HCN,使其变害为宝。

2 常用脱硫技术简介

焦炉煤气脱硫技术发展至今已有50余种,有代表性的有10余种,按吸收剂的形态可分为干法脱硫和湿法脱硫两大类。

2.1 干法脱硫

干法脱硫工艺主要有金属化合物法、分子筛法和活性炭法。活性碳、分子筛、氧化锰及氧化锌等脱硫剂都较昂贵,使用较少,目前常用的是氧化铁作催化剂。此法工艺简单、操作简易,脱硫净化度较高,能耗低,多用于精脱硫,但其装置占地面积大、原料价格昂贵、经济性差,填料装填频繁、再生困难,不适用于高含硫气体的处理,废水、废气、废脱硫剂严重污染环境,焦炉煤气不进行深加工的企业一般不考虑干法脱硫。

2.2 湿法脱硫

湿法脱硫工艺按溶液的吸收和再生性质又分为吸收法和氧化法。吸收法主要用于天然气和炼油厂的煤气脱硫,不能直接回收硫磺,较少用于焦炉煤气净化工艺系统。湿法氧化脱硫工艺发展最快,在焦化行业应用极为广泛,根据所采用催化剂的不同,湿法氧化脱硫目前行业内的主流工艺主要有AS法、HPF法、改良ADA法、PDS法、888法、栲胶法及络合铁法等。其中,AS法,以煤气中的氨作为碱源,在洗氨的同时脱除H2S,不需外加碱,工艺过程不产生废液,利用克劳斯炉回收硫磺,纯度高,但该工艺脱酸系统介质腐蚀性强,对设备材质要求高,且脱硫效率一般,需配套二次脱硫才可满足现在环保标准的要求。其他方法,或者以氨为碱源,或者以碳酸钠为碱源,基本都存在以下问题:

1) 药剂硫容低,吸收速度慢,再生速度慢,循环量大;

2) 温度控制要求高;

3) 硫磺颗粒较小、难分离,带液损失大,容易堵塔;

4) 脱硫过程中副反应多,容易生成硫代硫酸盐、硫氰酸盐、硫酸盐等副盐,需定期排液维持脱硫液的功效;

5) 运行中必须排液或提盐。

3 无副盐脱硫新技术概述

国内外焦炉煤气净化工艺不断进步和发展,新工艺技术不断用于工业生产。无副盐脱硫新技术2017年在山西东方资源发展有限公司的应用,再一次开创了煤气净化领域具有开创性意义的里程碑。无副盐脱硫新技术针对焦炉煤气成分和特性,研发了用于焦炉煤气的高效复配脱硫剂,能使煤气中的H2S、HCN快速吸收,在催化剂作用下S2-快速、全部氧化为单质硫,合适的催化氧化电位,又使S不过度氧化产生硫代硫酸盐、硫氢酸盐和硫酸盐等副盐。该技术从源头解决了脱硫系统副盐产生量大、每天排放废脱硫液、废液处理难度大等环境问题,可实现停止提盐系统运行,降低公司生产成本,同时,减轻或消除混盐销路不畅而变固废所衍生的新环保问题。

其优异性体现在:

1) 投资省。利用现行脱硫工艺和流程,进行配伍实验,在现有脱硫溶液中添加高效复合脱硫催化剂。

2) 脱硫效率高。既能脱除无机硫,还能脱除一定量的有机硫,达到环保除臭效果。

3) 脱硫液硫容高。该脱硫剂的动态硫容可达0.3%~0.5%。而目前行业内大部分工艺脱硫液的硫容仅在0.1%左右。

4) 选择性好,稳定性高。不吸收酸性气体,CO2对脱硫剂吸收反应产生的影响也小,脱硫液pH值可保持稳定。

5) 吸收反应速度快。吸收反应在10 s内完成,而一般脱硫液吸收速度在1 min以上。

6) 再生速度快。开发的复合催化剂体系使脱硫富液再生速度非常快,一般只在几秒内即可完成反应。而行业内一般脱硫液在再生速度方面一直是个难题,该脱硫液打破了传统脱硫液的再生速度。

7) 固液易于分离。再生过程中,产生的硫磺颗粒很大,分离工艺要求比较简单。

8) 温度适应性强。在10 ℃~80 ℃温度范围内,吸收反应与再生反应的效率变化不大。

9) 无副盐产生、无需排放废液。运行过程中除硫磺外,不产生任何液体和固体废物,因而无二次污染。

10) 降低碱耗。据实际工况调查,碱耗约降低一半。

11) 腐蚀性小。腐蚀速率为0.023 mm/a。

12) 损耗量小。整个系统只有在硫磺颗粒分离过程中会带走一部分液体,所以只存在小部分带液损耗。

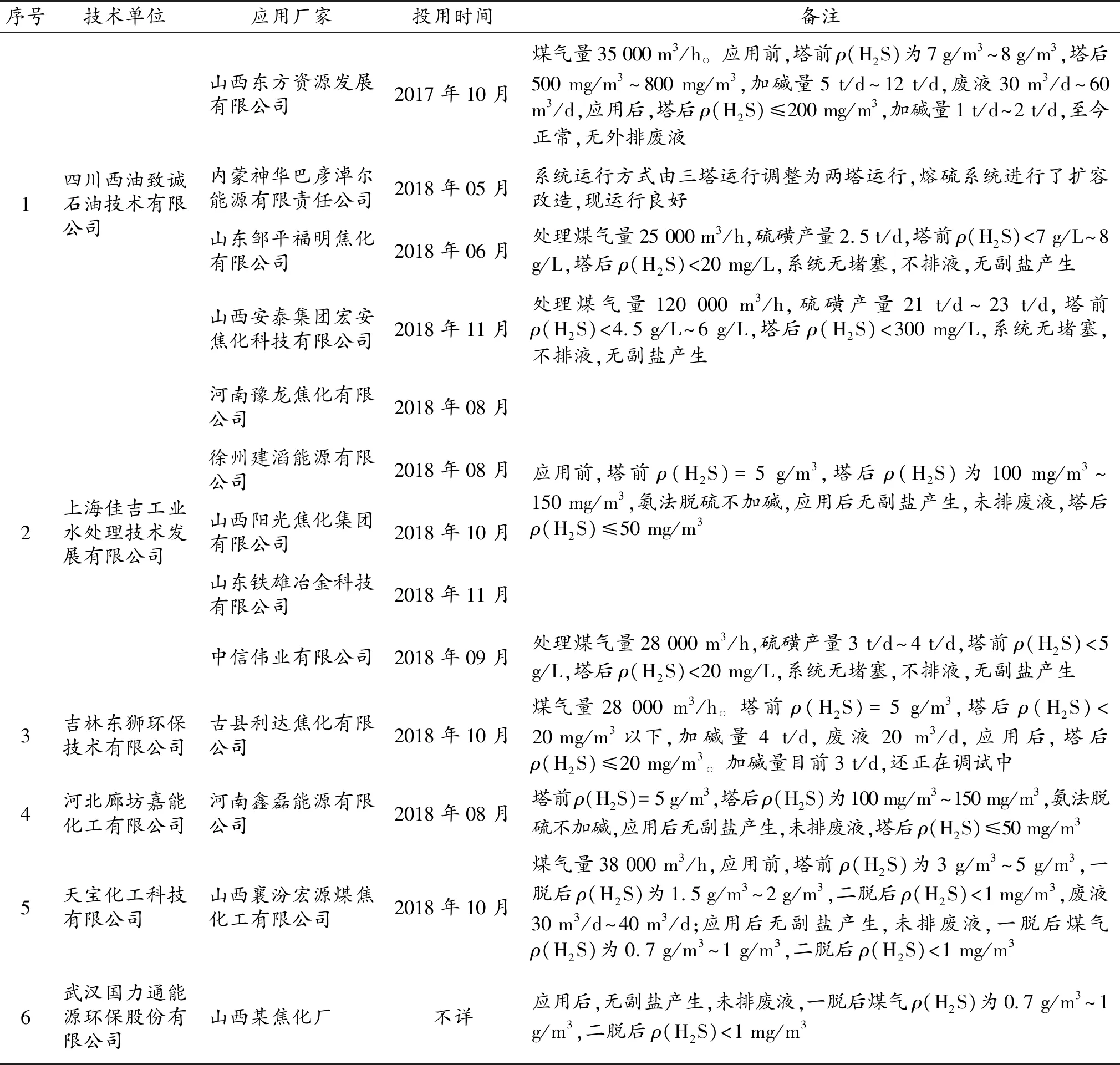

4 无副盐脱硫新技术发展

无副盐脱硫新技术,2017年最早应用于山西东方资源发展有限公司后,陆续在国家能源集团焦化公司下属的内蒙神华巴彦淖尔能源有限责任公司、山东邹平福明焦化有限公司、河南豫龙焦化有限公司等多家单位应用,最长使用时间1年多,运行效果良好。目前,国内拥有该技术的单位主要有四川西油致诚石油技术有限公司、上海佳吉工业水处理技术发展有限公司、吉林东狮环保技术有限公司、河北廊坊嘉能化工有限公司、天宝化工科技有限公司和武汉国力通能源环保股份有限公司。具体情况见第150页表1。

5 效益效果分析

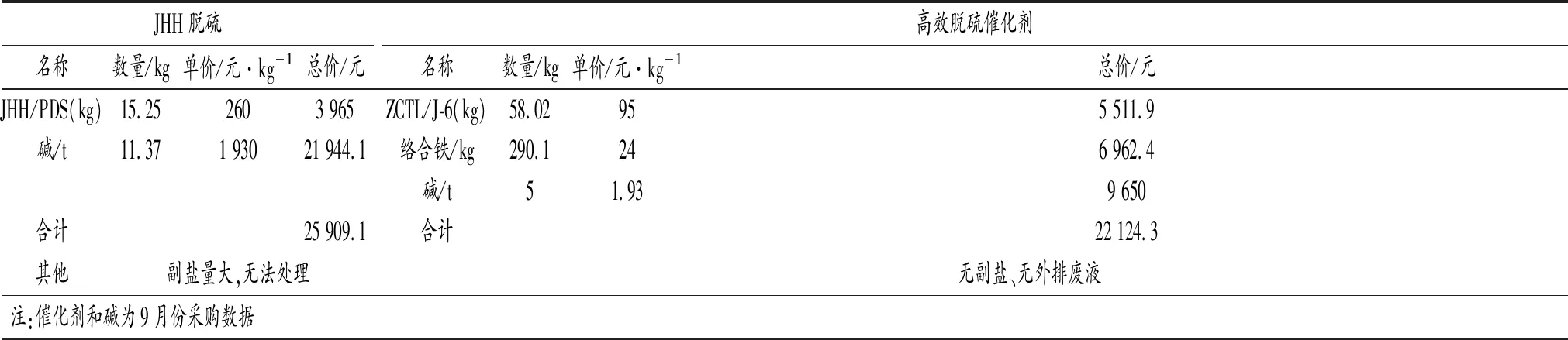

受工艺条件、原料采购渠道等因素的影响,各单位效益情况也不尽相同,据了解,山西东方资源发展有限公司原料消耗从15 800元/d下降到10 560元/d,下降了5 240元/d;内蒙神华巴彦淖尔能源有限责任公司从27 840元/d下降到25 500元/d,下降了2 340元/d;山东邹平福明焦化有限公司从6 000元/d下降到4 662元/d,下降了1 338元/d。以我公司现用催化剂使用情况与西油致诚石油技术有限公司高效复合催化剂进行效益分析,结果如表2。

表1 无副盐脱硫新技术主要应用情况一览表

1) 节约脱硫系统运行费用

年节约:(25 909.1-22 124.3)×365÷10 000≈138.14(万元)

提盐系统停止运行,年节约运行费用约500万元,合计638.14万元。

2) 增加硫磺产量

硫磺产量与生产负荷、煤气中H2S相关,使用高效复合脱硫催化剂后,硫磺产量按提高30%考虑,有一定的经济效益。

表2 原料消耗数据比较

3) 环保效益

由于脱硫效率提高,改造后净化气H2S浓度比改造前有一定程度的降低,同时减少了作为燃料气时尾气中SO2的排放,具有明显的环保效益。

6 结论和建议

1) 应用无副盐脱硫催化剂技术基本成熟,其应用后脱硫效率提高,碱耗降低,无废液产生,硫磺产量大幅增加,建议焦化行业脱硫系统推广实施。

2) 应用无副盐催化剂后,每天碱耗和催化剂的运行成本降低,其经济性好于现有催化剂。

3) 应用无副盐脱硫催化剂后,硫磺产量会大幅增加,各企业根据自身配套融硫系统核算是否需要进行配套改造。例如,神华巴能由于硫磺产量大幅增加,现有融硫装置不能满足要求,对融硫系统进行了扩容,增加了2台熔硫釜及相应的泡沫泵等。