甲醇合成反应稳态工艺过程模拟研究

2019-06-05李钦涛

李钦涛

(山西焦煤集团五麟煤焦开发有限责任公司,山西 汾阳 032200)

引 言

甲醇作为工业中不可或缺的有机原料,能够衍生出众多的下游有机产品。随着甲醇在众多领域中的应用,为其发展提供了巨大的机遇[1]。目前,制备甲醇的主要原料为煤炭,采用的制备工艺为合成气制备,其中低压和高压生产甲醇技术被广泛应用。随着脱硫技术的改进与铜系催化剂的应用,低压生产甲醇技术较高压生产甲醇技术而言具有更高的生产效率、可生产更高质量的甲醇且其所使用的合成气量更少。此外,采用低压生产甲醇技术具有成本低、对设备要求低等特点[2]。因此,低压法为目前生产甲醇的主要手段。

甲醇合成反应器为制备甲醇的核心设备,但由于众多的客观因素导致该设备无法发挥其应有的效果。其中,甲醇合成系统循环气流量的实际大小往往与设计值偏差较大。为研究甲醇合成过程中操作操作参数对循环气流量的影响,本文将使用化工模拟软件对甲醇的制备流程进行模拟计算。

1 模拟方法研究

1.1 模拟工具研究

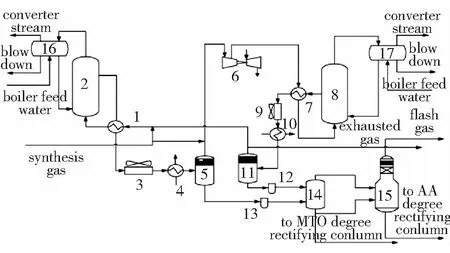

本文所采用的仿真模拟软件为相对成熟的流程模拟软件,其模拟所选用的计算方程为Sour-SRK方程。此外,根据平衡温距实现对甲醇合成稳态工艺平衡状态的调节,并设定平衡温距为28 ℃[3]。甲醇合成的流程示意图如图1所示。

图1 甲醇合成流程示意图

1.2 原料及操作条件说明

1.2.1 原料组成说明

合成甲醇所需的气体包括氢气(H2)、一氧化碳(CO)、二氧化碳(CO2)、甲烷(CH4)等,各种气体所占比例如表1所示。

表1 合成气体成分比例/%

1.2.2 操作条件说明

本次操作的核心设备为甲醇合成反应器,该反应器为平衡反应器[4]。其中,反应器的压力为7.5 MPa,反应器的入口温度大小为250 ℃,出口温度大小为280 ℃,基于图1所示的甲醇合成流程图设计如第64页图2所示的甲醇合成稳态工艺模拟流程图。

1.3 模拟计算过程

甲醇合成反应的工艺包含有:反应、换热、冷凝、压缩、分离集中单元操作以及循环逻辑操作等。在众多的工艺流程中以其反应过程和逻辑过程为主。

反应过程的模拟首先需将合成甲醇所需的气体

图2 甲醇合成模拟流程示意图

输入至化工流程模拟软件中并选择与其相对应的SRK物性方程;然后根据该反应器为平衡反应器,故选择与其相对应的平衡反应方程;最后,根据流程选择合适的反应组并设定平衡反应器的相关参数[5]。

不同的逻辑单元影响着整个合成工艺的循环气流量,故需在分离罐入口设定逻辑操作单元,最终达到通过驰放气流量分析其对循环气流量的影响。

2 工艺模拟结果及其分析

2.1 甲醇合成反应稳态工艺模拟结果

经上述对甲醇合成反应稳态工艺中的反应过程和逻辑单元模拟设置后,得出稳态工艺模拟结果。通过简单分析其模拟结果可知:当合成气的流量为246.27 t/h时,所得到的甲醇的流量大小为236.48 t/h,此时的转化率最高,且循环气体的流量大小为718 t/h。因此,需着重在高转化率的情况下,尽可能地降低循环气压缩机的能耗,控制循环气的流量大小。

2.2 甲醇合成反应稳态工艺模拟结果分析

本文着重分析合成气比例对循环气流量的影响、粗甲醇分离罐分离温度对甲醇产量的影响、甲醇合成反应温度对循环气流量的影响、驰放气流量对循环气流量的影响。

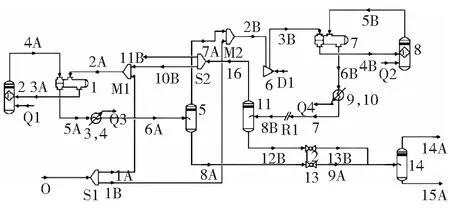

2.2.1 合成气比例与循环气流量的关系

合成气比例与循环气流量之间的关系曲线如图3所示。

图3 合成气比例与循环气流量关系曲线

分析图3可知,随着合成器比例的不断增大,循环气的流量不断减小。最理想的状态为当气体进入1号反应器中全部生成甲醇时,循环气才进入2号反应器中。因此,在不影响反应塔生产能力的基础上,适当增大1号反应器中合成气的比例,能够有效降低循环气量。

2.2.2 粗甲醇分离罐温度对甲醇产量的影响

压缩机的循环气主要包括有合成气和由粗甲醇分离罐分离出来的闪蒸气。其中,影响闪蒸气含量的主要因素为分离罐的分离温度。粗甲醇分离罐温度对甲醇产量及循环气流量影响的关系曲线如图4所示。

图4 分离温度对甲醇产量及循环气量的影响

分析图4可知,随着粗甲醇分离罐温度的升高,循环气流量逐渐升高,甲醇产量逐渐降低。因此,在甲醇合成的实际过程中需控制好粗甲醇分离罐的温度,在保证甲醇产量的基础上有效降低循环气流量。经分析,应将粗甲醇分离罐温度控制在40 ℃~45 ℃最佳。

2.2.3 反应温度对循环气流量的影响

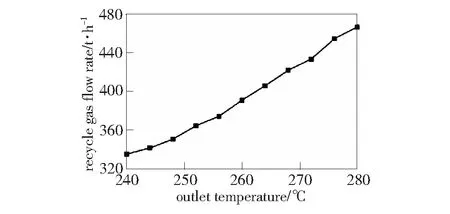

反应温度对循环气流量影响的关系曲线如图5所示。

图5 反应温度与循环气流量关系曲线

如图5所示,随着反应温度的升高,循环气流量逐渐升高。由于甲醇合成反应为放热反应且其为可逆反应,随着反应温度的不断升高,反应向逆反应方向移动,未反应的气体增多,进而导致压缩机的功耗增大。此外,在温度相对较低的范围内,甲醇合成的反应速率和转化率均被制约。

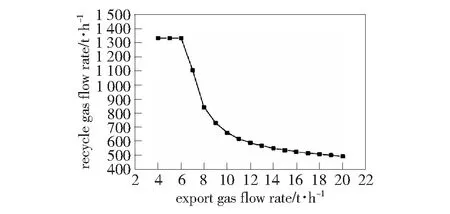

2.2.4 驰放气流量对循环气流量的影响

驰放气流量对循环气流量影响的关系曲线如第65页图6所示。

如图6所示,当反应器中驰放气流量在4 t/h~10 t/h范围内时,反应器中的循环气流量位置在1 350 t/h不变;当反应器中驰放气流量大于10 t/h时,随着驰放气流量的增大,反应器中循环气流量的不断减小;当反应器中驰放气流量大于14 t/h时,反应器中循环气流量受驰放气流量的影响逐步减小。因此,可通过调节驰放气流量的大小控制循环气流量的大小。

图6 驰放气流量与循环气量关系曲线

3 结语

本文在结合低压制甲醇技术的基础上,根据甲醇合成反应的实际工艺流程搭建了甲醇合成工艺的模拟流程,并设定其反应器为平衡反应器,方程为平衡方程,最终通过逻辑操作单元得出了甲醇合成的模拟数据,并详细对合成气比例、反应温度、粗甲醇分离罐温度以及驰放气流量对甲醇产量及循环气流的影响,模拟结果分析如下。

1) 将驰放气量控制在4 t/h~20 t/h,最终将循环气流量控制在1 340 t/h~500 t/h。

2) 在甲醇合成反应的实际操作中可采用串联多个平衡反应器实现对不同温度区间甲醇合成反应的效果研究。