面向钢轨目标廓形的多砂带磨削作业打磨模式

2019-06-04刘月明赫思尧丁召伦李建勇

刘月明,赫思尧,丁召伦,王 慧,李建勇

(1.北京交通大学 机械与电子控制工程学院,北京 100044;2.广州有轨电车有限责任公司 工务部,广东 广州 510308)

钢轨承运着不同型式、载重、速度的列车运行,轮对长期碾压冲击致使钢轨表面出现接触疲劳层、波浪形磨耗、剥落、肥边等病害[1-2]。通过钢轨打磨可切除钢轨表层材料以清除病害层,并可修复钢轨廓形以改善轮轨接触关系,大幅延长钢轨服役寿命。钢轨打磨作为公认的钢轨养护技术,在国内外轨道交通领域已得到广泛运用,缩减了钢轨更换成本,明显改善了运营经济效益[3]。

当前钢轨打磨装备多为砂轮,它们以不同角度和选定功率组合而成的作业方式成为打磨模式。顾凯凯等[4]利用钢轨打磨试验装置,研究不同工艺参数下的砂轮/钢轨间的摩擦系数、表面粗糙度、磨损量等,获取规律可导现场打磨作业的实施。依据GMC96头钢轨打磨车,Lin等[5]提出砂轮打磨模式的生成算法,并据此确定不同打磨遍数的材料去除任务量,为钢轨打磨作业优化提供依据。面向钢轨打磨作业需求,砂带打磨具有弹性接触、冷态磨削等独特的加工优势,已经被用于国内外的有轨电车轨道维护,其用于钢轨打磨作业时火花沿钢轨纵向喷出,易于实现集尘且降低火花四溅引发火灾的概率,且利用内凹型接触轮包络廓形可以提高打磨精度。但是,专门以砂带作为打磨工具且针对多砂带磨削作业的打磨模式相关研究尚未见报道。

本文将面向钢轨打磨目标廓形,根据砂带与钢轨表面的接触应力分布情况,结合相关理论建立单砂带的磨削能力评价模型,以此为基础对多条砂带磨削作业的打磨模式进行研究,利用仿真对所提出的打磨模式进行打磨质量评价验证。

1 单条砂带材料去除模型的建立

钢轨廓形不是规则曲线,其系经轮轨匹配优化形成。以当前国内多数采用的60 kg·m-1钢轨为例,其几何廓形如图1所示。由图1可见,该廓形是由R13,R80和R300的光滑曲线连接而成。为清晰描述打磨模式,现将磨削角度定义为:钢轨廓形截面上任一点的法线方向与竖直方向的夹角,以α表示。

打磨钢轨旨在修复其廓形,并去除其表面的病害层。砂带磨削一般由带有橡胶层的接触轮支撑砂带实现材料去除,针对钢轨目标廓形的形成精度需要,为降低砂带磨头数,可将接触轮设计成带有内凹弧度的截面。通过分析钢轨表面病害层的分布规律,进而合理布置砂带的磨削角度,以在多砂带联合磨削作用下形成所需要的钢轨目标廓形。

图1 60 kg·m-1钢轨几何廓形及磨削角度

砂带磨削包络生成钢轨目标廓形的原理如图2所示。由图2可见,第i个砂带磨头与第i+1个砂带磨头在钢轨的不同位置、以不同的磨削角度依次打磨通过钢轨,去除其表面材料,以使钢轨廓形逐渐逼近目标廓形,砂带的磨削角度及包络次数与钢轨病害层、砂带的打磨能力直接相关。

图2 砂带磨削包络形成钢轨目标廓形

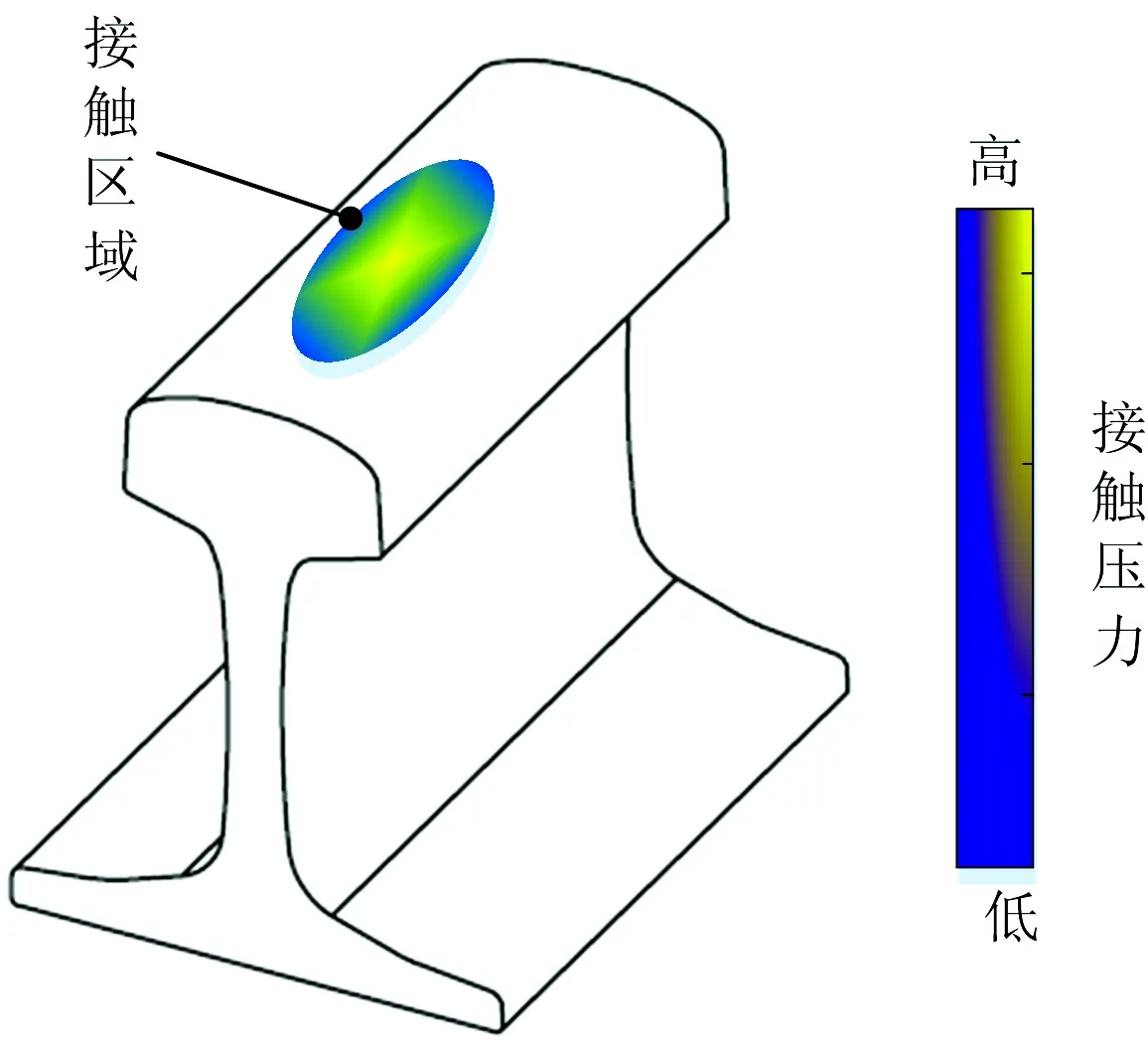

砂带与钢轨的接触状态直接取决于接触轮廓形和钢轨磨耗廓形,在砂带打磨作业时,接触轮轴线与钢轨纵向延伸方向垂直,砂带打磨机构沿钢轨纵向进给,通常情况下砂带与钢轨间为曲面接触[6]。打磨时砂带与钢轨接触区域如图3所示。由图3可见,砂带与钢轨之间呈椭圆状接触,其长轴、短轴分别用a和b表示,接触压强服从椭圆分布[7-8]。

图3 钢轨与砂带接触状态

在该接触区域内,接触压力分布为

(1)

其中,

式中:p(x,y)为接触区域内压力分布;x为沿钢轨纵向的坐标值;y为沿钢轨横向的坐标值;p0为椭圆形接触区域中心点处的最大接触压力;Fn为法向接触力;EC为接触弹性模量;E1和E2分别为接触轮和钢轨的弹性模量;μ1和μ2分别为接触轮和钢轨的泊松比;Req为等效半径;κ1和κ2分别为砂带与钢轨表面在接触处的相对主曲率;R1和R2分别为接触轮和钢轨的表面曲率[9]。

当砂带与钢轨表面接触时,施加的打磨力作用方向系沿钢轨砂带接触区域的法线方向,在该打磨力的作用下砂带与钢轨表面间形成类似图3所示的接触区域,材料去除即由该区域内的砂带磨料与钢轨相互作用所致,接触区域形状、大小随接触点处几何形状的变化而变化。

单条砂带在钢轨表面打磨过程的示意如图4所示。图中:o为打磨钢轨表面上的一点,以其为原点建立直角坐标系xyz;H为砂带磨削经过的钢轨表面区域微元;dt为砂带与微元H接触的时间;vs为砂带磨削速度;vf为砂带沿钢轨纵向进给的作业速度。

dt时间内,砂带沿钢轨移动产生的表观接触轨

图4 砂带磨削痕迹示意图

迹长度dy为

dy=vfdt

(2)

dt时间内,由于砂带自身的旋转,H在砂带表面真正经过的距离dl则为

dl=vsdt

(3)

联立式(2)和式(3),得到dt时间内砂带与钢轨的实际接触面积Sw为

(4)

则实际接触面积Sw上参与磨削的磨粒数Nw为

(5)

式中:N0为砂带表面单位面积上的磨粒数目。

由切削理论可知,磨削角度为α的单颗磨粒切削时,其切削深度hm和施加力Fi之间满足以下关系式。

(6)

式中:HV为材料的维氏硬度;k为磨粒与钢轨相互作用影响因子,通常取1.08;λ为切削深度与静压力下压痕深度的比值。

由式(1)可得到单位面积内的接触压力分布,再结合单位面积内的磨粒数目,可获得单颗磨粒受力Fi为

(7)

单颗磨粒通过所设定的微元H时,假定其材料去除体积为V0,则有

(8)

dt时间内,Nw个磨粒在微元H处的材料去除体积V为

(9)

式中:dh为微元H处的材料去除深度。

联立式(6)、式(7)和式(9),可得

(10)

(11)

式中:ht为砂带沿打磨进给方向在钢轨表面产生的材料去除深度。

当砂带表面磨粒经过微元H时,接触区域经过H点的切削痕迹为MN,如图5所示,接触区域内任一点C所受到的压强可利用接触区域内的压力分布计算得到。根据接触区域解析表达式, 切削痕迹MN的长度和沿y向的压力分布皆可计算得到。

图5 接触区域内的压力分布

在垂直于打磨进给方向的表面上,钢轨截面的去除廓线由多条类似MN的切削痕迹构成,整个接触区域经过钢轨某一截面时,利用积分即可计算接触区域内任一点的材料去除深度。砂带经过钢轨的某一截面后,可求其表面的材料去除深度廓线。

砂带磨削在钢轨横截面上的材料去除面积系打磨深度h(x)在接触宽度2a内的积分,至此可以获得砂带打磨的材料去除廓形模型以及材料去除面积模型。

2 打磨模式的设计

在打磨钢轨时,需要根据目标廓形的要求来设计打磨模式,即通过合理的规划实现图6所示的目标廓形。

图6 病害钢轨的原始廓形与目标廓形对比

尽管钢轨表面磨损不均匀,但仍可以获得材料去除量沿磨削角度的分布规律,进而获取钢轨表面总的材料去除量。以总的材料去除量作为输入,确定作业速度、打磨功率、砂带磨削速度、打磨角度等参数,结合单个砂带磨头产生的磨削廓线,可以廓线逐渐逼近目标廓形为原则设置打磨模式。

考虑到打磨装备的实际工况需求,不同砂带磨头的进给速度是相同的,而针对每个磨削头所对应的材料去除廓线需求不同,砂带磨削速度将直接影响到不同磨削角度下的材料去除量。为确定打磨作业中合理的砂带磨削速度范围,并以激光位移传感器测定磨削深度,试验参数见表1。

表1 砂带打磨试验参数

砂带磨削速度与打磨量之间的关系如图7所示。由图7可见,在其他打磨工艺参数不变的情况下,随着磨削速度的增加,单位时间内通过磨削区域的磨粒也随之增加,进而提高了材料去除量。当该速度增至一定值后,其磨削效率增长速率变小,因磨粒受到钢轨表面的反冲击频率增大,属于弹性磨削的砂带退让频率亦增大,导致磨削深度减小,磨削效率增幅降低[10]。如果继续增加砂带磨削速度,对提高切削深度作用不大,砂带磨削速度可围绕30 m·s-1设定。

采用80条砂带打磨装备进行钢轨维护时,两侧钢轨各有40条砂带进行作业,设定的打磨角度活动范围独立,互不干扰。考虑打磨模式时,可将砂带磨头由第1条至第40条依次设定,以钢轨表面打磨深度最大点处所对应的角度作为磨削角度,如图8所示,原始廓形对应的最大打磨深度位置为-55.3°,此角度即为第1条砂带的打磨角度。

图7 砂带磨削速度与打磨量的关系

图8 最大打磨深度位置

如果第1条砂带的打磨功率P、砂带磨削速度等参数已确定,由最大打磨深度处可获取砂带打磨对应打磨角度及其与钢轨接触的中心点,进而可通过计算得到砂带打磨后的材料去除廓线及打磨面积。

给定首个砂带磨头的磨削角度后,可根据当前钢轨表面的剩余高度并以打磨量最大为原则获取第2条砂带的打磨角度;以此类推,获取第n条砂带的打磨角度及剩余高度,一直到钢轨表面剩余高度满足设定的打磨精度为止;磨削角度计算过程如图9所示。

3 打磨质量的评价

打磨模式设计完成后可以对钢轨打磨的目标廓形进行预测并分析廓形误差,以判定打磨模式合理性及打磨质量的可靠性。打磨后的钢轨廓形即为40条砂带先后打磨所致,通过计算处理即可获取多条砂带在钢轨横向截面上联合作用的效果,钢轨打磨目标廓形与预测廓形的对比如图10所示。

图10 钢轨打磨廓形预测

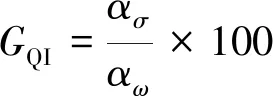

将求解后的钢轨表面预测廓形与目标廓形进行对比,可以计算打磨后钢轨表面相对于目标廓形的残余高度,进而分析打磨误差,结果如图11所示。为了评估打磨质量指数(Grinding Quality Index,GQI)[11],以某一残余高度下(暂定0.2 mm,视钢轨养护质量验收标准而定)对应的磨削角度占所有磨削角度的百分比作为打磨质量指数。

图11 钢轨打磨后表面剩余高度

如图11所示,图中红线为0.2 mm的标定线,计算0.2 mm高度以下对应的打磨角度为ασ,总的打磨角度为αω,则打磨质量指数为

(13)

式中:GQI为GQI的值。

经过计算可得,该打磨模式下的钢轨表面打磨质量指数为56%,可将该质量指数与设定值进行比较,因不同廓形下材料去除量是不同的,在完成打磨后可自动预测当前廓形与目标廓形间的差异值,当差异值较大时,可利用模式生成流程再计算1次,即可将打磨质量指数提高至90%以上。

4 结 语

在分析砂带与钢轨表面接触状态的基础上,结合单颗磨粒的切削痕迹与运动状态,建立了砂带打磨钢轨表面的材料去除模型及剩余廓线计算模型,确定以打磨面积作为评价砂带打磨能力的参量;依据钢轨表面材料去除量与打磨角度的分布规律,提出了以打磨深度最大值作为确定打磨角度的方法,并据此依次布置砂带打磨角度;结合所确定的打磨工艺参数,进而生成了打磨模式;利用仿真打磨后的效果,确定需要打磨的角度及次数,指导多砂带联合打磨作业实施。利用仿真结果得到的质量指数验证了打磨模式的合理性,预测了钢轨打磨的生成廓形。以打磨质量指数作为评价廓形的精度,并指导打磨作业的实施。后续将开展打磨试验进行验证。