不同矿物掺和料混凝土抗硫酸盐侵蚀性能研究

2019-06-01王晓波,董芸,2

王 晓 波,董 芸,2

(1.长江科学院 材料与结构研究所,湖北 武汉 430010; 2.国家大坝安全工程技术研究中心,湖北 武汉 430010)

1 研究背景

硫酸盐侵蚀破坏是一个十分复杂的物理化学变化过程,影响因素多,危害性大,被认为是引起混凝土材料失效破坏的主要因素之一。鉴于硫酸盐侵蚀的复杂性,自其受到关注以来学者们就未停止过对侵蚀机理的研究[1-2]。根据硫酸盐侵蚀破坏机理的不同,可将其分为物理侵蚀和化学侵蚀两种破坏形式。

物理侵蚀破坏是指发生在混凝土材料水分蒸发面内部孔隙中,由于水分蒸发孔隙溶液中的硫酸盐结晶析出,产生结晶压力导致混凝土的开裂、剥落现象。其中混凝土材料与结晶盐之间没有发生过化学反应,所以称之为硫酸盐物理侵蚀破坏[3]。化学侵蚀破坏是指侵蚀离子与混凝土材料水化产物之间发生化学反应产生钙矾石、石膏等膨胀性物质,最终导致混凝土的开裂、剥落现象[4]。在传统意义上,学者们通常将注意力集中在硫酸盐侵蚀过程中的化学侵蚀上,而没有将物理侵蚀破坏从混凝土硫酸盐化学侵蚀的概念范围中抽离出来,使得硫酸盐结晶破坏未得到相应的重视[5]。但是在实际工程中,由于所处环境复杂,往往存在两种破坏形式同时发生的现象,这使得问题的复杂性大幅度提高,给工程结构的保护和服役寿命的预测带来了很大困难,每年对工程进行修复的费用巨大,极大地浪费了人力、物力、财力。

根据对硫酸盐侵蚀破坏过程的分析,指出提高混凝土抗硫酸盐侵蚀能力的主要方法包括改善混凝土抗渗性、控制胶凝材料组分等[6]。以粉煤灰、矿渣粉等为代表的矿物掺和料在水泥混凝土行业中的应用是高性能水泥混凝土研究和发展的一大方向,符合低碳环保和可持续发展的经济理念,并在国内外均取得较好的反响。因此开展矿物掺和料水泥基材料抗硫酸盐侵蚀性能及机理的研究具有重要的实际意义[7-9]。

为延缓工程中因硫酸盐侵蚀破坏产生的不利影响,从20世纪开始,人们对混凝土材料抗硫酸盐侵蚀破坏研究就给予相当的重视,提出一系列的混凝土材料抗硫酸盐侵蚀破坏快速评价方法。其中混凝土材料膨胀率、抗蚀系数、抗压强度比、质量损失、相对动弹性模量等多种评价指标得到多数专家的认可,可以在较短的时间内判断混凝土材料是否具有抗硫酸盐侵蚀破坏能力[10-11]。本文以耐蚀系数(抗压强度比)作为评价指标研究不同条件下混凝土材料对抗硫酸盐侵蚀的性能,为硫酸盐侵蚀地区的工程建设和混凝土结构老化预防修复提供借鉴。

2 原材料及配合比

水泥采用华新中热水泥(见表1);矿物掺和料采用宣威Ⅰ级粉煤灰、华新(武汉)水泥厂生产的S105级矿渣粉(见表1~2);试验用砂采用人工砂,细度模数为2.73,人工砂品质检验结果见表3。粗骨料采用人工碎石,其品质检测结果见表4。具体配合比及拌合物性能见表5。

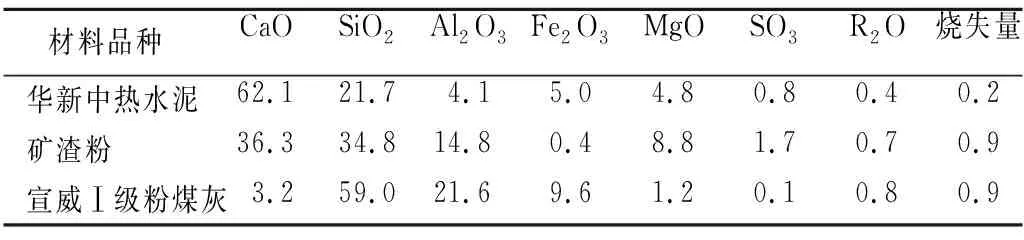

表1 水泥与矿物掺和料主要化学成分

Tab.1 Main chemical compositions of cement and mineral admixture %

材料品种CaOSiO2Al2O3Fe2O3MgOSO3R2O烧失量华新中热水泥62.121.74.15.04.80.80.40.2矿渣粉36.334.814.80.48.81.70.70.9宣威Ⅰ级粉煤灰3.259.021.69.61.20.10.80.9

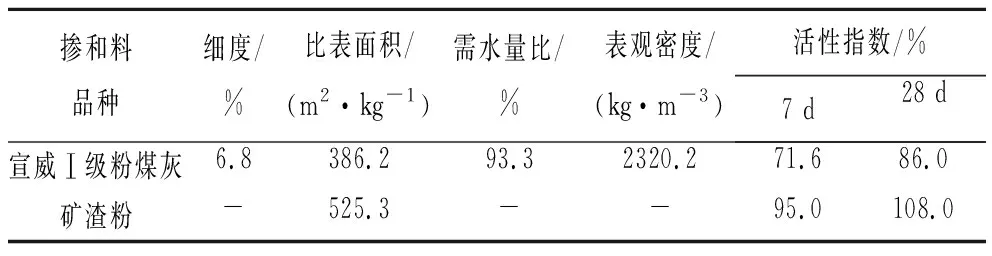

表2 矿物掺和料主要物理性能

Tabl.2 The main physical properties of mineral admixture

掺和料品种细度/%比表面积/(m2·kg-1)需水量比/%表观密度/(kg·m-3) 活性指数/% 7 d28 d宣威Ⅰ级粉煤灰6.8386.293.32320.271.686.0矿渣粉-525.3--95.0108.0

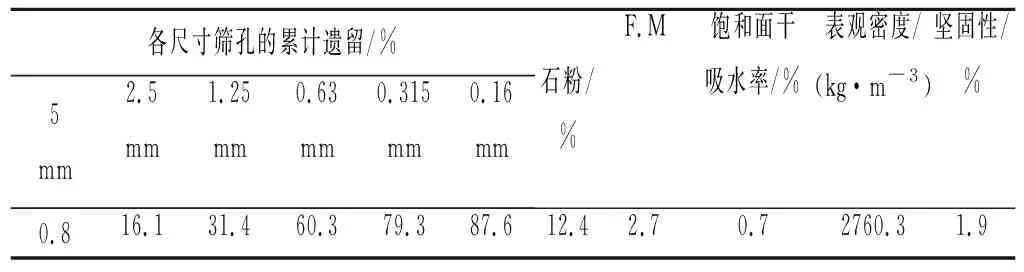

表3 人工砂品质检验结果

Tab.3 Test results of sand quality

各尺寸筛孔的累计遗留/% 5 mm2.5 mm1.25 mm0.63 mm0.315 mm0.16 mm石粉/%F.M饱和面干吸水率/%表观密度/(kg·m-3)坚固性/%0.816.131.460.379.387.612.42.70.72760.31.9

表4 碎石品质检验结果

Tab.4 Test results of crushed stone quality

名称饱和面干吸水率/%表观密/(kg·m-3)堆积密度/(kg·m-3)紧密密度/(kg·m-3)压碎值标/%针片状含量/%坚固性/%小石(5~20 mm)0.52730.01410.01600.08.40.91.0中石(20~40 mm)0.32730.01440.01610.0-1.40.6

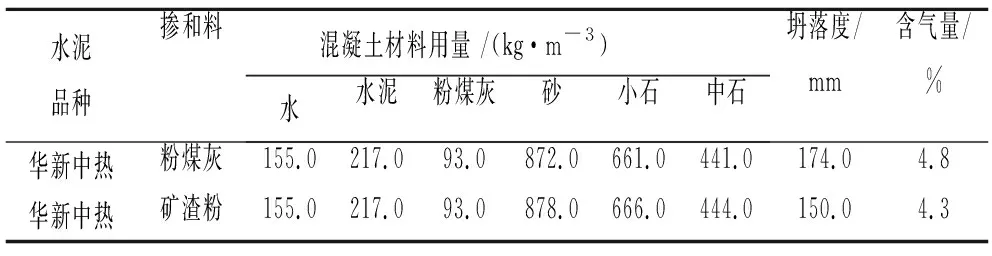

表5 混凝土配合比及性能

Tab.5 Concrete mixing ratio and its performance

水泥品种掺和料 混凝土材料用量 /(kg·m-3) 水水泥粉煤灰砂小石中石坍落度/mm含气量/%华新中热粉煤灰155.0217.093.0872.0661.0441.0174.04.8华新中热矿渣粉155.0217.093.0878.0666.0444.0150.04.3

3 试验方法

本文采用全浸泡和干湿循环两种试验手段,通过比较掺30%矿渣粉或粉煤灰的混凝土耐蚀系数来判断矿物掺和料对混凝土抗硫酸盐侵蚀性能的影响。耐蚀系数为浸泡在硫酸盐溶液中的混凝土抗压强度与标养混凝土的抗压强度之比。

(1) 全浸泡试验。混凝土试件标准养护26 d后,放入含有5% Na2SO4或5% MgSO4溶液的试验箱,箱内温度为 20℃,到规定侵蚀龄期后进行相关力学试验。

(2) 干湿循环试验。① 混凝土试件标准养护26 d后,取出放入80℃±5℃烘箱中烘48 h,烘干结束后将试件在干燥环境中冷却到室温;② 将冷却的试件放入含有5% Na2SO4或5% MgSO4溶液的试验箱中,相邻试件之间保持20 mm以上间距,试件与试验箱侧壁的间距不小于20 mm;③ 浸泡15 h后取出试件,在自然环境中风干9h,即为一个干湿循环,每个干湿循环的时间为24 h。

4 试验结果及其分析

4.1 全浸泡试验下不同矿物掺和料的影响

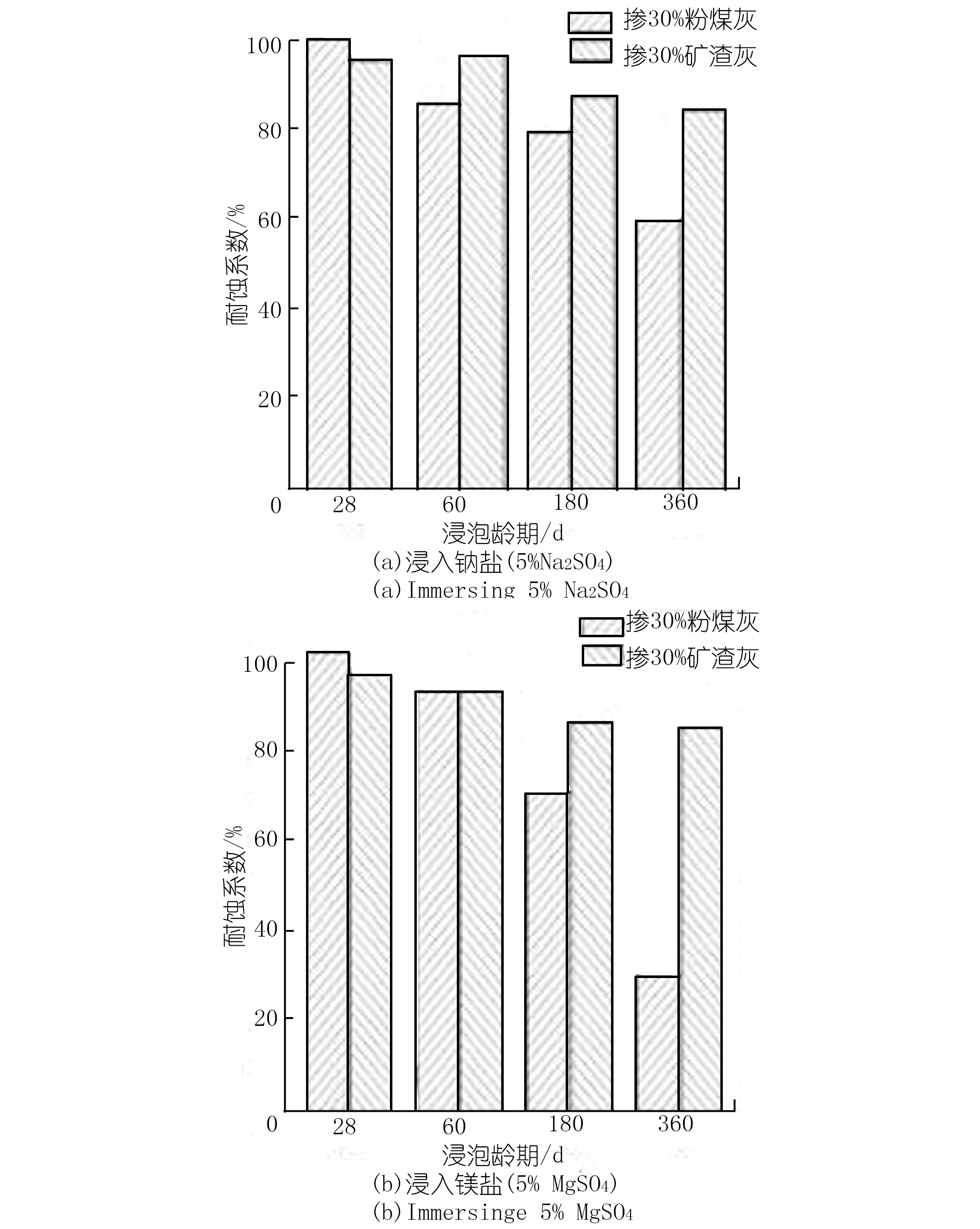

矿物掺和料对中热水泥混凝土抗硫酸盐侵蚀性能随龄期变化见图1。

图1 不同掺和料混凝土耐蚀系数随龄期变化Fig 1 Variation of concrete corrosion resistance of different mineral admixtures with the age

从图1可以看出:在钠盐和镁盐中的混凝土试件,随着侵蚀龄期的增长,混凝土耐蚀系数逐渐降低。在侵蚀早期,浸泡时间小于60 d时,掺入30%粉煤灰的混凝土耐蚀系数略好于掺30%矿渣粉的混凝土,但随着浸泡时间的增长,掺30%粉煤灰的混凝土耐蚀系数大幅度降低,至浸泡180 d龄期时,耐蚀系数均小于80%,表明粉煤灰混凝土受到较大破坏,至浸泡360 d时,耐蚀系数均小于60%,表明掺粉煤灰的混凝土受到严重破坏。而掺30%矿渣粉的混凝土在整个浸泡周期耐蚀系数均大于80%。综合来看,在其他条件相同的情况下,掺30%矿渣粉的中热水泥混凝土抗硫酸盐侵蚀性能要优于掺30%粉煤灰的混凝土。

4.2 全浸泡试验下不同侵蚀溶液的影响

不同侵蚀溶液中各掺和料混凝土耐蚀系数随龄期变化情况分别见图2。

从图2可以看出:对于掺30%粉煤灰的混凝土,在5%Na2SO4溶液的侵蚀作用下,随侵蚀龄期延长,混凝土耐蚀系数逐渐降低;在5%MgSO4溶液的侵蚀作用下,在侵蚀前期,混凝土耐蚀系数变化较小,但侵蚀180 d后,混凝土耐蚀系数下降速度较快。对于掺30%矿渣粉的混凝土来说,侵蚀溶液种类对经受侵蚀混凝土性能影响的差异不明显,在5%Na2SO4和5%MgSO4溶液的侵蚀作用下,随着侵蚀龄期延长,混凝土耐蚀系数逐渐缓慢降低。从混凝土长期抗硫酸盐侵蚀性能来看,掺入30%粉煤灰后,混凝土抗镁盐、钠盐侵蚀性能较差。而掺入30%矿渣粉后,可改善混凝土在钠盐和镁盐环境中的抵抗侵蚀能力。综合来看,掺入30%矿渣粉能提高混凝土抗硫酸盐侵蚀性能。在镁盐环境下,混凝土劣化速度快于钠盐环境。

4.3 干湿交替试验

干湿交替条件下各掺和料混凝土耐蚀系数随龄期变化分别见图3。

从图3可以看出:与全浸泡试验相比,在干湿交替的作用下,循环周期小于28 d时,各掺和料混凝土耐蚀系数略有提高,但随着循环周期的增长各掺和料混凝土耐蚀系数下降较大,更易遭受硫酸盐侵蚀的破坏。在干湿交替的条件下,掺入30%矿渣粉的混凝土耐蚀系数下降缓慢,略低于同龄期全浸泡试验中的试件,且均大于80%,表明掺矿渣粉能提高混凝土抗硫酸盐侵蚀性能,而掺入30%粉煤灰后,耐蚀系数比全浸泡试验中还低,在循环至180 d后下降至60%以下,表明混凝土受到严重破坏。综合来看,掺30%矿渣粉能提高混凝土在干湿循环条件下抗硫酸盐侵蚀性能。

4.4 机理分析

硫酸盐侵蚀分为物理侵蚀和化学侵蚀两种,化学侵蚀是全浸泡试验中混凝土硫酸盐侵蚀的主要方式,而在干湿循环试验中则两种侵蚀都存在,在干燥过程中混凝土孔隙中因水分蒸发导致侵蚀溶液浓度增大,反应速率加快,同时也因盐溶液的浓度增大增加了反应产物的结晶压力,在整个过程中混凝土受化学侵蚀和盐结晶膨胀的双重破坏作用加速硫酸盐侵蚀,相对全浸泡试验对混凝土破坏程度更大。

从混凝土成分组成和水化产物方面考虑,影响混凝土抗硫酸盐侵蚀性能的主要因素为水泥熟料中的C3A矿物和水化产生的Ca(OH)2晶体[12]。一般认为,在硫酸盐侵蚀过程中,C3A矿物水化产物与硫酸根离子反应生成钙矾石,引起体系固相体积的增大,导致混凝土开裂破坏;水泥水化产生的Ca(OH)2晶体在硫酸盐侵蚀过程中先生成石膏,之后又可以继续和水化铝酸钙反应生成钙矾石,同样引起混凝土膨胀破坏[13-14]。在硫酸镁环境中,侵蚀破坏加剧,与钠盐不同,镁离子可以进入混凝土内部将水化产物C-S-H凝胶体中的钙置换,形成没有凝聚力的M-S-H,使得混凝土结构更加松散,进一步对结构产生破坏[15-16]。

从以上分析可知,要想从本质上提高混凝土抗硫酸盐侵蚀性能,必须降低水泥中C3A矿物和水泥浆体中Ca(OH)2晶体的含量。因此可以在水泥中加入矿物掺和料来减少水泥用量,以减少其中C3A矿物含量来达到抗硫酸盐侵蚀目的。矿物掺和料的加入除能稀释C3A矿物含量外,最主要的作用是掺和料中潜在的化学活性组分可以和Ca(OH)2晶体反应生成胶凝性物质,这样不仅降低了混凝土中Ca(OH)2的含量,增加胶凝物质的含量,而且新生成的C-S-H凝胶可以填充结构中的孔隙,优化微观结构,使砂浆进一步致密,孔隙率降低,减轻侵蚀离子的侵入从而提高抗蚀性。

矿渣粉、粉煤灰这两种矿物掺和料的活性不同,这使得在侵蚀早期各混凝土试件强度增长不同,矿渣粉活性高于粉煤灰,所以在早期侵蚀阶段掺矿渣的粉混凝土试件强度较高,抗侵蚀性能较好。粉煤灰活性较差是因为粉煤灰的球形玻璃体比较稳定,表面又相当致密,不易水化,在早期侵蚀阶段,粉煤灰参与反应比矿渣粉少,因此在侵蚀早期掺矿渣粉的混凝土水化较充分,结构较致密,强度较高,抗硫酸盐侵蚀性能较好。随着侵蚀时间增长,硫酸盐侵入水泥基材料含量增多,在材料孔隙中逐渐生成钙矾石等膨胀性物质,侵蚀破坏现象逐渐出现。但是由于早期矿渣粉活性较高,对混凝土填充效应好,对孔隙有细化作用,阻碍了后期硫酸盐等有害物质的侵入,使得矿渣粉混凝土在侵蚀后期抗硫酸盐侵蚀破坏作用仍然较好。粉煤灰玻璃体随侵蚀时间的增长而逐渐解体,开始初步水化,填充结构孔隙,随着侵蚀龄期增长开始逐步发挥效应,能略微提高混凝土抗硫酸盐侵蚀性能,但由于钙矾石等膨胀性物质的含量也随龄期增长而增加,且起主导作用,所以掺粉煤灰混凝土抗硫酸盐侵蚀性能较差[17-18]。

5 结 论

(1) 全浸泡试验中,不论是钠盐还是镁盐环境,硫酸盐侵蚀会不同程度损伤各掺和料混凝土试件强度,相比之下,硫酸镁环境对各混凝土试件侵蚀破坏作用更大。

(2) 全浸泡试验中,与掺30%粉煤灰的混凝土相比,掺30%矿渣粉的混凝土在整个浸泡龄期耐蚀系数均高于80%,说明矿渣粉能显著提高混凝土抗硫酸盐侵蚀性能。

(3) 较全浸泡试验而言,干湿循环对混凝土硫酸盐侵蚀有加速作用,极大地加速了试件侵蚀破坏。试验表明,掺30%矿渣粉能有效抵抗在干湿循环条件下硫酸盐侵蚀的破坏作用。