基于Inventor的某核电站反应堆本体设备吊装路径仿真优化

2019-06-01李成武

李成武

(上海核工程研究设计院有限公司,上海 200233)

介绍基于Inventor 软件进行某核电站反应堆本体设备的吊装路径仿真优化分析方法。在完成反应堆本体设备三维建模后,利用Inventor 软件的驱动约束功能对一体化顶盖组件、上部堆内构件和下部堆内构件进行吊装路径仿真分析,得到优化的吊装路径,为现场的吊装操作提供指导。

反应堆本体设备;吊装路径;Inventor 软件;驱动约束

0 引言

某核电站反应堆本体设备主要包括反应堆压力容器、堆内构件、控制棒驱动机构、保温层、一体化堆顶组件及相关附属设备构成。在反应堆停堆换料期间,需拆装堆本体系统有关设备,为反应堆换料做准备,并为反应堆再次启动提供条件。拆装堆本体设备涉及上、下部堆内构件及一体化堆顶组件的吊装操作。对堆本体设备的吊装路径进行优化设计,可以缩短吊装所需时间,从而节省停堆换料时间,进而提高电厂的经济性。

Autodesk 公司的Inventor 软件是成熟的三维建模设计软件,堆本体设备基于该软件完成了三维建模设计。在此基础上,对吊装设备进行路径动态仿真,从而得到优化的吊装路线。

Inventor 软件进行动态仿真有如下几种方式:驱动约束、装配分解、Inventor Studio、运动仿真。驱动约束仿真可同时进行碰撞和接触干涉检查,因此本文采用该方式完成吊装路径优化分析。

1 路径优化分析概述

Inventor 具有非常强大的装配功能[1],其零部件运动模拟通常也是基于装配约束的。Inventor 的装配模型中每添加一个装配约束,系统内部就会自动地为这个约束赋予一个变量以指定被约束零部件相互之间偏移的距离,而且这个变量可以用Inventor 的内部函数与其他变量建立关系,并在驱动约束主变量时实现联动,为实现复杂的模拟运动带来了可能。在Inventor 的变量中除了用“加减乘除”运算进行关联外,还可以用Sin、Cos 等复杂函数建立相互间的关联关系,通过一定范围的步骤或距离驱动主变量,就能模拟机械运动。在此基础上,利用接触识别器、碰撞检测等工具即可开展对完全和部分约束的系统的运动研究。

接触集合也是一种装配约束,许多机械装置的运动方式是由一个零件移动并接触到另一个零件,于是第二个零件随之运动,或者移动零件接触到另一个固定的零件时将停止移动。使用接触识别器便可以实现这个功能。

进行堆本体设备吊装路径优化分析时,在堆本体总装模型里添加一个小零件,定义其绕任意某个轴的旋转约束作为主约束(相当于自变量),然后将堆本体设备在存放架上的约束(相当于因变量)与该主约束变量进行函数关联,定义吊装路径。通过驱动约束功能对主约束设置起始和终止位置,并将吊装的设备与厂房其他可能与其干涉的设备添加到接触集合,同时启动“激活接触识别器”,则在驱动约束运行时,吊装设备将沿定义的路径运动,并实时检查与周围设备的接触情况。一旦检测到有接触现象发生,则驱动约束自动停止运行,此时可查看吊装发生干涉时设备所处的具体位置,更改函数调整吊装路径并进行再次仿真,最终得到优化后的吊装路径。

2 堆本体设备吊装路径优化

2.1 一体化顶盖组件的吊装路径优化

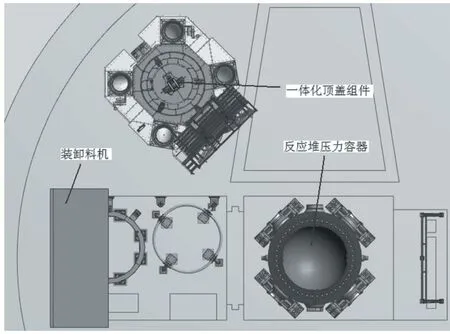

一体化顶盖组件包括一体化堆顶组件、顶盖组件等设备。当反应堆停堆换料时,一体化顶盖组件从反应堆压力容器上方吊装到一体化顶盖存放架(IHP 存放架)上,吊装前后的位置分别见图1 和图2 所示。

图1 一体化顶盖组件吊装前布置示意图

图2 一体化顶盖组件吊装后布置示意图

为了采用“驱动约束”功能进行吊装动态仿真,定义一体化顶盖组件与IHP 存放架之间的装配约束关系见表1 所示。

表1 一体化顶盖组件的装配约束关系

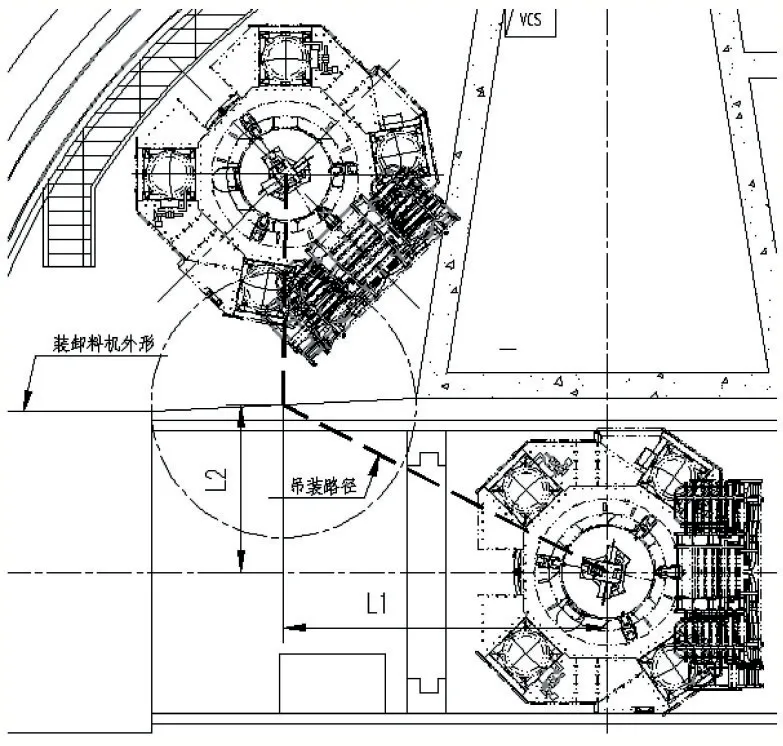

根据堆本体工艺布置图可规划一体化顶盖组件初步吊装路径,如图3 所示。该吊装路径一方面考虑使路线最短,以节约吊装时间;另一方面也初步考虑了避免与其他设备发生干涉。其中,根据ALARA 原则,吊装一体化顶盖组件过程中离运行层的高度不应超过3m,此处取为3m。

图3 一体化顶盖组件吊装路径示意图

吊装路径仿真的过程如下:一体化顶盖组件从位于堆上的初始位置沿图3 规划的路径移动,到达存放架上方时按存放的角度进行旋转,然后竖直下放并最终搁置在存放架上,在此过程中实时进行接触检查以判断其是否与厂房其他设备发生干涉。

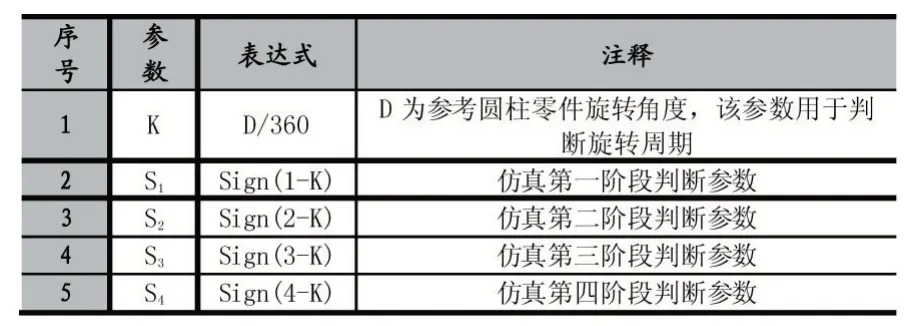

根据以上吊装过程,在堆本体布置装配模型中添加一个参考圆柱零件,定义圆柱轴线绕厂房XZ 平面旋转的角度约束,设置该约束为主约束,作为自变量,即相当于实际吊装操作时的时间概念。当圆柱的角度约束值由0°不断增大时,吊装设备不断地朝存放位置移动,直至吊装完成。为实现该逻辑,将一体化顶盖组件定义的装配约束参数与圆柱的角度约束参数进行函数关联,并定义如下吊装顺序:参考圆柱的角度约束值由0°增大为360°时完成图3-3 第一条直线段吊装仿真;由360°增大为720°时完成图3 第二条直线段吊装仿真;由720°增大为1080°时完成吊装旋转仿真;由1080°增大为1440°时完成一体化顶盖组件下放仿真。据此定义如下用户参数用以判断仿真处于哪个阶段。

表2 吊装路径仿真指示参数

参数S1、S2、S3和S4使用Sign 函数表达式。Sign(expr)中当expr 为负或0 时则返回0,如果为正则返回1。

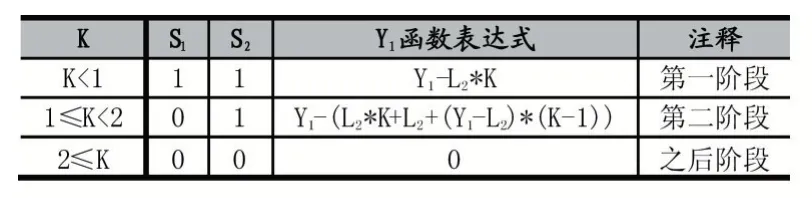

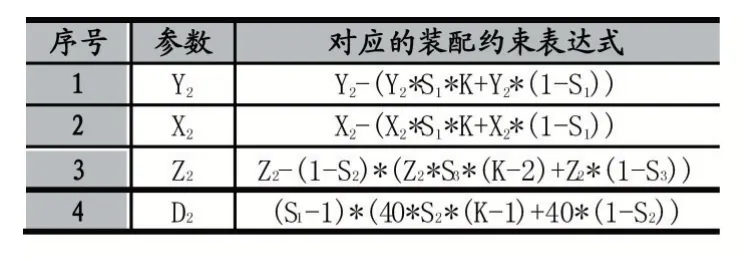

根据以上自定义参数及结合图3 的吊装路径,可得一体化顶盖组件装配约束的表达式如表3 所示。

表3 吊装操作装配约束

对装配约束Y1的函数表达式进行验证,见表4 所示。从验证结果可知满足吊装路径要求,其余装配约束也可类推。

表4 装配约束Y1函数表达式的验证

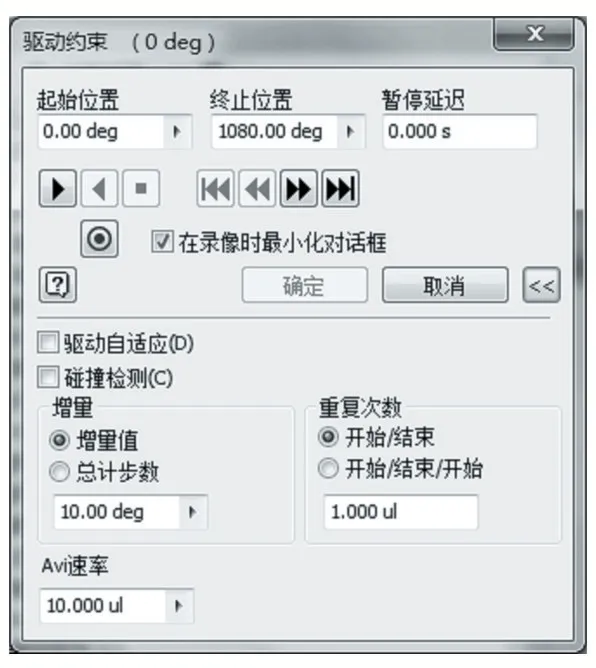

定义了一体化顶盖组件装配约束的函数表达式后,对参考圆柱的旋转约束进行驱动约束,如图4 所示,一体化顶盖组件则按定义的吊装路径进行动态仿真。

图4 驱动约束操作界面

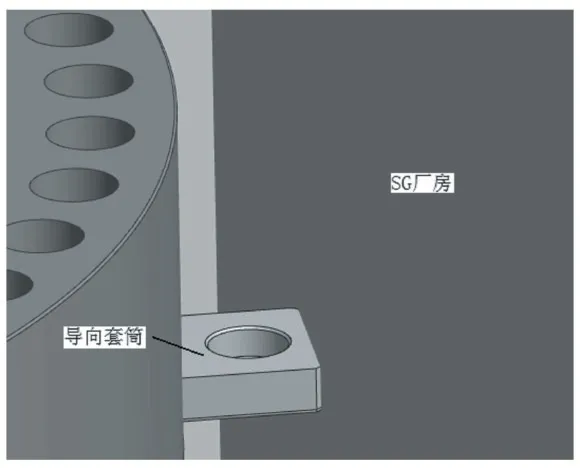

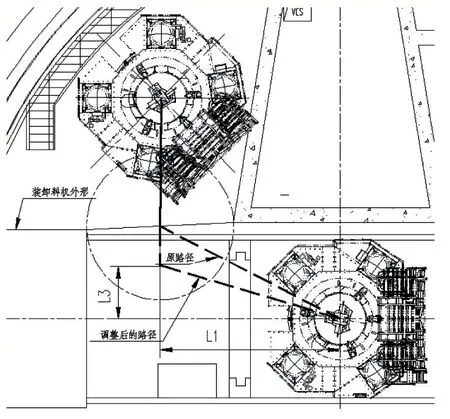

当仿真到150°时,软件提示发生干涉,无法进行下一步求解。具体干涉位置如图5 所示。该提示是由于顶盖上的导向套筒与SG 厂房立面墙发生干涉而产生的。因此调整吊装路径如图6 所示。

图5 一体化顶盖组件与SG厂房干涉示意图

图6 吊装路径干涉与调整示意图

根据图6 所示的吊装路径重新定义各装配约束的函数表达式,并再次进行仿真,软件无干涉提示,即调整后的路径在吊装时不会发生干涉。由此完成了一体化顶盖组件的吊装路径优化。

2.2 上部堆内构件的吊装路径优化

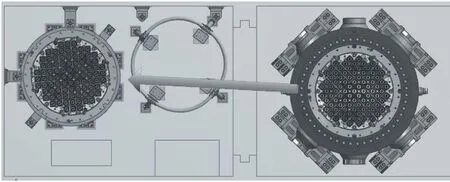

上部堆内构件通过堆内构件吊具从堆芯吊装到上部堆内构件存放架上。吊装前后的位置见图7 所示。

图7 上部堆内构件吊装前后布置图

为进行吊装路径仿真,与一体化顶盖组件类似,定义上部堆内构件与存放架之间的装配约束见表5。

表5 上部堆内构件的装配约束关系

根据堆本体工艺布置图规划上部堆内构件初步吊装路径,如图8 所示。

图8 上部堆内构件吊装路径示意图

吊装路径仿真过程如下:上部堆内构件从位于堆芯的初始位置沿图8 规划的路径移动,到达存放架上方时按存放的角度进行旋转,然后竖直下放并最终搁置在存放架上,在此过程中实时进行接触检查以判断其是否与厂房其他设备发生干涉。

根据以上吊装过程,结合之前已定义的参考圆柱角度约束定义如下吊装顺序:参考圆柱的角度约束值由0°增大为360°时完成图3-8 直线段吊装仿真;由360°增大为720°时完成在存放架上方时的旋转仿真;由720°增大为1080°时完成上部堆内构件下放过程仿真。据此需使用表2 定义的用户参数K、S1、S2和S3。

根据自定义参数及结合图3-图8 的吊装路径,可得上部堆内构件装配约束的表达式如表6 所示。

表6 吊装操作装配约束

定义了上部堆内构件装配约束的函数表达式后,对参考圆柱的旋转约束进行驱动约束,如图9 所示,上部堆内构件则按定义的吊装路径进行动态仿真。

图9 驱动约束操作界面

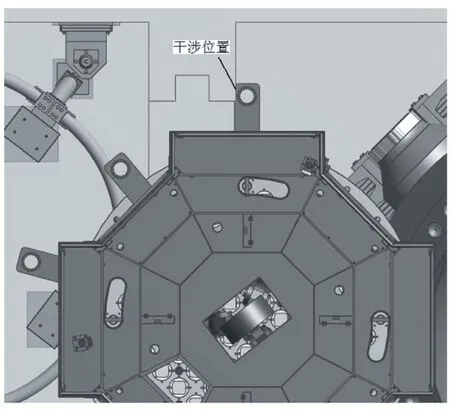

当仿真到120°时,软件提示发生干涉,无法进行下一步求解。具体干涉位置如图10 所示。该提示是由于堆内构件吊具上的导向套筒与换料水池水闸门立面墙发生干涉而产生的。

图10 堆内构件吊具与换料水池水闸门干涉示意图

堆内构件吊具在90°和270°方位上分别设置了一个导向套筒,由于上部堆内构件沿斜向上的路径吊装,因此导致导向套筒与上侧水闸门干涉。为避免发生干涉且为吊装留有一定自由空间,开始吊装时先整体逆时针旋转90°,然后再按照之前的路径进行吊装。根据调整后的吊装顺序再次进行仿真,软件无干涉提示,即吊装过程调整后不会发生干涉。由此完成了上部堆内构件的吊装路径优化。

2.3 下部堆内构件的吊装路径优化

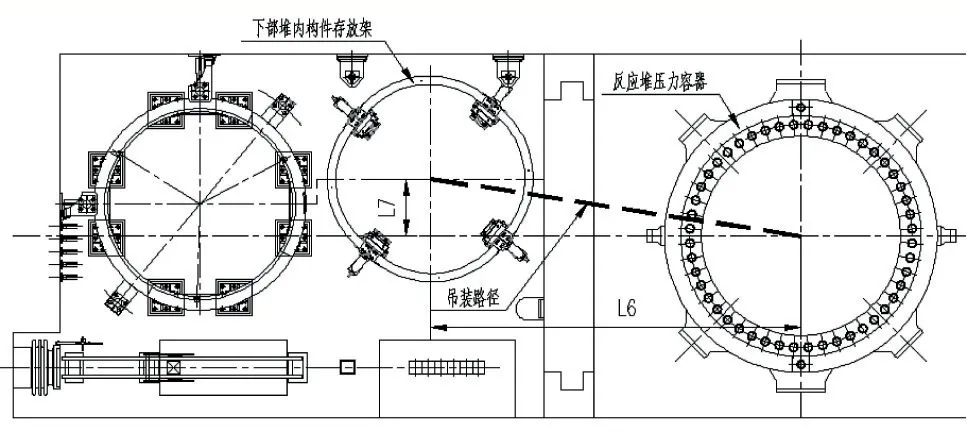

下部堆内构件通过堆内构件吊具从堆芯吊装到下部堆内构件存放架上。吊装前后的位置见图11 所示。

图11 下部堆内构件吊装前后布置图

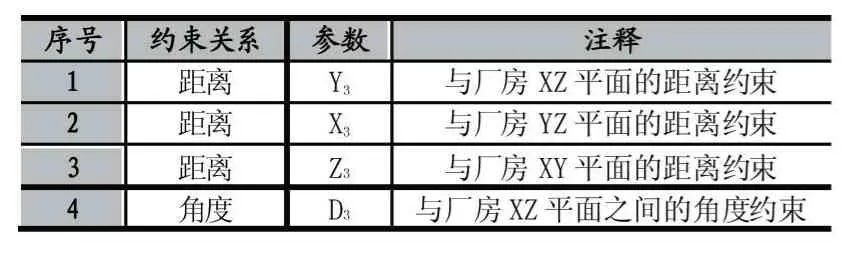

为进行吊装路径仿真,与上部堆内构件类似,先定义下部堆内构件与存放架之间的装配约束见表7。

表7 上部堆内构件的装配约束关系

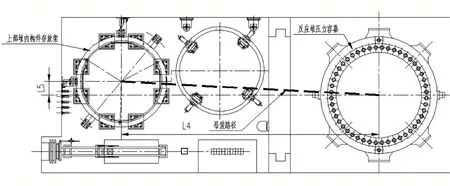

根据堆本体工艺布置图规划下部堆内构件初步吊装路径,如图12 所示。

图12 下部堆内构件吊装路径示意图

吊装路径仿真过程如下:下部堆内构件从位于堆芯的初始位置沿图12 规划的路径移动,到达存放架上方时按存放的角度进行旋转,然后竖直下放并最终搁置在存放架上,在此过程中实时进行接触检查以判断其是否与厂房其他设备发生干涉。

根据以上吊装过程,结合之前已定义的参考圆柱角度约束定义如下吊装顺序:参考圆柱的角度约束值由0°增大为360°时完成图12 直线段吊装仿真;由360°增大为720°时完成在存放架上方时的旋转仿真;由720°增大为1080°时完成下部堆内构件下放过程仿真。据此需使用表2 定义的用户参数K、S1、S2和S3。

根据自定义参数及结合图12 的吊装路径,可得下部堆内构件装配约束的表达式如表8 所示。

表8 吊装操作装配约束

定义了下部堆内构件装配约束的函数表达式后,对参考圆柱的旋转约束进行驱动约束,如图13 所示,下部堆内构件则按定义的吊装路径进行动态仿真。

图13 驱动约束操作界面

仿真过程中软件并未提示发生干涉,即该吊装路径理论可行。但观察仿真过程,在吊装到水闸门处时,下部堆内构件与水闸门距离过近,见图14 所示。该距离会影响设备的吊装安全,因此将吊装路径调整为如图15 所示。由此完成了下部堆内构件的吊装路径优化。

图14 下部堆内构件与水闸门接近时的示意图

图15 优化后的吊装路径

3 结语

堆本体设备的吊装操作是反应堆停堆换料阶段的一个必须环节。在完成堆本体设备三维布置建模后,借助Inventor 软件的驱动约束功能,对规划的吊装路径进行动态仿真,并实时检查与厂房和其他设备的干涉现象,从而验证了规划路径的可行性与合理性,为现场的真实吊装操作提供了理论指导。