蒸汽驱油井硫化氢安全防治技术*

2019-05-31高广启

高广启

(中国石化胜利油田分公司石油工程技术研究院,山东东营 257000)

硫化氢是无色、剧毒、酸性气体,有一种特殊的臭鸡蛋味。当人吸入少量高浓度硫化氢可于短时间内致命,硫化氢的职业接触限值为10mg/m3[1]。在油田的稠油开采过程中,需要对稠油注入蒸汽进行加热,从而降低黏度使稠油具有流动性[2]。这个蒸汽加热过程会使油层产生大量的硫化氢[3,4]。随着油田开发深入进行,目前油田的多个稠油热采区块都出现大量高含硫化氢的油井[4]。个别油井套管气中硫化氢含量大大超出国家规定硫化氢的最高容许含量,不仅造成油井、管线等的腐蚀,影响油井正常作业生产,而且严重威胁周边以及作业人员安全[2,3]。目前常规处理硫化氢方法有两种,一种是通过地面装置进行回收处理,装置一般为固定式或者撬装式,其装置在脱硫化氢处理过程中起到一定的作用,但由于硫化氢处理在地面进行,如果处理失败将会造成人员伤害,而且占用地面空间,还需专门人员进行操作等缺陷;另外一种方式是采用地面泵通过油井套管或油管向油层注入[5],这种方法的缺点是注剂用量大,注剂与油层液混合不均匀,甚至浮在动液面上不能进入到产出液,不能和含硫化氢原油混合而中和掉硫化氢。因此,研究一种油田井下治理硫化氢的技术,从而达到安全有效地消除原油中硫化氢的目的。

1 技术方案

1.1 技术原理

该技术在于提供蒸汽驱油井井下注剂注入方法及注入管柱,其原理是依靠井内采出液的流动动能作为驱动能源,驱动安装在井下的一种微型螺杆泵,将预置在井下尾管中的除硫剂注入到采出液中,从而消除采出液中的硫化氢。

1.2 结构组成

1.2.1消除硫化氢注剂管柱

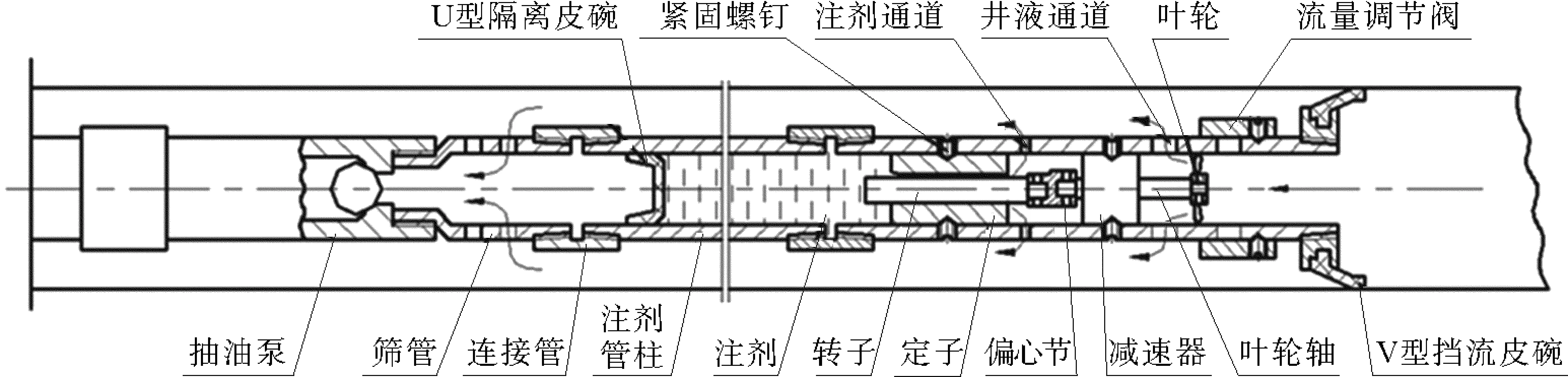

蒸汽驱油井井下消除硫化氢注剂注入管柱结构见图1。注剂管柱耐温200 ℃,耐压25MPa,管柱最大外径114mm。其组成包括置于套管内的管柱总成,管柱总成与套管之间为油套环空,管柱总成包括自上而下依次连接的筛管、注剂管柱、微型螺杆泵管柱。筛管上端连接抽油泵,注剂管柱内装有注剂,在注剂液面上方的注剂管柱内腔设置有U型隔离皮碗,微型螺杆泵管柱内部设置微型螺杆泵,在微型螺杆泵管柱的下端外侧设置V型挡流皮碗,以阻挡井液向油套环空流动。微型螺杆泵管柱上开设径向的井液流道和注剂流道,井液流道位于微型螺杆泵的下方,注剂流道开设位置对应微型螺杆泵内腔,筛管为消除硫化氢后的井液流入流道。

井液从油层流出,在V型挡流皮碗的阻挡下,改变流向进入微型螺杆泵管柱,从井液流道进入油套环空,同时在井液液流的驱动下,叶轮旋转,带动叶轮轴旋转,从而带动螺杆泵转子旋转,旋转过程中,由于通过偏心节进行动力传递,所以螺杆泵转子在旋转过程中和定子之间产生了间隙,注剂从螺杆泵定子和转子的间隙中流入微型螺杆泵管柱,然后从注剂流出流道进入油套环空;注剂和井液在油套环空混合,通过化学反应消除硫化氢,消除硫化氢后的井液从筛管进泵,被抽油管柱举升至地面。因受井下尾管长度的限制,注剂容量最大1 350L,因此,应用范围一般为产量80m3/d的油井。

图1 注入管柱结构示意

1.2.2微型螺杆泵总成

微型螺杆泵总成的作用是通过螺杆转子的旋转把消除硫化氢的注剂泵入到井液中。微型螺杆泵总成包括转子、定子、偏心节、减速器、叶轮轴、叶轮,见图1。一般来说,螺杆泵选用单头螺线,设计排量0.02~0.1L/h,叶轮选用双叶片,设计叶轮回转直径60mm。螺杆泵定子与微型螺杆泵管柱通过紧固螺钉进行固定,转子位于定子中心;减速器与微型螺杆泵管柱通过紧固螺钉进行固定,转子下端通过偏心节依次与减速器、叶轮轴、叶轮相连接。注剂管柱上端和下端分别通过连接管与筛管和微型螺杆泵管柱连接。

1.2.3流量调节阀

微型螺杆泵管柱上设有流量调节阀,位于井液流道口位置。流量调节阀和微型螺杆泵管柱接触部位分别开设各自的孔槽,通过相对旋转确定两者的孔槽重合度来调控通过叶片的流量,继而通过流量变化调节叶轮的转速实现注剂注入量的调节。通过该调节阀调节,可使注剂管柱适应含硫化氢浓度在30~2 000mg/m3之间的油井。

2 技术特点

a)整套工艺管柱和装置放置于油井井下,不占用地面空间,脱硫化氢的过程完全在井下完成,安全性更高。

b)依靠井内产出液流动作为驱动动力,无需下入专门的动力设备,节省能源,绿色低碳。

c)采用微型螺杆泵,可实现极小排量控制,既便于下入井下,又便于采用高效除硫剂,使的防硫化氢工艺更加优化,使用寿命更长。

d)叶轮既作为动力驱动轮,同时又对注剂有搅拌功能,使除硫剂充分与井液均匀混合,中和反应效率高,相比从地面泵送注剂需要的注入量小,节约成本。

e)注剂即时注入量可以随油井产液量的变化而自动调节,使药液始终保持与产液量相适应的注入浓度,避免出现消除硫化氢不稳定的现象。

3 施工操作方法

在下井应用时,先在生产管柱的底端接上V型挡流皮碗,以迫使油层液沿着螺杆泵的入口方向流入生产管柱。接好V型挡流皮碗后,安装流量调节阀,并根据油井的产量和硫化氢的含量调节好调节阀的开度。然后接上微型螺杆泵总成,再根据需要的注剂总量接尾管,一般接50~300m,最大不应超过350m。将注剂注入到接好的尾管中,然后把U型隔离皮碗放置于尾管内,碗口方向朝上,并试推皮碗,其阻力不能大于4.9N。最后接筛管和抽油泵并随泵上油管下入井内。

4 现场应用

2018年5月开始,该技术成功在孤岛、现河、滨南等采油厂热采井应用37口,通过统计,37口热采油井产出液硫化氢浓度平均由460mg/m3降低到10mg/m3以下。硫化氢含量最高的油井GD2-23X532井硫化氢含量达到2 162mg/m3,日产液量27.9m3/d,通过该技术处理后,井口产出液硫化氢浓度始终保持在5.1~9.7mg/m3。相比现有地面泵注入技术,注剂用量减少了76%。除硫效果提高了36%,而且节约了药剂费、电费等生产费用。

5 结论

a)现场应用证明,该技术为油田防治含硫化氢油井提供了一种新的应用技术。

b)整套装置放置于井下,除硫化氢的过程完全在井下完成,安全性更高。

c)井口产出液硫化氢浓度大大降低,完全达到安全生产的许可浓度。

d)该技术使用成本低,对油田扩大稠油蒸汽驱开采具有促进作用。