石化企业电力电缆振荡波局部放电检测技术探讨

2019-05-31胡海燕

胡海燕

(中国石化青岛安全工程研究院化学品安全控制国家重点实验室,山东青岛 266071)

0 引言

XLPE电力电缆(XLPE是一种含有机过氧化物的聚乙烯,有极佳的电气性能,介质损耗小,有极佳的抗老化特性及超强的耐热性。)在石油化工装置中的应用日益广泛,故障概率也大大增加。电缆的故障通常是由于制造工艺缺陷、安装质量问题、机械损伤、绝缘受潮或绝缘老化等因素引起,最终导致电缆绝缘击穿,其薄弱环节和故障点主要集中在电缆附件终端头和中间接头部位。中国石化多家企业已经发现电缆故障隐患较多,设备一旦突发故障,均能引起不同程度的装置非计划停车事故,造成较大的经济损失。

保证电力电缆安全可靠运行的前提条件就是对电缆绝缘进行检测,然而由于XLPE电缆绝缘电阻较高,且在交流和直流电压作用下的电压分布差别较大,直流耐压测试后,在电缆本体和缺陷处残留大量的空间电荷,这些空间电荷在电缆投运后容易造成绝缘击穿;而采用超低频(0.1 Hz)电源进行试验,其测试时间较长,对电缆绝缘损伤较大,并可能引起新的电缆缺陷;串联谐振设备体积和重量较大,很难应用于现场检测。振荡波局部放电检测技术的发展,为XLPE电缆的检测提供了新的思路,检测系统体积小、便于搬运,不仅能定量地评估电缆绝缘缺陷的严重程度,而且可以精确定位局部放电源的位置,同时加压时间仅为几百毫秒,不会对电缆造成损伤。

20世纪80年代,振荡波局部放电检测技术首次应用于XLPE电缆局部放电测试中,目前已在德国、新加坡、中国等多个国家应用,基于振荡波定量的故障判别标准一直是本领域研究的热点。本文主要针对石化装置10 kV XLPE电缆振荡波局部放电检测技术开展深入实验研究和现场验证,可为准确判定电缆局部放电缺陷类型及严重程度提供科学依据。

1 振荡波局部放电检测原理

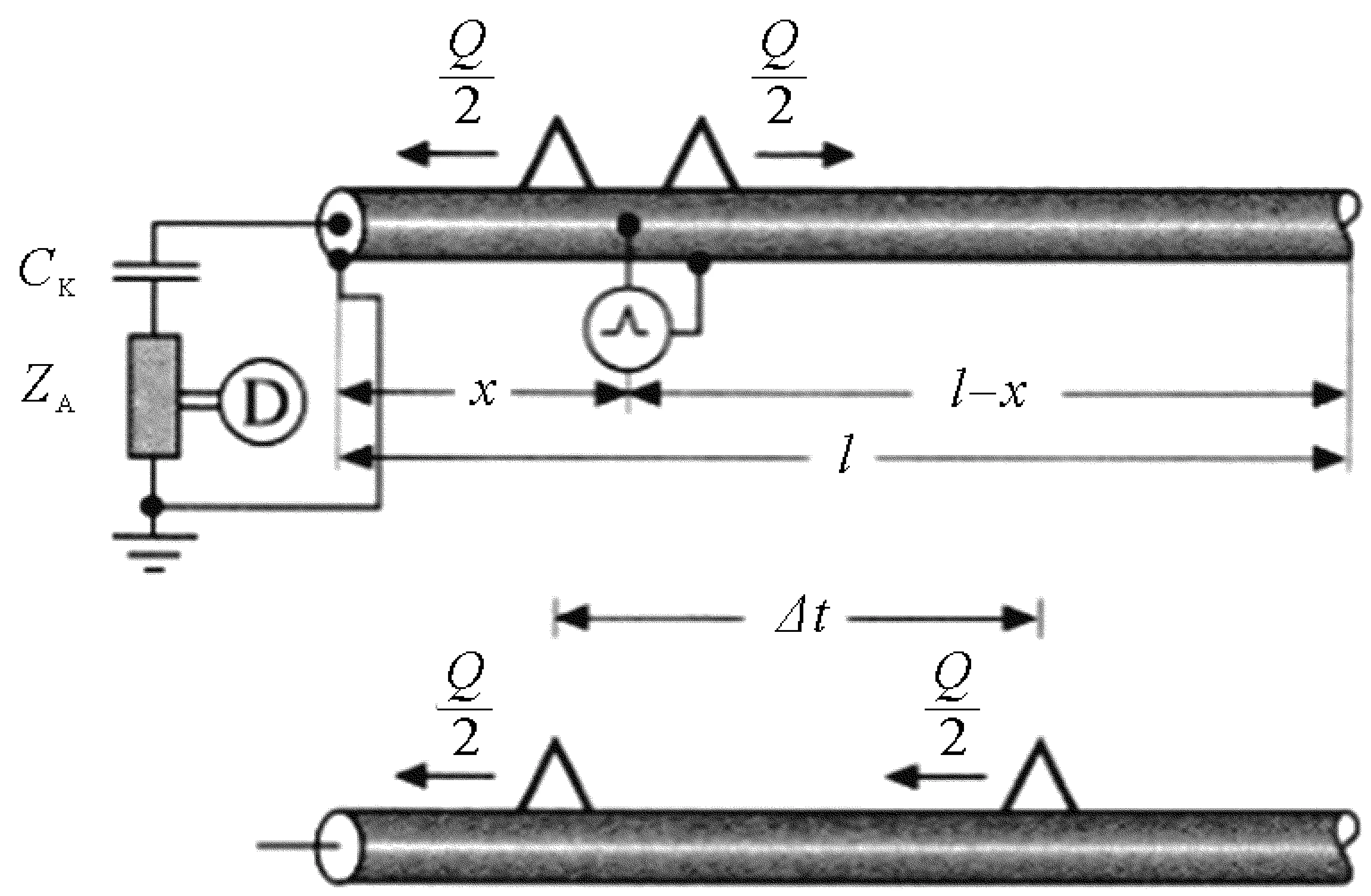

XLPE电缆振荡波局部放电检测的原理是,直流电源通过电感对电缆充电,高压电子开关并联在高压源的两端,从0 V开始逐步升压达到预设值,之后快速开关完成直流向交流状态的转换,通过设备电感与被测电缆电容发生谐振,在被试电缆上产生与工频近似的阻尼振荡电压波,频率一般在20~500 Hz范围内,伴随着绝缘介质中局部放电信号的产生、放电电荷的转移将在放电回路中形成脉冲电流信号,基于脉冲电流法可测量被检测设备的局部放电信号,测试视在放电量等数据。检测原理见图1。

图1 电缆振荡波检测原理示意

局部放电源的定位是在振荡波加压测试过程中采用行波定位原理实现。通过对电缆加压诱发缺陷部位产生局部放电,同一局部放电脉冲同时向电缆两端传播,利用入射波和反射波到达的时间差、脉冲传播速度和电缆长度计算得到局部放电缺陷的精确位置,原理见图2。

计算公式如下:

原始脉冲:

(1)

反射脉冲:

(2)

时间差:

(3)

局放源位置:

(4)

图2 振荡波局部放电源定位原理示意

2 典型缺陷模型实验研究

搭建了10 kV XLPE电缆振荡波实验平台,电缆总长度共500 m,实验平台见图3。系统逐级加压,分别对典型绝缘缺陷进行串联谐振、振荡波对比实验,同时检测缺陷处的局部放电特征。

图3 高压电缆振荡波实验平台

2.1 典型缺陷模型设计

分别在实验电缆100 m、300 m位置处人工制作了一种或两种典型缺陷模型,见图4。

2.2 串联谐振实验结果及分析

对比了不同缺陷模型的局部放电特征,实验研究表明:不同缺陷模型的起始放电电压不同,外半导电层破损、悬浮电极缺陷的起始放电电压大于1.0U0,其它缺陷的起始放电电压均小于1.0U0。如表1所示,在同一电压(1.0U0)下的视在放电量存在一定的差异,其中主绝缘气泡缺陷放电量最小,为196 pC;外半导电层破损缺陷放电量最大,达1 000 pC。通过对主绝缘气泡缺陷模型进行串联谐振实验发现,随着外加电压的逐渐升高,放电量随之升高,提升速度较快,具体实验数据详见表2。

图4 电缆典型绝缘缺陷模型

序号缺陷类型起始放电电压/kV1.0U0视在放电量/pC1主绝缘气泡缺陷71962主绝缘金属颗粒缺陷52553缆芯毛刺缺陷85004外半导电层破损缺陷101 0005应力锥错位缺陷52426悬浮电极缺陷12200

表2 主绝缘气泡缺陷模型串联谐振实验数据

2.3 振荡波实验结果分析

对比分析了典型绝缘缺陷的振荡波与串联谐振的起始放电电压、1.0U0外施电压下的视在放电量,实验研究表明:振荡波与串联谐振均可以通过测试局部放电量来检测电缆的绝缘缺陷,具有一定的等效性,但由于加压方式与频率的不同,也存在一些差异;多个缺陷模型振荡波起始放电电压接近或略高于串联谐振;在同一电压下(1.0U0)的视在放电量存在一定的差异,其中应力锥错位缺陷最小,为175 pC;外半导电层破损缺陷放电量最大,达1 260 pC,见表3。

表3 振荡波试验中不同缺陷模型的局部放电实验数据

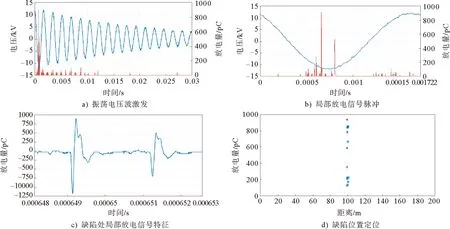

有绝缘缺陷的振荡波局部放电信号可明显地出现一对“入射波”和“反射波”,局部放电信号在电缆中的传播会衰减,因此反射波的幅值均小于入射波;绝缘缺陷处的局部放电信号呈现较集中的“点集合”或“柱状点集合”规律;振荡波可较为准确地定位绝缘缺陷的位置(包括两处缺陷),见图5、图6。

3 现场应用案例分析

以某企业电缆线路为例,说明振荡波系统在现场的应用情况。被测电缆全长2 215 m,中间接头位置分别为180,570,980,1 470,1 900,2 130 m,共6个。通过振荡波加压测试,电缆存在局部放电,如图7所示,其中C相在570 m处最为明显,放电量达600 pC,并呈现柱状点分布,经排查确认,为第二个中间接头所在位置,通过解剖发现接头处存在明显的放电痕迹。

4 结论

针对石化企业6~10 kV XLPE电力电缆,通过开展典型绝缘缺陷的串联谐振、振荡波对比实验研究与现场测试,得出如下结论。

电缆振荡波局部放电有如下特征:局部放电信号可明显地出现一对“入射波”和“反射波”,反射波信号有一定的衰减;局部放电信号呈现较集中的“点集合”或“柱状点集合”规律,振荡波可较为准确的定位绝缘缺陷的位置。

图5 单个绝缘缺陷局部放电信号及位置定位

图6 两处绝缘缺陷局部放电信号及位置定位

图7 电缆绝缘缺陷局部放电检测典型案例

振荡波与串联谐振在检测电缆绝缘缺陷时具有一定的等效性,可以通过局部放电量的大小和变化趋势来综合判定电缆绝缘缺陷的劣化程度,且振荡波检测技术具有测试时间短、设备便携、可准确定位缺陷位置、不会对电缆造成损伤等优势,在石化企业具有良好的应用前景。