拉伸位移下平面失稳波纹管的疲劳寿命研究

2019-05-31杨玉强辉1李德雨

杨玉强,杜 辉1,张 垒,高 翔,李 杰,李德雨

(1.洛阳船舶材料研究所,河南洛阳 471023;2.洛阳双瑞特种装备有限公司,河南洛阳 471001)

0 引言

金属波纹管膨胀节是受热管网和设备进行热补偿的关键部件之一,具有位移补偿、减振降噪和密封的作用,目前已广泛应用于化工、炼油、热力、冶金、电力等工业领域。通常,波纹管在位移与压力载荷共同作用下工作,当波纹管承受过大的压力、发生失稳后,波距发生较大变化,改变了膨胀节原来的性能,降低其承压能力及吸收位移能力,因此,稳定性分析对于波纹管的设计和使用具有重要意义。国内外学者对金属波纹管膨胀节稳定性的机理及承压能力进行了大量的研究[1-5],但对平面失稳对波纹管疲劳寿命的影响研究较少,波纹管的平面稳定性是影响波纹管正常工作能力的一个关键指标。U形无加强波纹管平面失稳是指一个或多个波纹出现倾斜或翘曲,即这个波纹所在的平面不再与波纹管的轴线保持垂直。平面失稳不但会降低波纹管的承压能力,而且会导致波纹管侧壁间隙减小,降低其吸收位移的能力。实际应用中有大量波纹管处于平面失稳的状态,该状态下的波纹管的安全性成为人们最关心的问题[6-8],而工作中的波纹管多数处于单侧位移状态。因此,根据试验结果和有限元分析,讨论内压及拉伸位移共同作用对平面失稳波纹管疲劳寿命的影响,就显得很有必要。

1 波纹管失稳压力有限元分析

1.1 有限元可靠性验证

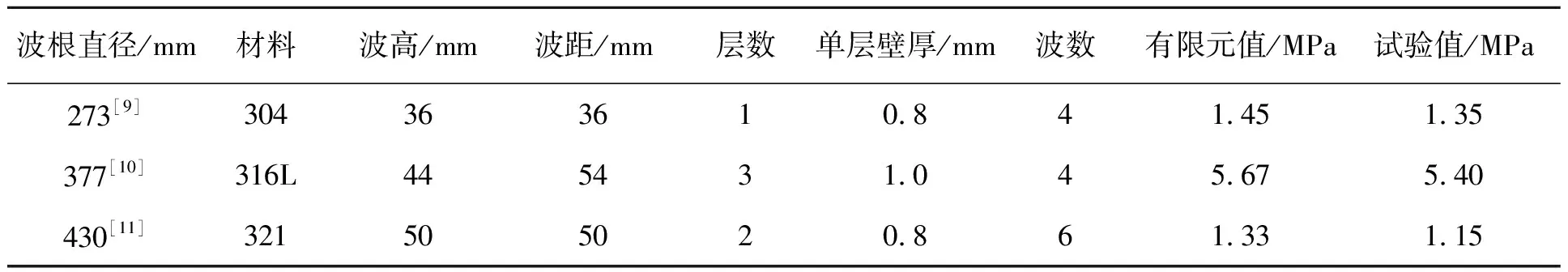

张小文等[9-11]采用有限元方法模拟了波纹管的极限承压载荷,并通过应变测量和试验,验证了模型及有限元分析结果的有效性,波纹管极限承压载荷有限元与试验结果的比较如表1所示。

表1 波纹管极限承压载荷有限元与试验结果对比

1.2 成形态波纹管材料非线性

液压成形后的波纹管实际壁厚沿半波子午向的分布是不均匀的,波谷处的管壁较厚,波峰处较薄,从而使得波纹管材料的屈服强度Rp0.2升高。在波纹管的设计过程中,成形减薄后的平均厚度δm按式(1)计算[12],成形减薄率λ按式(2)计算。

(1)

(2)

式中δm——单层材料的实际平均厚度,mm;

δ——波纹管单层材料的公称厚度,mm;

Db——波纹管直边段内径,mm;

Dm——波纹管平均直径,mm。

由于波纹管在成型过程中产生了加工硬化,导致材料的屈服强度升高,应考虑加工硬化对材料力学性能的影响。文献[13]中对用于成形波纹管的304不锈钢薄板的力学性能进行了研究,得到不同减薄率下成形态波纹管材料屈服强度的计算公式如下:

Rp0.2=300(1+10.667λ)

(3)

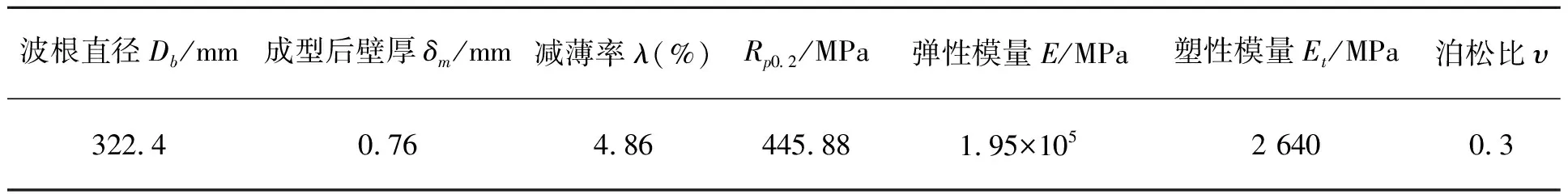

将表2中的基本参数代入以上公式,可得到成形态波纹管的性能参数如表3所示。

表2 DN300 mm波纹管波形参数

表3 DN300 mm波纹管材料特性

图1 DN300 mm波纹管材料简化应力-应变曲线

在有限元分析中,采用双线性随动硬化准则模拟304材料的弹塑性应力-应变曲线,如图1所示。

1.3 稳定性分析

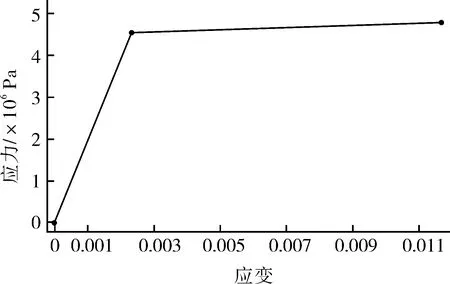

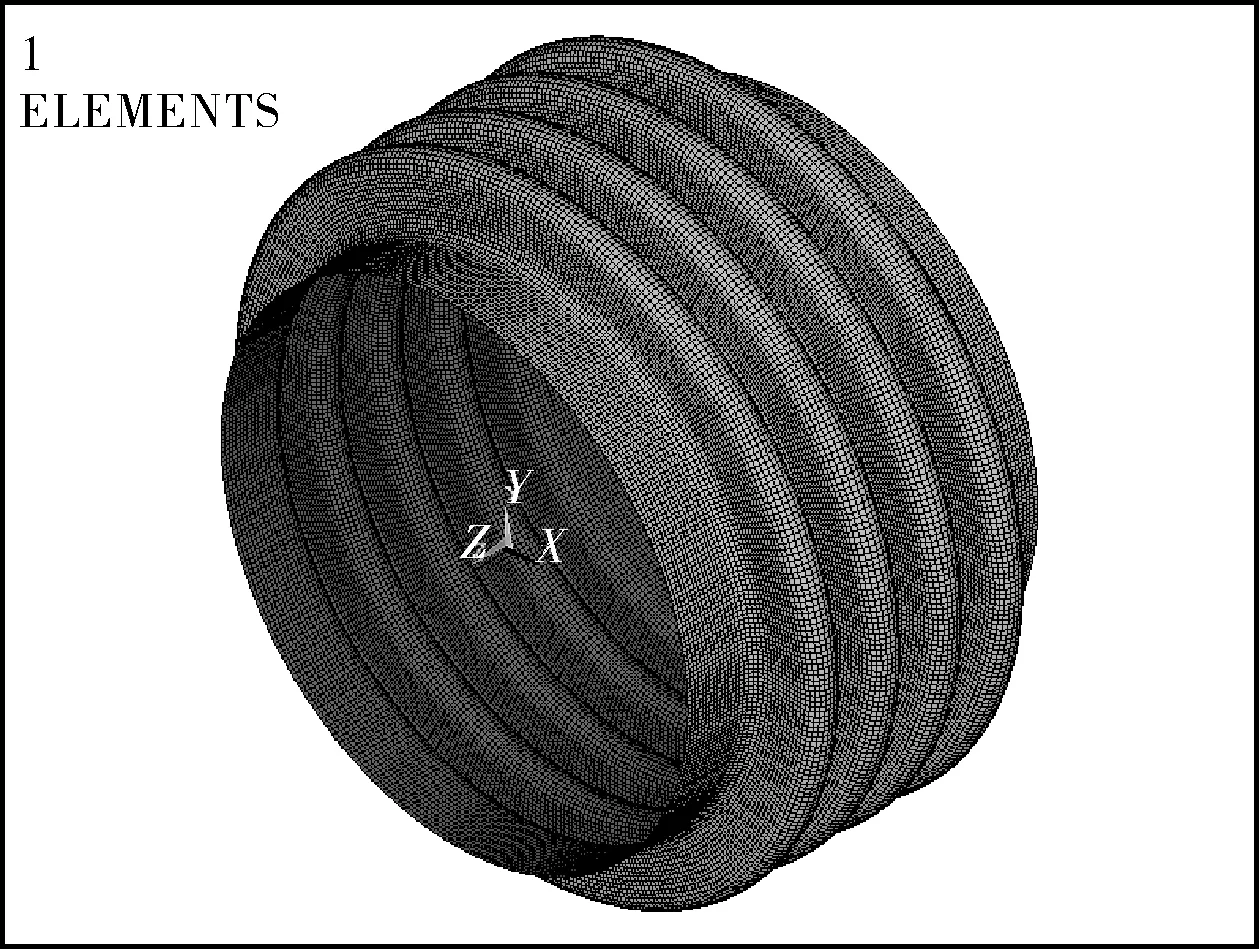

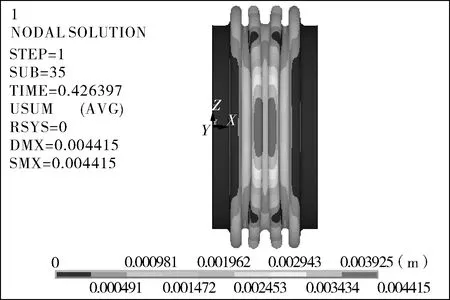

U形波纹管几何参数及材料特性见表2,材料为304不锈钢,采用Shell 181单元模拟波纹管的屈曲分析,采用ANSYS的APDL参数化语言建模,有限元模型如图2所示,其计算结果如表4所示。

由表1,4中可以看出,有限元模拟波纹管的失稳有一定的精度,可以用来预测波纹管的失稳压力。

图2 Shell 181单元建立的波纹管模型

直径/mm网格大小/(mm×mm)边界条件有限元值/MPa试验值/MPa误差(%)DN3001×2两端固支、内压0.8030.757.07

图3示出波纹管的载荷-位移曲线,运用双切线交点法[14]就可以确定波纹管的失稳压力。可以看出,在压力较小时,波纹管变形存在一定的线性趋势;当压力达到一定范围时,压力上升缓慢,而波纹管变形却不断加大,可见波纹管此时已经失稳(见图4)。

图3 DN300 mm波纹管载荷-位移曲线

图4 DN300 mm波纹管内压失稳变形示意

2 平面失稳试验件制备

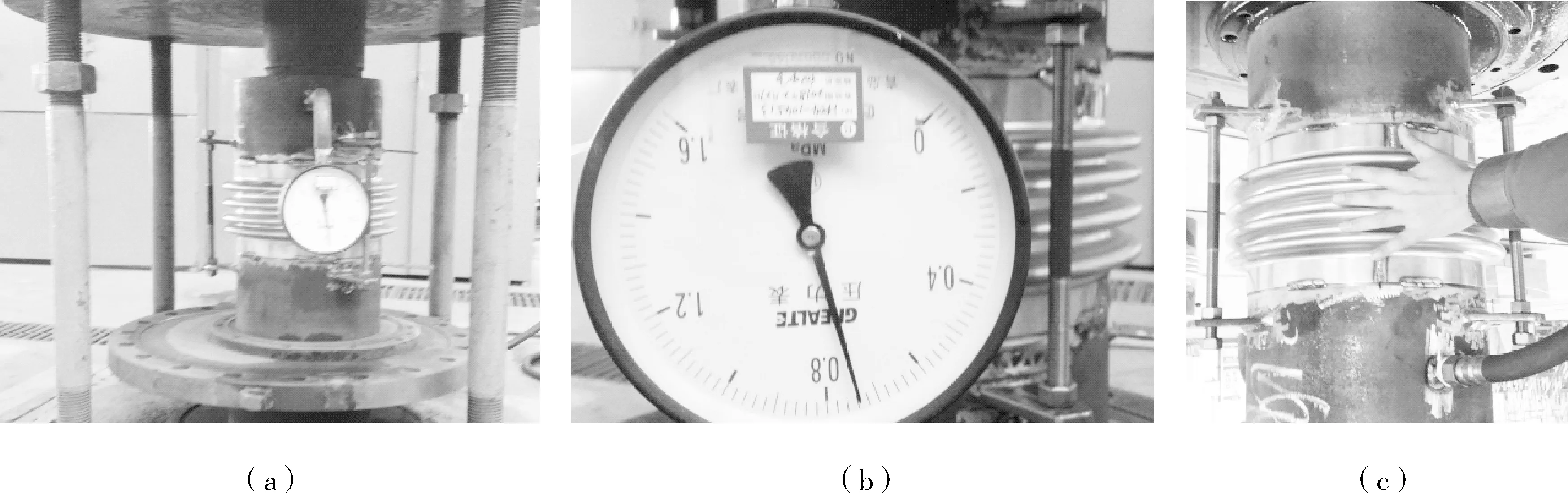

为研究平面失稳对波纹管疲劳寿命的影响,根据表2中波纹管参数加工8个试验件,其中1#~6#试验件进行平面失稳试验,7#,8#试验件进行水压试验,试验现场如图5所示。试验结束后测量波距变化率,其最大波距变化率如表5所示。

图5 试验现场

由表5及图5可看出:(1)膨胀节在超过设计压力且达到临界失稳压力时,波纹管会发生平面失稳现象,且失稳压力与有限元模拟结果相近;(2)1#~6#试验件的波距变化率远大于15%,根据EJMA—2016[15]中的规定,发生了平面失稳,7#,8#试验件未发生平面失稳。

表5 DN300 mm试验件的最大波距变化率

3 疲劳试验

3.1 试验过程

膨胀节疲劳试验装置见图6,试验介质为氩气,以保证内压基本稳定。试验时,试验件上端与疲劳试验机上滑块固定,下端与平台固定,且应保证施加的拉、压循环位移与波纹管轴线同轴。压力由氩气瓶施加,通过压力表监控压力至0.5 MPa;位移量由试验机控制,位移范围0~24 mm。启动试验机,按设计位移量进行往复循环至波纹管泄漏,记录疲劳次数。

图6 疲劳试验装置结构示意

3.2 试验结果

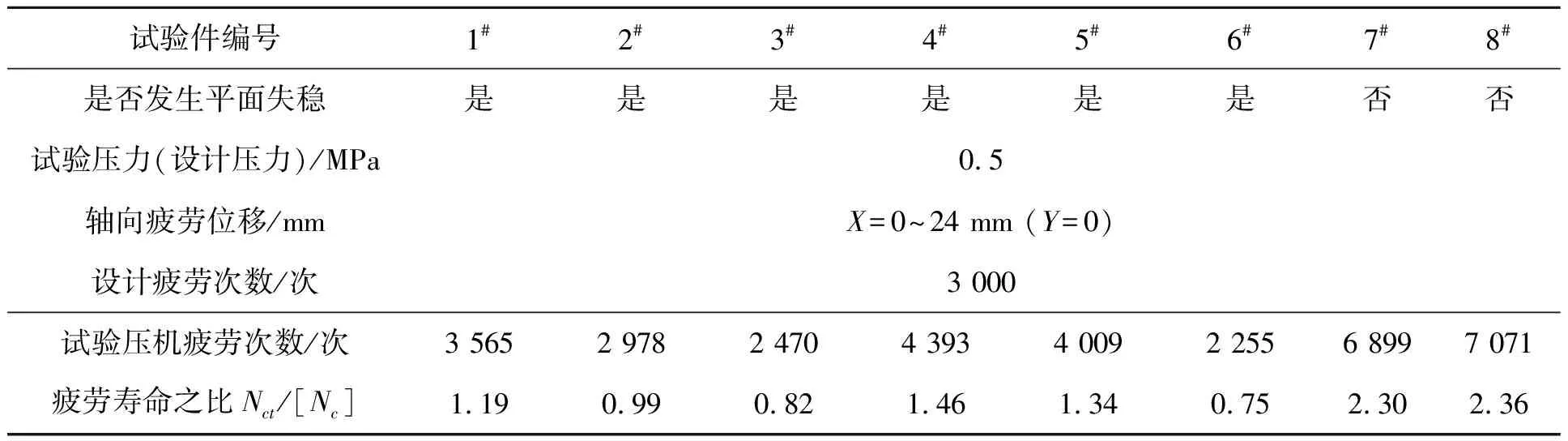

试验所得疲劳次数见表6。1#~4#和7#,8#试验件疲劳失效位置分别如图7,8所示,限于篇幅,5#,6#试验件失效位置未附图。

表6 疲劳试验件的位移量及疲劳试验数据

注:1.表中所有试验件的设计疲劳寿命安全系数均为10;2.所有设计计算按GB/T 12777—2008《金属波纹管膨胀节通用技术条件》进行;3.试验件规格:DZ5-300-24

(a)1#

(b)2#

(c)3#

(d)4#

图7 发生平面失稳波纹管疲劳失效位置

(a)7#

(b)8#

图8 未发生平面失稳波纹管疲劳失效位置

由表6得到的发生平面失稳的试验件(1#~6#)的试验疲劳寿命与设计疲劳寿命之比Nct/[Nc]的平均值为1.09,未发生平面失稳的试验件(7#,8#)的试验疲劳寿命与设计疲劳寿命之比Nct/[Nc]的平均值为2.33。由此数据可看出,发生平面失稳波纹管的疲劳寿命约为未发生平面失稳波纹管的疲劳寿命的一半。由表5和表6获得波距变化率与疲劳寿命的关系如图9所示。

图9 平面失稳波距变化率与疲劳寿命的关系

由表6及图7~9可看出:

(1)发生平面失稳的波纹管在设计压力与拉伸位移共同作用下,仍然具有一定的使用寿命,但其疲劳寿命会降低;

(2)发生平面失稳波纹管的疲劳寿命与膨胀节的失稳程度有一定的关系,失稳越严重,产品的寿命降低越多,且疲劳失效的位置均位于波谷处。

4 结论

(1)有限元分析可以准确模拟波纹管各处应力应变分布情况以及失稳压力,通过试验验证,其精度满足工程设计需求。

(2)膨胀节在超过设计压力且达到临界失稳压力时,波纹管会发生平面失稳现象,且失稳压力与有限元模拟结果相近。

(3)波纹管发生平面失稳后,仍然具有一定的使用寿命,但其疲劳寿命会降低。

(4)平面失稳波纹管的疲劳寿命与波纹管的失稳程度有一定的关系,失稳越严重,产品的寿命降低越多,且波纹管疲劳失效的位置均位于波谷处。