新型环保钝化膜的制备工艺及性能研究

2019-05-31杨斌张定军瞿朝云吴彦飞董莉

杨斌,张定军,瞿朝云,吴彦飞,董莉

(1.兰州理工大学 材料科学与工程学院,甘肃 兰州 730050;2.兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室,甘肃 兰州 730050;3.江门市蓬江区邦亚特新材料科技有限公司,广东 江门 529000)

近年来,铝及铝合金因具有比重小、强度高等优点被广泛应用于建筑、家电等领域[1]。但其在大气中易被氧化,在表面生成一层自然氧化膜[2],应用受到限制,因此需要对表面处理,以扩大应用范围。目前铝及铝合金表面处理技术主要有阳极氧化、化学微弧氧化、电镀等[3-5]。在工业生产中应用较多的是阳极氧化法[6-8],铝及铝合金经阳极氧化处理在其表面形成的多孔氧化铝膜层具有良好的耐腐蚀性能、力学性能及耐摩擦性能[9],能满足多种需求。

铝及铝合金在喷涂、喷漆前,需通过前处理在其表面形成一层钝化膜,以增加铝及铝合金表面抗腐蚀性,提高其表面与粉末涂料、水性漆、油漆等涂料膜层的结合力。传统铝及铝合金表面防腐前处理工艺的处理液一般含有氟离子、六价铬等,会对环境造成严重危害,因此防腐前处理工艺逐渐发展为无铬钝化工艺,但其所用的氟锆酸盐、氟钛酸盐、氢氟酸等也会对环境造成一定污染,并且废水排放量较大,造成生产成本较高。

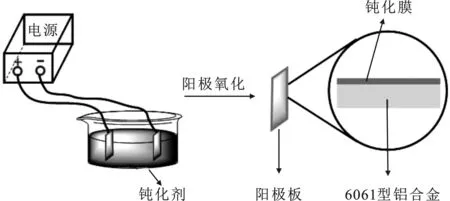

本文采用阳极氧化法,在6061型铝合金表面制备了一层稳定的钝化膜,考察了时间、电压、温度、钝化剂配比对膜层耐腐蚀性能的影响,并确定了最佳制备工艺参数,较传统铝及铝合金前处理工艺,这种新型工艺大幅简化生产程序,将脱脂、水洗、钝化等几道工序合并为一道工序,提高了生产效率,减少了用水量以及废水排放量,节能环保,具有很好的应用前景。

1 实验部分

1.1 试剂与仪器

植酸、硫酸、硫酸铜、氯化钠、盐酸均为分析纯;表面活性剂,实验室自制B-102。

XMTD203恒温水浴锅;DZF-6050真空干燥箱;PS-3005D直流稳压电源;JSM-5601LV扫描电子显微镜;COOLPIX A10尼康数码相机。

1.2 实验方法

钝化膜制备流程见图1。利用扫描电子显微镜(SEM)、能谱仪(EDS)对钝化膜层的表面形貌及成分进行测试研究。取植酸10%、一定质量浓度的硫酸、表面活性剂0.01%~0.15%、蒸馏水配成钝化剂100 g,加入适量蒸馏水,配制成浓度为5%的稀释液。将6061型铝合金(50 mm×30 mm×1 mm)连接于直流稳压电源正极,另取铝片连接于负极,同时置于钝化剂稀释液中,打开直流稳压电源,钝化反应20 min制得钝化膜,用蒸馏水清洗,置于真空干燥箱烘干。

图1 钝化膜的制备

1.3 耐腐蚀性能测试

采用硫酸铜点蚀法测试钝化膜层的耐腐蚀性能。用硫酸铜、氯化钠、盐酸混合溶液对干燥后的样品进行点蚀实验,观察钝化膜层表面变黑的时间[10],即为其耐腐蚀时间。

2 结果与讨论

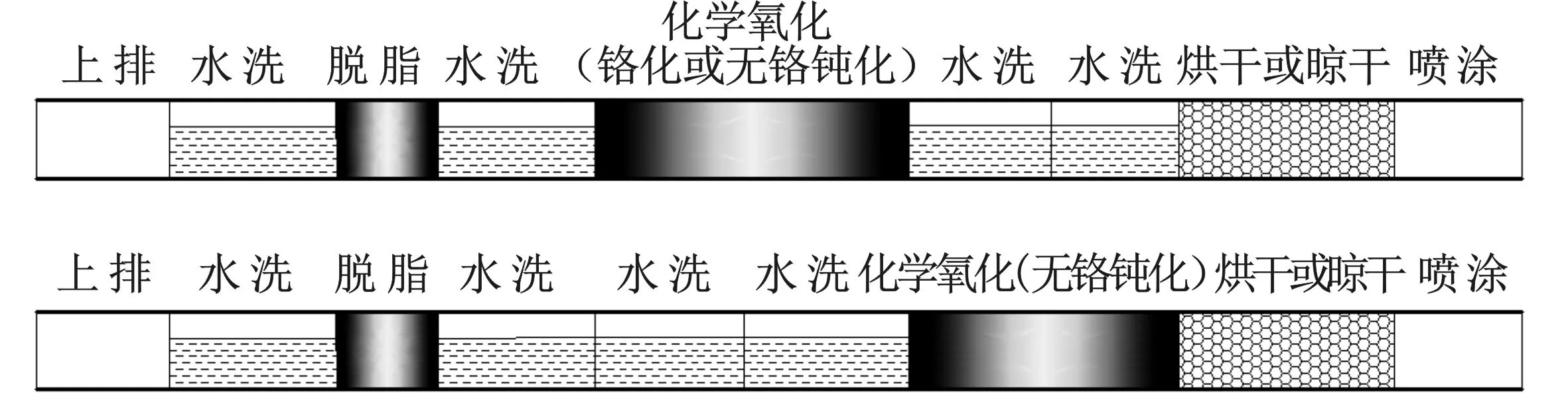

2.1 工艺对比

传统铝及铝合金前处理工艺:

新型铝及铝合金前处理工艺:

这种新型环保钝化前处理工艺采用低电压、低电流、常温电解成膜,膜层稳定,与传统的前处理工艺相比,将脱脂、水洗、钝化等几道工序合并为一道工序,大幅度简化了生产工艺,提高了生产效率,减少了用水量以及废水的排放量,节能环保,具有很好的应用前景。

2.2 表面形貌

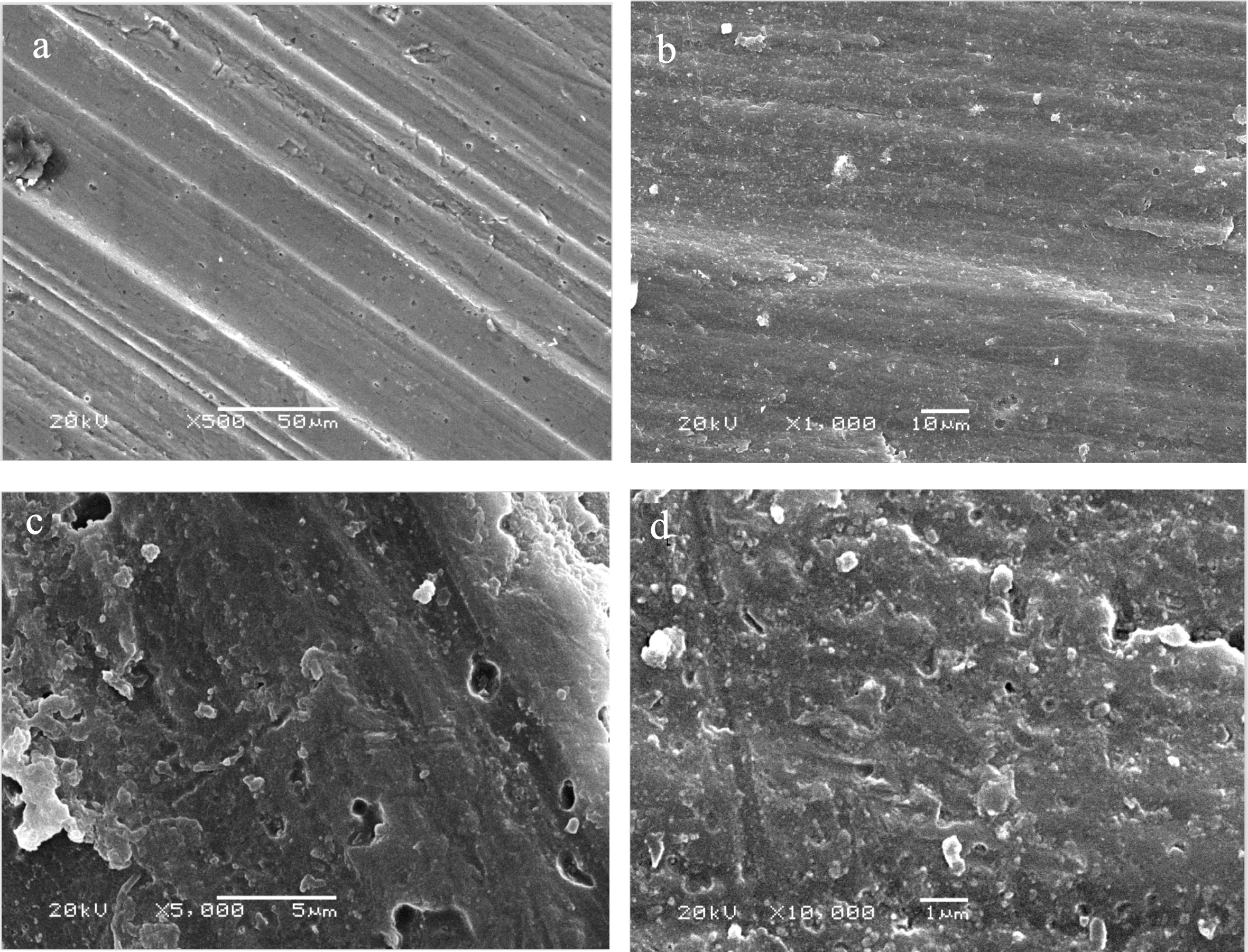

图2为在硫酸与植酸的质量比为2,电压18 V,温度38 ℃,钝化时间20 min的条件下膜层表面不同放大倍数(a)×500、 (b)×1 000、(c)×5 000、(d)×10 000的SEM图谱。

图2 膜层表面不同放大倍数的SEM图谱

由图2可知,钝化膜层表面呈凹凸不平并有少量孔洞的结构。这主要是由于膜层在形成的过程中处于强酸环境,会伴随着膜层的局部溶解,随着反应的进行,逐渐形成凹凸不平并有孔洞的结构;另外,在通电的条件下,膜层表面电压分布不均,更促使这种结构的形成。这种钝化膜层表面的孔洞较少,点蚀过程中缓解了Cl-等对钝化膜层的破坏作用,也有利于其耐腐蚀性能得到提升。

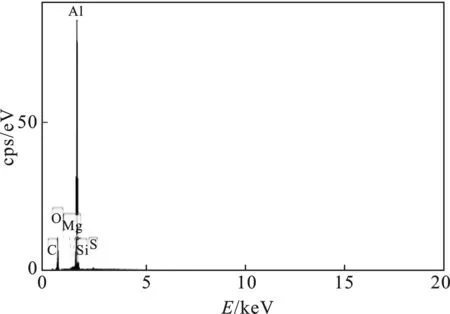

图3是钝化膜层的EDS图谱。

图3 钝化膜层的EDS谱图

由图3可知,Al和O元素峰线较强,说明膜层的主要元素是Al和O,铝及铝合金阳极氧化膜的主要成分是Al2O3,在阴极上:2H++2e→H2,在阳极上:4OH-+4e→2H2O+O2,阳极上的铝被析出的氧所氧化,形成Al2O3:2Al+3[O]= Al2O3,其构成了钝化膜的主要骨架,S主要来自硫酸,并吸附在氧化膜壁垒的外表面,氧化膜内基本不含S[11],C元素主要来自于植酸,其他元素如Mg和Si主要来自样品本身,可能与有机酸形成有机酸复合盐。钝化膜层各元素含量见表1。

表1 钝化膜层的元素含量

2.3 膜层外观

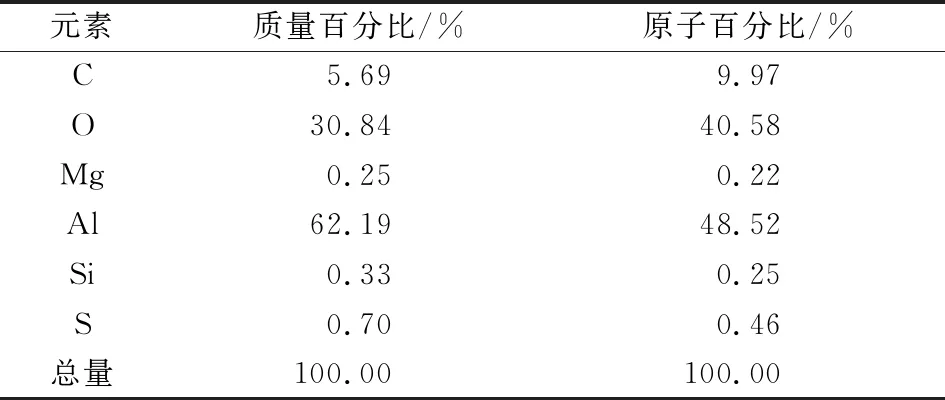

图4是实验样品及钝化膜层表面的数码照片。

图4 样品只做除油处理(a)及钝化膜层(b)的数码照片

由图4a可知,样品经除油处理后,表面无油污及杂质等;由图4b可知,钝化膜层连续、均匀呈淡蓝色。

2.4 膜层的耐腐蚀性

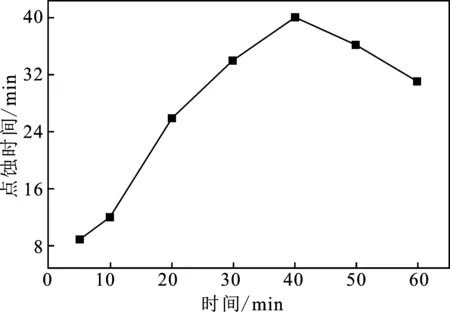

2.4.1 时间对膜层耐腐蚀性的影响 图5为在电压18 V,温度38 ℃,硫酸与植酸质量比为2,pH为2.5,游离酸值为26的条件下,反应时间对膜层耐腐蚀性的影响。

图5 时间对膜层耐腐蚀性的影响

由图5可知,随着反应时间增加,膜层耐腐蚀性逐渐增强,40 min时,膜层耐腐蚀性达到最高,随后时间继续增加,膜层耐腐蚀性逐渐减小。这主要是由于随着氧化时间的增加,膜层的厚度逐渐增加,40 min时,膜层厚度达到最大,随后膜层在强酸环境下局部溶解,逐渐加深,膜层孔隙率增大,使得其耐腐蚀性能降低[12]。另外,结合目前市场上铝及铝合金的前处理工艺要求,通常前处理时间控制在20~30 min。根据实验结果,样品浸泡氧化20 min时,膜层仍然具有优异的耐腐蚀性。

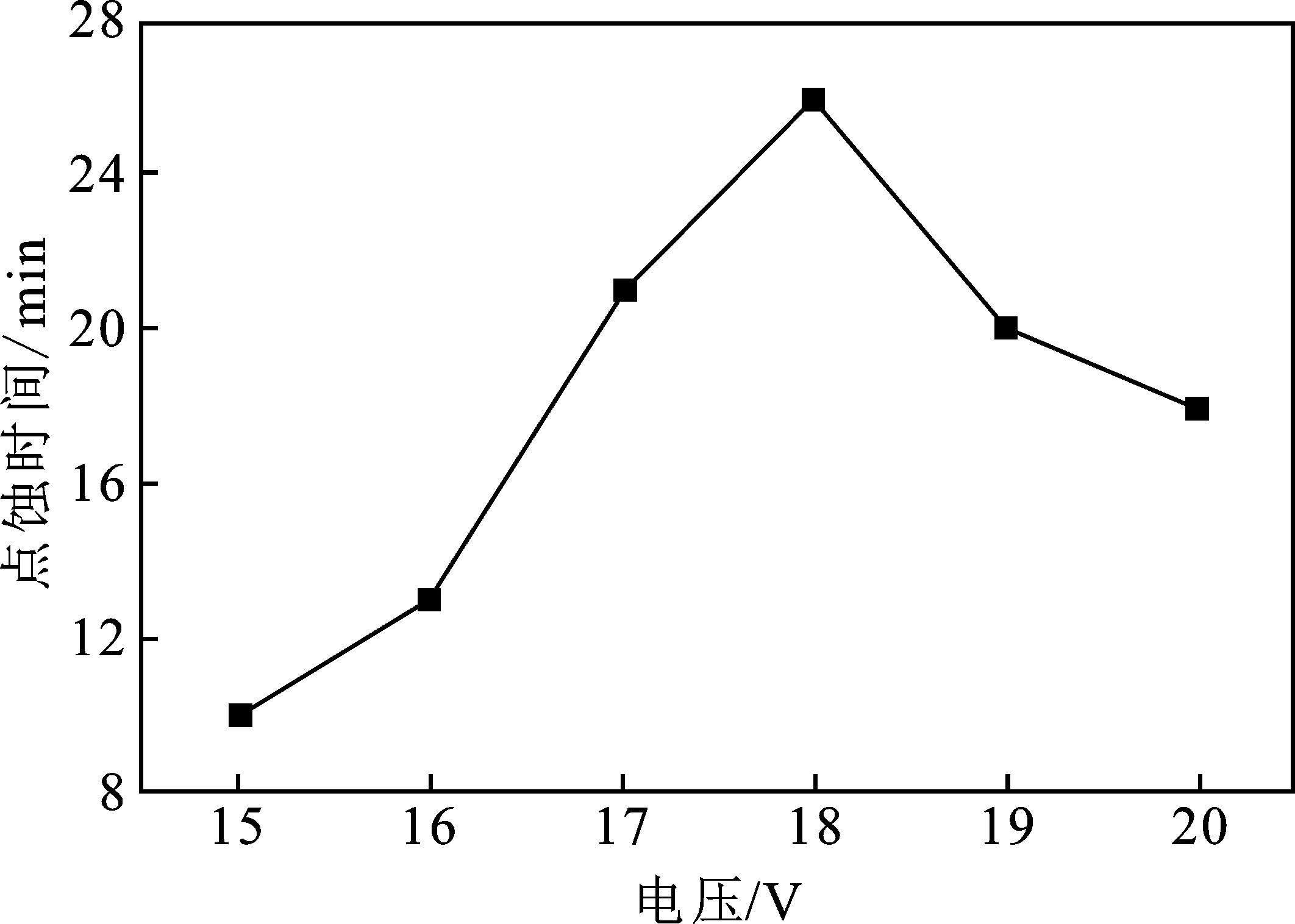

2.4.2 电压对膜层耐腐蚀性的影响 图6为在硫酸与植酸的质量比为2,氧化时间20 min,温度38 ℃,pH为2.5,游离酸值为26的条件下,电压对膜层耐腐蚀性的影响。

图6 电压对膜层耐蚀性的影响

由图6可知,电压增大,钝化膜耐腐蚀性也逐渐增强,电压为18 V时,耐蚀性最好,可达到26 min,随后耐腐蚀性逐渐下降。这主要由于钝化膜在生长过程中膜层的生成和溶解同时发生[13],当电压<18 V 时,随着电压的逐渐增大,钝化膜层的生长速度加快,膜层溶解量相对较小,膜层的生成速率大于溶解速率,相同反应时间内,电压越大,形成的膜层越厚,点蚀过程中H+、Cl-等难以通过较厚膜层表面与单质铝发生反应。另一方面,当电压过高时,钝化液体系温度升高,钝化膜层加速溶解,且钝化膜层成膜不均匀,导致其耐腐蚀性下降。因此,最佳的氧化电压为18 V。

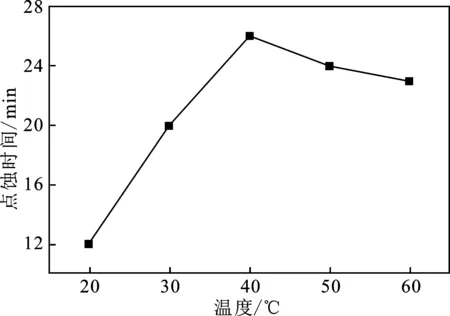

2.4.3 温度对膜层耐腐蚀性的影响 图7为电压18 V,氧化时间20 min,硫酸与植酸质量比为2,pH为2.5,游离酸值为2的条件下,温度对膜层耐腐蚀性的影响。

图7 温度对膜层耐蚀性的影响

由图7可知,随着温度增加,耐腐蚀性能逐渐增强,38 ℃时性能最好,随后又逐渐降低。这主要是因为在温度较低时,钝化反应的速度较慢,成膜效率较低,膜层较薄,故膜层耐腐蚀性较差;随着温度逐渐升高,钝化反应速度增快,膜层厚度逐渐增加,耐腐蚀性随之逐渐增高;但温度过高,膜层溶解速度增快,其表面结构开始变得疏松,且容易脱落,成膜不完整,膜层厚度减小[14],H+、Cl-等容易通过阻挡层与单质铝反应,表现为耐腐蚀性降低。因此,最佳反应温度为38 ℃。

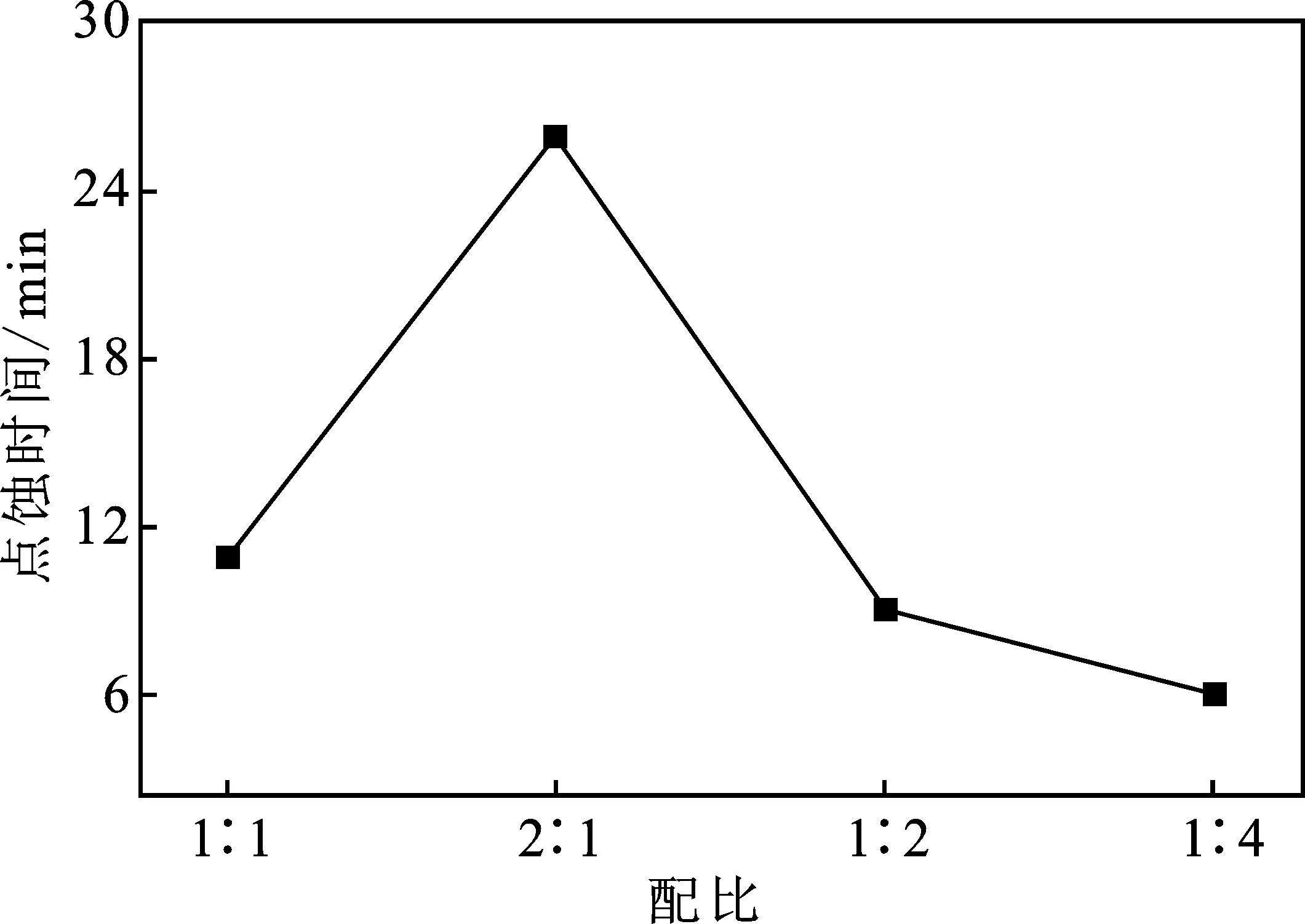

2.4.4 钝化剂配比对膜层耐腐蚀性的影响 图8为钝化剂配比对膜层耐腐蚀性的影响曲线图。

图8 钝化剂配比对膜层耐腐蚀性的影响

由图8可知,植酸对金属有极强的螯合力,可以在金属的表面形成保护膜,抑制金属氧化腐蚀,并且植酸可以显著地提高铝的防腐性能[15]。由图8可知,以硫酸-植酸混合酸为钝化剂,在硫酸与植酸的质量比为2∶1的条件下,膜层的耐腐蚀性能最好,可达到26 min;当硫酸与植酸质量比为1∶1时,膜层的耐腐蚀性时间为11 min;当硫酸与植酸质量比为 1∶2 时,膜层的耐腐蚀性时间达到8 min;当硫酸与植酸质量比为1∶4时,膜层的耐腐蚀性时间只有6 min。因此,最佳钝化剂配比为硫酸与植酸质量比为2∶1。

2.5 不同产品耐腐蚀性对比

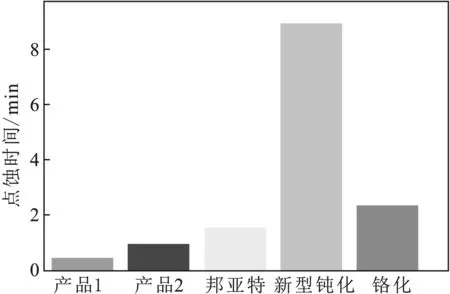

图9分别为德国某无铬钝化剂产品1(5200)、德国某产品2(4500)、邦亚特科技的无铬钝化产品以及有铬钝化工艺处理过的样品和新型环保钝化样品在相同测试条件下的耐腐蚀性能的对比。

图9 不同产品耐腐蚀性对比

由图9可知,有铬钝化工艺比现在市场上的无铬钝化工艺产品耐蚀性能高。尤其突出的是本文所制备的新型环保钝化膜的防腐性能是传统有铬或无铬工艺的9~18倍,表现出优异防腐性能,而且这种新型工艺大幅度简化生产工序,提高生产效率,减少废水排放量,节能环保,具有很好的应用前景。

3 结论

(1)新型环保钝化膜制备工艺以硫酸和植酸作为原料,利用阳极氧化法,在6061型铝合金表面制备出稳定的钝化膜层。这种铝及铝合金表面处理的新型环保钝化膜制备工艺,将脱脂、水洗、钝化等几道工序合并为一道工序,大幅度简化了生产工艺、提高了生产效率、减少了用水量以及废水的排放量,节能环保。

(2)所制备的钝化膜层表面呈凹凸不平并有少量孔洞的结构,经硫酸铜点蚀实验测试,其耐腐蚀性能优异,最高可达到40 min。

(3)以耐腐蚀性能为依据,钝化膜层制备的最优的工艺参数为:电压18 V,温度38 ℃,钝化时间20 min,硫酸与植酸的质量比为2。