苯乙烯装置空冷器聚合堵塞原因探讨

2019-05-30江明亮

江明亮

(中国石油化工股份有限公司安庆分公司,安徽 安庆 246001)

苯乙烯(SM)是一种重要的有机原料,用途非常广泛,既可以通过本体聚合生产聚苯乙烯,又可以与丙烯腈、丁二烯等单体共聚生产丙烯腈-丁二烯-苯乙烯共聚物(ABS)、苯乙烯-丙烯腈共聚物(SAN)等树脂和苯乙烯-丁二烯-苯乙烯嵌段共聚物(SBS)、苯乙烯-丁二烯共聚物(SBR)等热塑性弹性体。另外,苯乙烯还应用在生产离子交换树脂、医药品、染料、农药及选矿等方面[1]。

目前,工业上生产苯乙烯的方法主要有乙苯脱氢法、苯乙烯-环氧丙烷联产法和选择氧化脱氢法,近几年来又陆续实现了裂解汽油抽提苯乙烯、CO2氧化乙苯脱氢制苯乙烯等新技术的工业应用[2-3]。但从产量比例来看,乙苯脱氢法由于技术成熟、产品收率高等特点,其产能占比仍达85%以上。中国石油化工股份有限公司安庆分公司(以下简称安庆分公司)苯乙烯装置于2009年9月建成投产,采用国产乙苯负压绝热脱氢制苯乙烯工艺技术,由中国石化集团上海工程有限公司(SSEC)承建,设计产能为100 kt/a优级品苯乙烯。2017年下半年,装置首次发生了自投产运行以来空冷器大范围堵塞的罕见情况,对企业生产经营和检维修工作造成了很大的影响。

1 装置流程简介

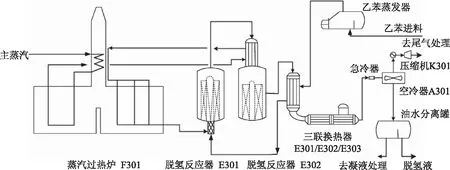

安庆分公司苯乙烯装置主要由反应系统和分离系统组成。反应系统包含脱氢反应单元、工艺凝液处理单元和脱氢尾气处理单元;分离系统包含苯乙烯精馏单元和阻聚剂单元等。装置反应系统采用了空冷器作为主冷凝器冷却物料,以减少循环水的使用。图1为反应系统工艺流程示意。

图1 苯乙烯反应系统工艺流程示意

来自干气制乙苯装置的乙苯与苯乙烯装置的回收乙苯混合后形成乙苯进料,经乙苯蒸发器蒸发后进入三联换热器的E301进行加热,与来自蒸汽过热炉B室的过热蒸汽直接混合进入脱氢反应器R301进行绝热脱氢反应。反应产物经中间再热器加热后进入脱氢反应器R302再一次进行绝热脱氢反应。最终反应产物经过三联换热器冷却后继续被急冷器冷却,再进入空冷器进行气液相变分离。空冷器的气相部分被压缩机压缩后送入脱氢尾气处理单元,液相部分进入油水分离罐分离出脱氢液和工艺凝液后分别送入精馏单元和工艺凝液处理单元。

2 空冷器堵塞的过程及应对措施

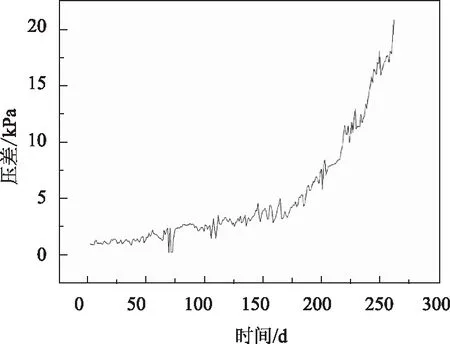

2017年8月,在装置平稳生产的过程中,发现空冷器压降有轻微上升,随着时间的推移,空冷器压降持续上升,进出口温差下降。为应对这种局面,当即调低了压缩机入口压力,并在急冷器补注阻聚剂。经过一段时间观察发现调整效果不佳,空冷器压降上升速度没有得到有效遏制。由于装置的检修工作安排在2018年1月中旬,因此采取了进一步的措施:一是在适当降低反应器负荷的同时,下调了反应器入口温度,以降低空冷器的热负荷;二是在空冷器外部增加喷淋水管进行水冷降温。经此调整后,空冷器压降上升速度有一定程度下降,但仍然继续保持上涨趋势,最后只能被迫不断下调装置负荷勉强维持生产。2017年5月1日至2018年1月14日期间空冷器压降变化趋势见图2。

图2 空冷器压降变化趋势

2018年1月15日装置进行停工检修,经过处理后,打开空冷器发现了大量的聚合物(见图3~4)。经检查发现空冷器集合管和管束总面积被堵塞了80%以上。

图3 空冷器集合管 图4 空冷器管束

3 聚合堵塞原因的分析和探讨

3.1 聚合物形成方式的理论探讨

苯乙烯分子由于既含有碳-碳双键,又含有苯基大π键,苯基作为供电子基团可以增加碳-碳双键的电子云密度,产生共轭效应,易诱导极化,因此性质活泼,易自聚合,日常生产中苯乙烯装置绝大部分聚合物为聚苯乙烯。此外,如果乙苯原料中含有较多的异丙苯和二乙苯,异丙苯和二乙苯在脱氢反应器中会生成α-甲基苯乙烯和二乙烯基苯。α-甲基苯乙烯分子较苯乙烯多出一个α位供电子基团的甲基,易与苯乙烯共聚和自聚;二乙烯基苯分子较苯乙烯多出一个乙烯基团,易与苯乙烯形成交联聚合物。

苯乙烯、α-甲基苯乙烯和二乙烯基苯形成聚合物的过程均按连锁聚合机理进行,在有引发剂、光照、辐射和热量等存在的条件下极易诱发聚合[4]。在苯乙烯生产装置中,由于物料是在相对密闭的容器或管道中流动,基本可以排除引发剂和光照的影响,因此可以认为辐射和热量是诱发形成聚合物的最主要因素。

根据苯乙烯等单体分子在辐射和热引发条件下的聚合机理的研究[5-6],可以发现苯乙烯、α-甲基苯乙烯和二乙烯基苯等只有处于液相时才能发生聚合反应,在气相状态下由于分子之间距离较远而无法形成聚合物。苯乙烯装置脱氢反应器温度超过600 ℃,但在检修过程中几乎从未发现过聚合物,这种现象也从实际角度验证了上述观点。

3.2 乙苯杂质质量分数分析

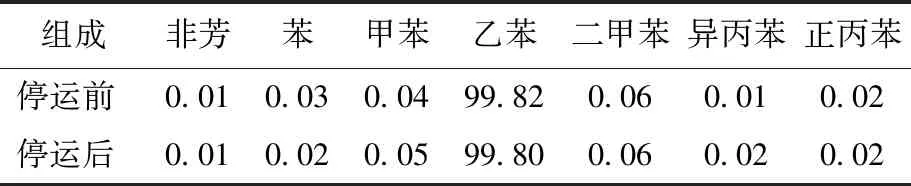

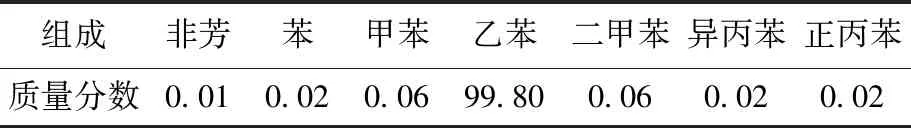

原料乙苯杂质质量分数的变化是很多苯乙烯装置发生聚合堵塞的因素之一。陈秀春[7]应用多种分析手段对装置中的一些聚合物组成进行了剖析,也表明产生聚合物的根本原因为生产过程中夹带了微量杂质,尤其是二乙苯和卤化物。考虑到干气制乙苯装置在空冷器压降上升的一段时间前停运了脱丙烯系统,造成丙苯产量和高沸物产量较停运前均有较大幅度上升,因此有必要对乙苯装置产品馏出口和苯乙烯装置进料乙苯进行比对和化验分析(详见表1~2)。

表1 乙苯产品在脱丙烯系统停运前后的质量分数组成 %

注:停运前的数据为2017年2月平均值,停运后的数据为2017年11月平均值。

表2 苯乙烯装置进料乙苯质量分数组成 %

从表1和表2可以看出:虽然乙苯装置在停运脱丙烯系统后产品中异丙苯质量分数上升了约一倍,但仍符合指标要求(指标中异丙苯质量分数≤0.03%),基本排除了生产中出现串料混入二乙苯和卤化物等的可能性。

3.3 装置运行工况探讨

根据实际生产经验,苯乙烯装置在出现工况波动等情况下易出现聚合物增多的情况[8],因此详细梳理装置的操作和运行参数显得非常重要。经过梳理操作人员的操作记录,未发现空冷器及附近管线实施过探伤作业,基本可以排除辐射引发的聚合。但排查中发现在空冷器出现压降上升前存在两种情况值得考虑:一是空冷器风机有过几次检修记录。苯乙烯装置空冷器共有10台风机,在日常生产中全部投用,风机的皮带在使用中出现断裂或松弛时需要停机检修,势必造成空冷器局部对流换热效果下降。二是装置工况在2017年7月出现了两次大幅波动。7月6日,为改善气温较高造成空冷器换热效果下降的局面,苯乙烯装置尾气压缩机停车进行PLC控制参数调整,以提高转速降低反应压力,期间反应系统维持65%负荷正压生产持续约19 h。7月8日,尾气压缩机因出口排压高联锁停车,经检查发现尾气冷却器E310入口管线有大量聚合物引起堵塞。在处理E310壳程及入口管线的聚合物期间,反应系统维持67%负荷正压工况持续约54 h。

苯乙烯装置反应系统处于正压生产期间,急冷器的急冷水无法气化,气相物料的温度保持99 ℃左右,较负压工况(68 ℃)高出约31 K。按空冷器冷负荷恒定(设计入口温度66 ℃,相变温度52 ℃)进行估算可以得出:正压工况下,空冷器中物料相变温度在65%负荷时约77.5 ℃,67%负荷时温度约78 ℃。考虑到装置的实际生产情况,认为导致空冷器发生聚合堵塞的因素有以下几个:一是苯乙烯装置已累计运行31个月,空冷器集合管及管束内壁不可避免地产生了苯乙烯聚合物,造成换热效率有所下降;二是7月的气温为一年中最高温时段,炎热的天气造成了空冷器冷负荷进一步下降,苯乙烯反应器在此期间又累计进行了73 h的正压生产,且运行负荷偏高,导致空冷器中物料相变温度大幅上升引发了大量的聚合反应;三是装置恢复负压生产以后负荷提至100%,已形成的聚合物一方面减少了空冷器的换热面积,造成物料相变温度持续偏高,另一方面推高了反应器压力,造成进空冷器物料温度上升,聚合反应持续发生,最终导致空冷器处于恶性循环之中,压降上升速度也越来越快。

4 改进措施

4.1 正压工况负荷的控制

按照工艺技术规程和新催化剂开车方案,苯乙烯装置在投料过程中需要先进行一段时间的正压生产,负荷维持50%运行(新催化剂需保持48 h),之后启动压缩机转入负压生产再进一步提高反应器负荷。实际生产中,装置的开工操作完全按照规程和方案的要求进行,但在压缩机出现故障的情况下,由于生产任务繁重,装置的运行负荷往往要尽可能地提高。2010年1月,安庆分公司苯乙烯装置压缩机出现螺杆抱死故障需要长时间维修,反应器保持50%负荷正压生产9天。由于物料难以平衡,反应器负荷提至57%后又运行了9天。在恢复负压生产后,装置工况较为稳定,自此以后,在压缩机出现故障期间,反应器基本保持60%负荷运行,2017年装置又进一步提高了运行负荷。结合近几年的生产管理经验,为减少空冷器发生大范围聚合堵塞的风险,苯乙烯装置在正压生产期间应根据实际情况严格控制反应负荷。在装置运行周期的初期和较低的气温环境下,反应负荷最高可保持在60%;在装置运行周期的末期和较高的气温环境下,反应负荷不宜超过50%。

4.2 检修期间的设备清理

苯乙烯装置在长时间的运行过程中,部分设备和管线会积累聚合物,如果在停工检修期间得不到彻底清理,将对装置的长周期稳定运行造成很大的威胁。安庆分公司苯乙烯装置在近10年的运行中,聚合物积聚较多的部位分别是三联换热器第三段、三联换热器至急冷器管线、空冷器集合管和管束、油水分离器、汽提塔、汽提塔冷却器、压缩机排气管线、尾气冷却器以及精馏单元真空系统等。大部分的设备和管线在检修期间都能得到清理,但空冷器、油水分离器和尾气冷却器等由于聚合物积累的过程相对缓慢,且检查和清理难度大,往往易被忽略。考虑到目前工厂大检修周期较长,有必要利用大修时机对这部分设备进行较为彻底地清理,减少日常生产工况的波动。

5 结语

苯乙烯是很活泼的热敏性物料,工业实际生产中需要保持高度的警惕来防止其聚合。在努力维持装置生产平稳、减少工况波动的前提下,还需要未雨绸缪地做好检维修期间的检查与清理工作。在装置出现工况波动的情况时,需要根据具体情况组织生产,从长远角度综合考虑,这样才能促使整体效益最大化。